СО

0000

NU

ОЭ 00

1

Изобретение относится к черной металлургии и может быть использовано при получении горячекатаных полос из низколегированных марок сталей, преимущественно марганцовистых и кремнемарганцовистых, на широкополосных станах.

Цель изобретения - получение рав13884382

лаждалась с удельным расходом воды 102 м /м ч для двух уровней температуры смотки 450 и 650°С для каждого из значений углеродного эквивалента . Температуры смотки неохлаждаемых концов полосы составили 600 и 700°С

соответственно.

Второй режим - средняя часть поло- номерных механических свойств по дли- |Q сы охлаждалась с удельным расходом не полосы путем стабилизации темпера- воды 102 ч, а концевые участки

протяженностью 50-70 м (0,07-0,11 длины полосы) охлаждали со строго

20

25

туры смотки.

Пример . От различных плавок сталей марок 09Г2С и 14Г2 отобраны опытные слябы таким образом, чтобы 15 в каждой группе, состоящей из четырех слябов одной марки стали, углеродньш эквивалент, определенный из соотношения:

С С + 0,082 Мп-0,040 Si-0,569 S +

+ 0,052 Си ,

приблизительно был одинаков. Сгруппи- рованны группы слябов по углеродным эквивалентам: 0,10; 0,12; 0,14; .0,16; 0,18; 0,20 для стали 09Г2С и 0,18; 0,20; 0,24; 0,26; 0,28 для. стали 14Г2. Итого 24 сляба из стали 09Г2С и 20 - из стали марки 14Г2. Размеры слябов 250- 1290 10500 мм. Все опытные слябы одной садкой нагревались в печи до 1270 С и прокатывались на НШС 2000 по единому режиму обжатий, согласно ТИ-105-П.ГЛ2 02-83, на толщину 5 мм. Температура конца прокатки для всех видов слябов составляла .

Режимы охлаждения прокатанных полос для каждой группы слябов (4 шт.) одинакового углеродного эквивалента были следующими.

Первый режим - концевые участки протяженностью 50-70 м (0,07-0,11 длины полосы) оставались без охлаж- 45 дения водой. Средняя часть полос охрегламентированным расходом. Изменение удельного расхода для концов полосы определяли из соотношений: для стали 09Г2С ДФ Фс-Фк 191- - 715Сэв - 0,051tcM, для стали 14Г2 йФ Фс - Фк 203-543С,в -0,051t,

30

35

40

где Ф., Фк удельный расход охладителя для средней части и концевых участков полосы соответственно. При этом исходят из условия, что экспериментальные коэффициенты (203-191) и (543-715) зависят от марки стали .и первые их значения относятся к сталям с большими, а вторые - с мальм угле-г родным эквивалентом для пределов изменения C,j 0,10 - 0,28.

После охлаждения опытных полос были вьфезаны темплеты для изготовления образцов и испытания их на растяжение

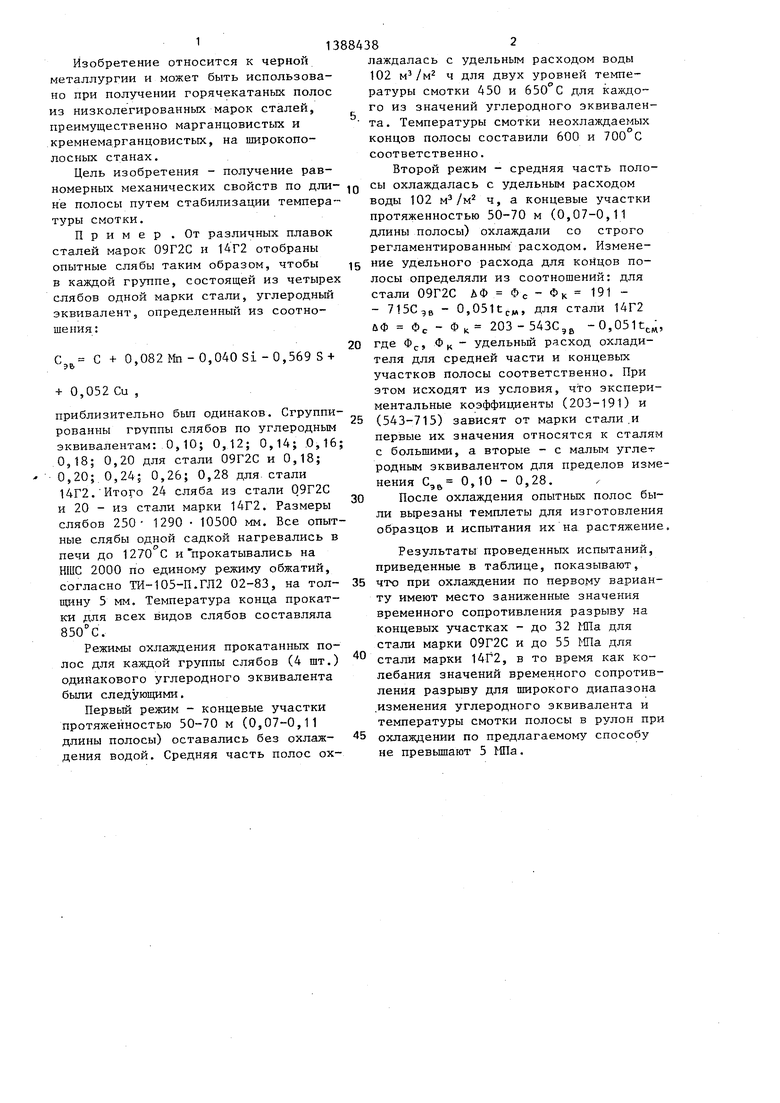

Результаты проведенных испытаний, приведенные в таблице, показывают, что при охлаждении по первому варианту имеют место заниженные значения временного сопротивления разрыву на концевых участках - до 32 Ша для стали марки 09Г2С и до 55 Ша для стали марки 14Г2, в то время как колебания значений временного сопротивления разрыву для широкого диапазона .изменения углеродного эквивалента и температуры смотки полосы в рулон при охлаждении по предлагаемому способу не превьщхают 5 Ша.

та . Температуры смотки неохлаждаемых концов полосы составили 600 и 700°С

регламентированным расходом. Изменение удельного расхода для концов полосы определяли из соотношений: для стали 09Г2С ДФ Фс-Фк 191- - 715Сэв - 0,051tcM, для стали 14Г2 йФ Фс - Фк 203-543С,в -0,051t,

где Ф., Фк удельный расход охладителя для средней части и концевых участков полосы соответственно. При этом исходят из условия, что экспериментальные коэффициенты (203-191) и (543-715) зависят от марки стали .и первые их значения относятся к сталям с большими, а вторые - с мальм угле-г родным эквивалентом для пределов изменения C,j 0,10 - 0,28.

После охлаждения опытных полос были вьфезаны темплеты для изготовления образцов и испытания их на растяжение.

Результаты проведенных испытаний, приведенные в таблице, показывают, что при охлаждении по первому варианту имеют место заниженные значения временного сопротивления разрыву на концевых участках - до 32 Ша для стали марки 09Г2С и до 55 Ша для стали марки 14Г2, в то время как колебания значений временного сопротивления разрыву для широкого диапазона .изменения углеродного эквивалента и температуры смотки полосы в рулон при охлаждении по предлагаемому способу не превьщхают 5 Ша.

. ю о о о d о

.

о

S О)

rt

С-,

W «

О) D.

О С

Формула изобретения

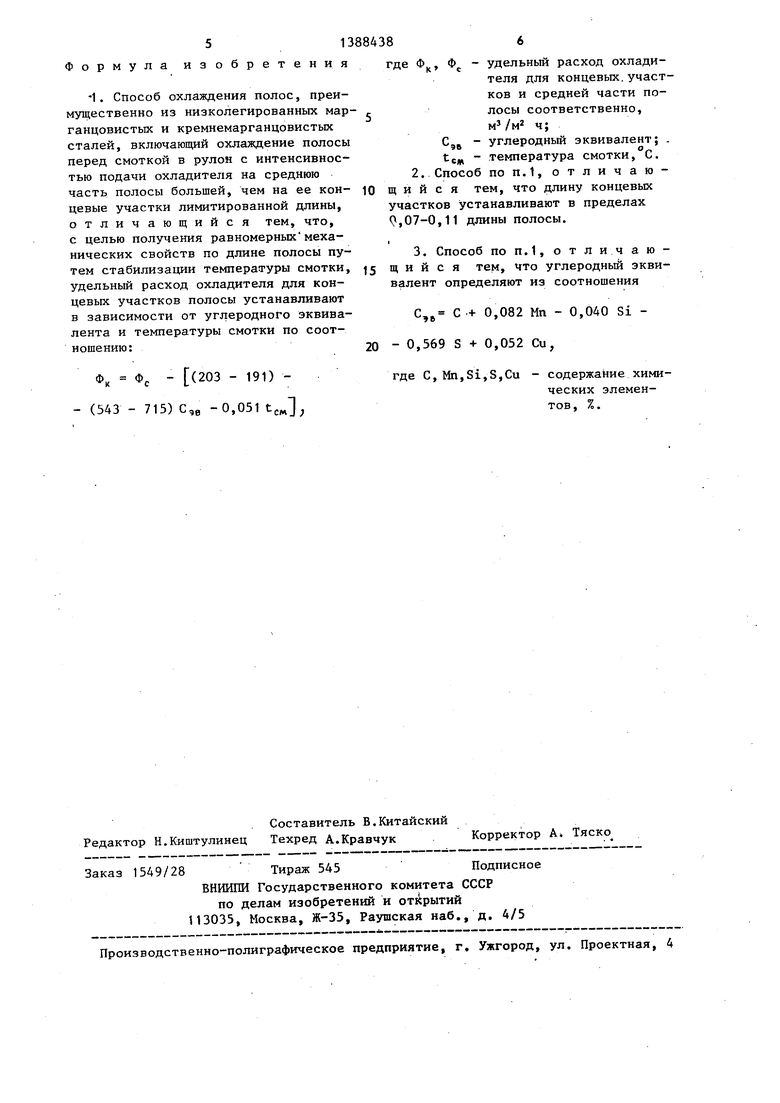

1. Способ охлаждения полос, преимущественно из низколегированных марганцовистых и кремнемарганцовистых сталей, включающий охлаждение полосы перед смоткой в рулон с интенсивностью подачи охладителя на среднюю часть полосы большей, чем на ее концевые участки лимитированной длины, отличающийся тем, что, с целью получения равномерных механических свойств по длине полосы путем стабилизации температуры смотки, удельный расход охладителя для концевых участков полосы устанавливают в зависимости от углеродного эквивалента и температуры смотки по соотношению:

Фк

Ф,

- (203 - 191) - - (543 - 715) С,в -0,051 tjj

где Ф.,, Ф к

удельный расход охладителя для концевых, участков и средней части полосы соответственно, ч;

С,д - углеродный эквивалент; . te - температура смотки, С. 2. Способ ПОП.1, отличаю- щ и и с я тем, что длину концевых

участков устанавливают в ,07-0,11 длины полосы.

пределах

3. Способ ПОП.1, отличающийся тем, что углеродный эквивалент определяют из соотношения

C,g С .+ 0,082 Мп - 0,040 Si - - 0,569 S + 0,052 Си,

где С, Mn,Si,S,Cu - содержание химических элементов, %.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения полос | 1988 |

|

SU1507824A1 |

| Способ горячей прокатки полос | 1990 |

|

SU1708452A1 |

| Способ горячей прокатки полос | 1987 |

|

SU1493339A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПОЛОСОВОГО ПРОКАТА ДЛЯ ТРУБНОГО ШТРИПСА | 2002 |

|

RU2203964C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2018 |

|

RU2676543C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ХОЛОДНОКАТАНОГО ЛИСТОВОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ТИПА 08, ЛЕГИРОВАННОЙ ФОСФОРОМ (0,04 - 0,10 МАС.%) И АЛЮМИНИЕМ (0,02 - 0,08 МАС.%) | 1992 |

|

RU2010634C1 |

| Способ горячей прокатки широкополосовой стали в чистовой группе клетей | 1985 |

|

SU1294399A1 |

| Способ производства листовой стали | 1987 |

|

SU1454869A1 |

| Способ стабилизации теплового состояния металла перед разливкой | 1990 |

|

SU1788975A3 |

Изобретение относится к черной металлургии и может быть использовано при получении горячекатаных полос из низколегированных марок сталей, преимущественно марганцовистых и кремнемарганцовистых, на широкополосных станах. Цель изобретения - получение равномерных механических свойств по длине полосы путем стабилизации температуры смотки. После горячей прокатки полосу охлаждают до температуры смотки с удельным расходом охладителя, подаваемого на концевые участки полосы длиной, равной 0,07-0,11 длины полосы, устанавливаемым в зависимости от углеродного эквивалента и температуры смотки по предлагаемому соотношению. 2 з.п. ф-лы, 1 табл. с

| Способ охлаждения горячекатаной полосы из низкоуглеродистой нестареющей стали,раскисленной алюминием | 1975 |

|

SU628826A3 |

Авторы

Даты

1988-04-15—Публикация

1986-07-04—Подача