Изобретение относится к черной металлургии, в частности к способам получения чугуна с шаровидным графитом.

Цель изобретения - повышение прочности, пластичности и термостойкости Чугуны выплавляют, в силитовой печи и после достижения необходимых температур переливают в разогретый эаливочньй ковш с предварительно загруженными либо лигатурой на базе РЗМ с последующим вводом иттрия (прототип) , либо смесью предлагаемого состава. После вьщержки в ковше счищают шлак и заливают песчано-глинистые формы диаметром 50 мм и высотой 120 мм. Из полученных отливок вырезают образцы для металлографических Исследований, определения термостойкости, относительного удлинения и пределов прочности при растяжении.

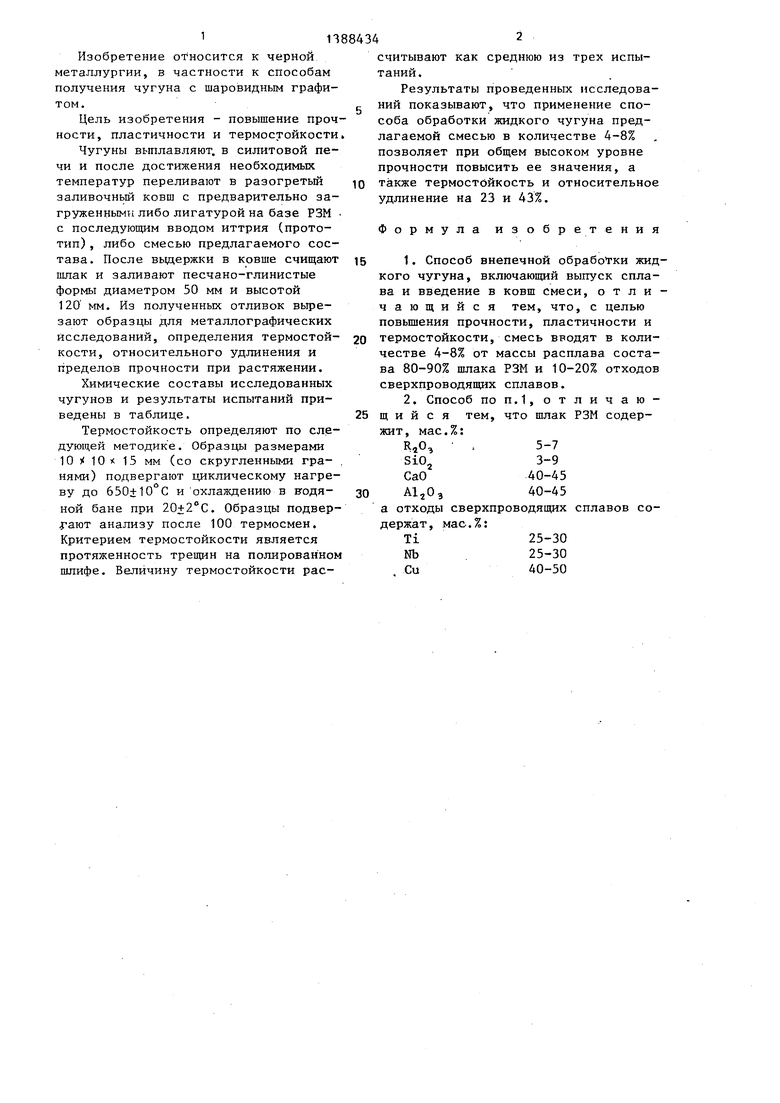

Химические составы исследованных чугунов и результаты испытаний приведены в таблице.

Термостойкость определяют по следующей методике. Образцы размерами 10 X 10 15 мм (со скругленными гра- нями) подвергают циклическому нагреву до 650+10°С и охлаждению в нодя- ной бане при 20+2°С. Образцы подвер- ают анализу после 100 термосмен. Критерием термостойкости является протяженность трещин на полированном шлифе. Величину термостойкости рассчитывают как среднюю из трех испытаний.

Результаты проведенных исследоваНИИ показывают, что применение способа обработки жидкого чугуна предлагаемой смесью в количестве 4-8% позволяет при общем высоком уровне прочности повысить ее значения, а

также термостойкость и относительное удлинение на 23 и 43%.

Формула изобретения

1. Способ внепечной обработки жидкого чугуна, включающий выпуск сплава и введение в ковш смеси, отличающийся тем, что, с целью повьш1ения прочности, пластичности и термостойкости, смесь вводят в количестве 4-8% от массы расплава состава 80-90% шлака РЗМ и 10-20% отходов сверхпроводящих сплавов.

2. Способ ПОП.1, отличаю- щ и и с я тем, что шлак РЗМ содержит, мас.%:

, . 5-7

SiOj3-9

CaO40-45

, 40-45

a отходы сверхпроводящих сплавов содержат , мае.%:

Ti25-30

т . 25-30

Си40-50

9 Гч vD

о m

9k

т

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| Способ получения чугуна с вермикулярным графитом | 1990 |

|

SU1715856A1 |

| Способ модифицирования чугуна | 1985 |

|

SU1296590A1 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

| Чугун для прокатных валков | 1989 |

|

SU1686024A1 |

| Смесь для модифицирования и легирования железоуглеродных сплавов | 1986 |

|

SU1371973A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1988 |

|

SU1666546A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 1991 |

|

RU2007466C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2008 |

|

RU2365659C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

Изобретение относится к способам обработки жидкого чугуна и может быть использовано для получения чугуна с шаровидным графитом. Цель изобретения - повышение прочности, пластичности и термостойкости. В соответствии с изобретением жидкий чугун обра- батьшают 4-8% смеси, состоящей из 80-90% шлака РЗМ, содержащего,мае.%: R.jO, 5-7; SiOi 3-9; CaO 40-45; А1,0з 40-45, и 10-20% отходов сверхпроводящих сплавов, содержащих, мас.%: Ti 25-30; Nb 25-30; Си 40-50. После обработки по такому способу чугун имеетСГв .775-790 МПа, 6,7-6,9%; термостойкость после 100 циклов с 650+Ю С в воде с температурой 20 + +2°С составляет 0,14-0,16 см суммарной длины трещин на полированном шлифе. 1 з.п. ф-лы, 1 табл. с (в ел

1Л

о f.

{Ч

. ft

о

00

5

00

k

о

и

«0

;23

« о о

Р4

и

1Л со VO

1Л р I о 1Л f со о t t« h, г« h, г

о сч

IT) о «е р --«- fi

рч -

г

3

т ез

f

vO

t О :$ 5

О

- л о

:{

ю а

«М

ч

5 S I

о

ОМ

S

ь.

о

Ь. о 1Л - о

р - к

N

in

irt r« in m

er « m Ю

- - 00 e «ft «- «4 - 4 «

§

1Л во

R

о

«

ее

О в

О

«MS

| Способ обработки жидкого чугуна | 1961 |

|

SU140960A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения высокопрочного чугуна | 1975 |

|

SU558942A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-15—Публикация

1986-06-04—Подача