как повышенный предел текучести обуславливается увеличенным расходом воды на отводящем рольганге, более низкой температурой прокатки, влекущей дополнительный расход энергии и износ валкового парка и т.д.

Требование выдержать конкретный предел текучести может быть удовлетворено только при точном соблюдении режима охлаждения горячекатаных полос перед смоткой, который достигается при рекомендуемом расчете удельного расхода воды.

Способ осуществляют следующим образом,

Слябы одной плавки стали з.агру- жают в методическую печь и разогревают до 1250°С. Разогретый сляб выталкивают на печной рольганг непрерывного широкополосного стана 2000, обжлмают до промежуточной толщины 42 мм в черновой группе клетей и до конечной толщины 5-9 мм в чистовой группе.

При использовании системы межклетевого охлаждения полосы с регулированием скорости прокатки поддерживают температуру конца прокатки в интервале 800-900°С.

Температурный интервал 500-600 С смотки полос в рулоны обеспечивается за счет охлаждения полос ламинарными струями воды с регламентированным удельным расходом.

Связь удельного расхода воды Ф, м /() с пределом текучести G., кг/мм и с параметрами прокатки температурой конца прокатки ,°С; температурой смотки - Т,, С; углеродным эквивалентом толщиной прокатываемой полосы,Н, мм, описывается уравнением

I (,„-ЬА:,ТСМ+А С,К+

(1)

-G-. )

Экспериментально определенные коэффициенты зависимости (1).дпя угле- родистьпс сталей равны

А 53,422; А, -0,0322;

AI -0,026; AJ 83,236

А -1,836; Ау -0,576,

для низколегированных сталей

(2)

АО 60,336; А, -060216;

0

5

0

5

0

5

0

5

5

А -0,028; А, 98,0827 -1,0567; А -0,493.

(3)

0

Режимы охлаждения прокатных полос для каждой из групп слябов одинакового углеродного эквивалента устанавливают следующими.

Первый режим (по предлагаемому способу).

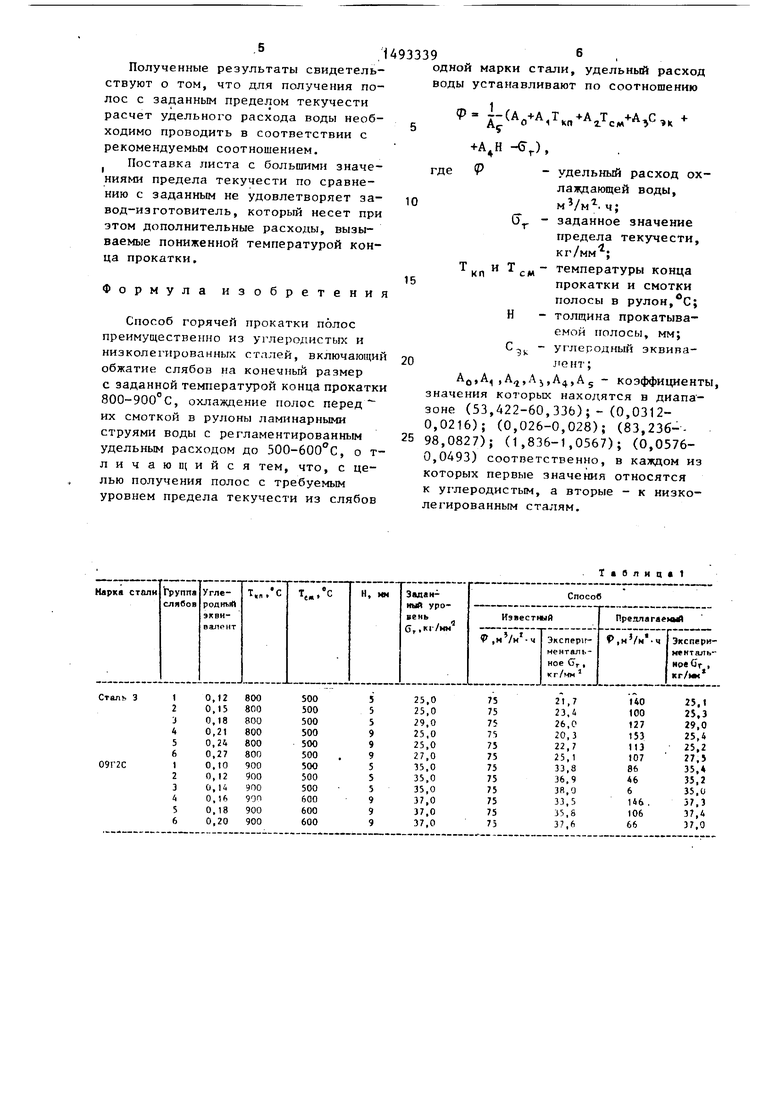

Прокатка полос толщиной 5-9 мм осуществлялась из слябов стали ст.Зсп с углеродным эквивалентом С , 0,12-0,27 и из слябов стали 09Г2С с углеродным эквивалентом С, 0,10-0,20. Температура конца прокатки полос из стали fcT.3,800 С, температура смотки 500 С, удельный расход воды Ф определяется из соотношения (1) для заданного уровня предела текучести 25-29 кг/мм с использованием коэффициентов (2). Температуры конца прокатки полос из низколегированной стали 09Г2С 900 С, температура смотки изменялась, в диапазоне 500-600 С, удельньм расход воды Р определяли из соотношения (1) для заданного уровня предела текучести G 35-37 кг/мм с использованием коэффициентов (3).

Второй режим (по известному спо- собу).

1

Для каждого второго сляба из группы сталей ст.З и 09Г2С с соответствующими- -углеродными эквпва- лентнами и технологическими параметрами прокатки Ткп, Т., И уцель- ный расход воды постоянный и равен 75 MV(M,4.).

После охлаждения опытных полос вырезали темплеты для изготовления образцов и испытания на растяжение.

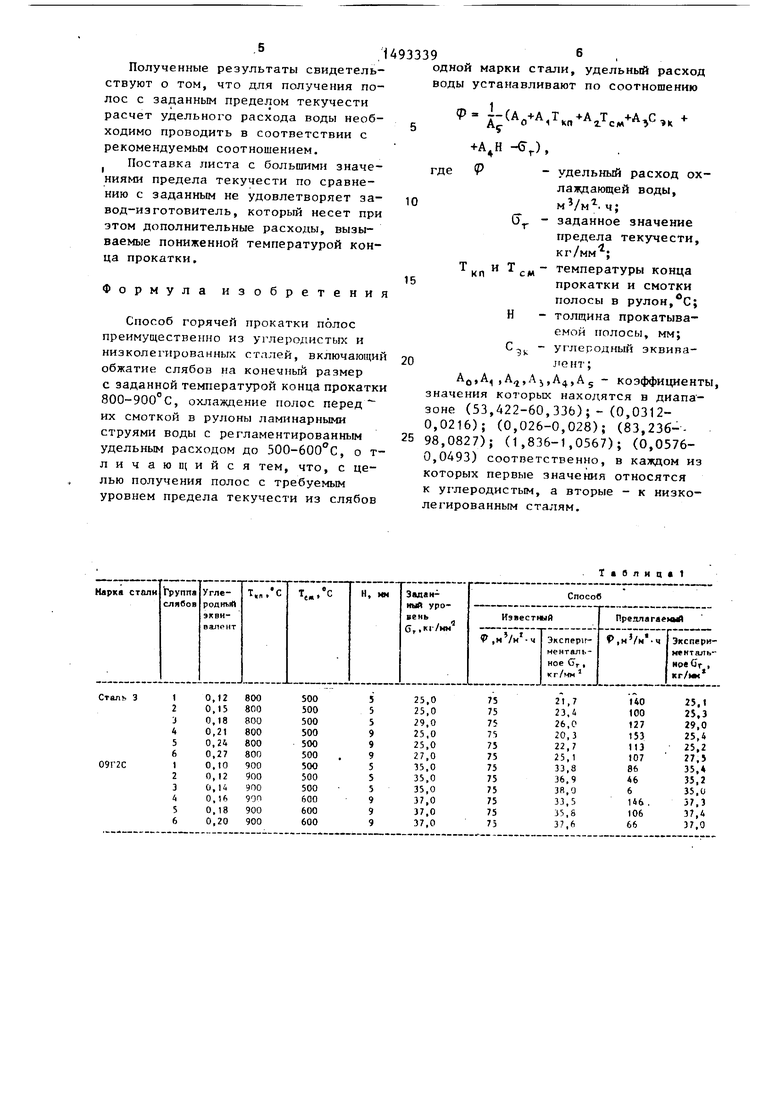

Результаты проведенных испытаний , (см. табл. 1) показали, что при охлаждении по второму варианту разброс предела текучести от заданного уровня для стали ст3.р может достигать 4,7 кг/мм, а для стали 09Г2С 3,5 кг/мм . Колебания значений предела текучести от заданного уровня ;дд1я широкого диапазона параметров прокатки и охлаждения по предлагае- мому способу не превышает 0,5 кг/мм .

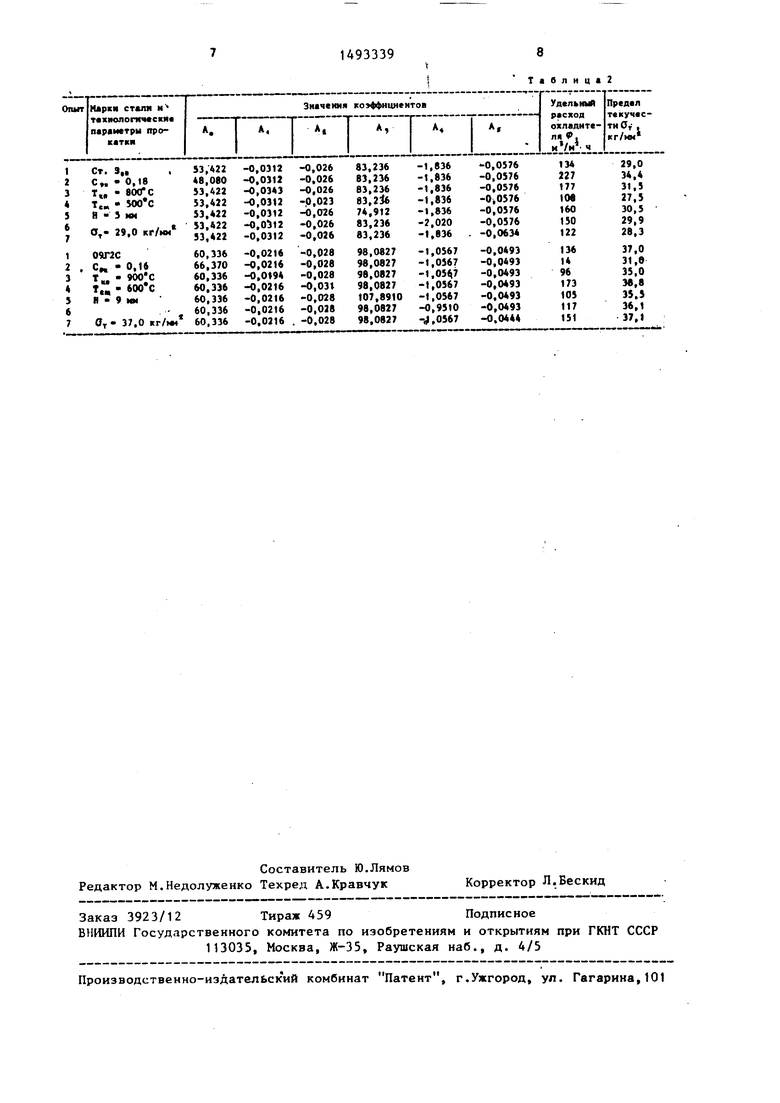

В табл. 2 представлены значения удельного расхода воды для двух марок сталей ст.Зср и 09Г2С при изменении каждого из .коэффициентов Aj,,.,.,Aj на 10% от рекомендуемых.

Полученные результаты свидетельствуют о том, что для получения полос с заданным пределом текучести расчет удельного расхода воды необходимо проводить в соответствии с рекомендуемым соотношением.

Поставка листа с больпшми значениями предела текучести по сравнению с заданным не удовлетворяет завод-изготовитель, который несет при этом дополнительные расходы, вызываемые пониженной температурой конца прокатки.

Формула изобретени

Способ горячей прокатки полос преимущественно из углеродистых и низколегированных сталей, включающи обжатие слябов на конечный размер с заданной температурой конца прокатк 800-900°С, охлаждение полос перед их смоткой в рулоны ламинарными струями воды с регламентированным удельным расходом до 500-600°С, о т личаюп1ийся тем, что, с целью получения полос с требуемым уровнем предела текучести из слябов

В

одной марки стали, удельный расход воды устанавливают по соотношению

(А,А,Т,,М,С„ -н

-ег),

где

Р

TKH

- удельный расход охлаждающей воды, м /м . ч;

ff - заданное значение предела текучести, кг/мм ;

температуры конца прокатки и смотки полосы в рулон,С;

Н - толщина прокатываемой полосы, мм; С - углеродный эквива- jfOHr;

Aj,,A, ,А,А,,,А4,А 5 - коэффициенты, значения которых находятся в диапазоне (53,422-60,336); - (0,0312- 0,0216); (0,026-0,028); (83,236-- 98,0827); (1,836-1,0567); (0,0576- 0,0493) соответственно, в каждом из которых первые значения относятся к углеродистым, а вторые - к низкоегированным сталям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полос | 1990 |

|

SU1708452A1 |

| Способ охлаждения полос | 1986 |

|

SU1388438A1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2018 |

|

RU2676543C1 |

| Способ охлаждения полос | 1988 |

|

SU1507824A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2018 |

|

RU2677426C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2688077C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2563909C9 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2014 |

|

RU2570712C1 |

Изобретение относится к прокатному производству, а конкретно к изготовлению горячекатаных полос из углеродистых и низколегированных сталей с их поставкой по заданному значению предела текучести, величина которого может изменяться на полосах одной марки стали по требованию заказчика. Цель изобретения - получение полос с требуемым уровнем предела текучести из слябов одной марки стали. Слябы прокатывают в линии непрерывного широкополосного стана на конечный размер толщиной 5,0 мм при следующем режиме: температура конца прокатки 800...900°С, смотка в рулоны при 500...600°С, при этом температура смотки, а следовательно, предел текучести полос поддерживаются путем охлаждения прокатанных полос ламинарными струями воды с регламентированным удельным расходом, устанавливаемым в зависимости от заданной величины предела текучести по соотношению, в которое входят температуры конца прокатки и смотки, величина углеродного эквивалента, толщина полосы и ряд коэффициентов, определяемых экспериментально. Использование изобретения позволяет вести прокатку с теми энергозатратами, которые необходимы для получения полос с заданным пределом текучести. 2 табл.

7«блиц«1

| Беняковский М.А | |||

| и др | |||

| Производство автомобильного листа | |||

| М.: Металлургия, 1979, с | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| Скобочка для барабанов чесальных машин пеньяжного производства | 1960 |

|

SU138843A1 |

Авторы

Даты

1989-07-15—Публикация

1987-06-16—Подача