ходную втулку j установлена с возможностью вращения в корпусе патро на 5. На оправке 1 с возможностью фиксированного перемещения установлена направляющая 6 с мерными рисками шкслы 21, По направляющей с возможностью фиксированного перемещения установлен поляун с отсчетной риской 20 и базовыми поверхностями 10 и 11. Расстояния между мерными рисками, базовыми поверхностями, а также между каждой базовой поверхностью и отсчетной риской кратны шагу рифлений. Оправку 1 устанавливсют а переходную втулку 3. При этом нулевая мерная риска шкалы 21 совмещается с осью патрона. Ползун 8 совмещают с осью симметрии одного из кулачков 16 и перемещают его к оси патрона до упора его базовой поверхности 12 в ответную базовую поверхность 10 ползуна 8„ Предварительно базовую поверхность 10 выставляют

по мерным рискам шкалы 21. Кулачок закрепляют, а оправку поворачивают до совпадения базовой поверхности с осью симметрии следующего кулачка. В такой последовательности устана вливают и закрепляют все кулачки, после чего устройство удаляют. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трехкулачковый самоцентрирующий патрон | 1983 |

|

SU1146137A1 |

| СПОСОБ ФАСОННОГО ФРЕЗЕРОВАНИЯ | 2006 |

|

RU2317877C1 |

| ФАСОННАЯ ФРЕЗА С ПОСЛЕДОВАТЕЛЬНОЙ СХЕМОЙ РЕЗАНИЯ | 2006 |

|

RU2317879C1 |

| Устройство для обработки эксцентричных деталей | 1983 |

|

SU1248724A1 |

| ТОКАРНЫЙ ПЛАВАЮЩИЙ ПАТРОН | 2010 |

|

RU2449862C2 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВОК ДЕТАЛЕЙ ТИПА ДИСКОВ | 2010 |

|

RU2443513C1 |

| ТОКАРНЫЙ САМОЦЕНТРИРУЮЩИЙ ПАТРОН | 1972 |

|

SU359098A1 |

| Устройство для точения эксцентриковых деталей с эксцентриситетом от 0 мм до 10 мм | 2023 |

|

RU2828802C1 |

| Токарный самоцентрирующий клиновой патрон | 1983 |

|

SU1106594A1 |

| НУТРОМЕР | 2008 |

|

RU2397438C2 |

Изобретение относится к станкостроению, а более конкретно - к устройствам для переналадки патронов, в которых зажимные кулачки связаны с ползунами посредством рифлений. Целью изобретения является повышение производительности путем сокращения времени на переналадку. Оправка 1 через пере-/^iСс<^^./<зсх?СПсо ел

Изобретение относится к станкостроению, а более конкретно - к устройствам для переналадки патронов на различные диаметры закрепления.

Целью изобретения является повышение производительности путем сокращения времени переналадки.

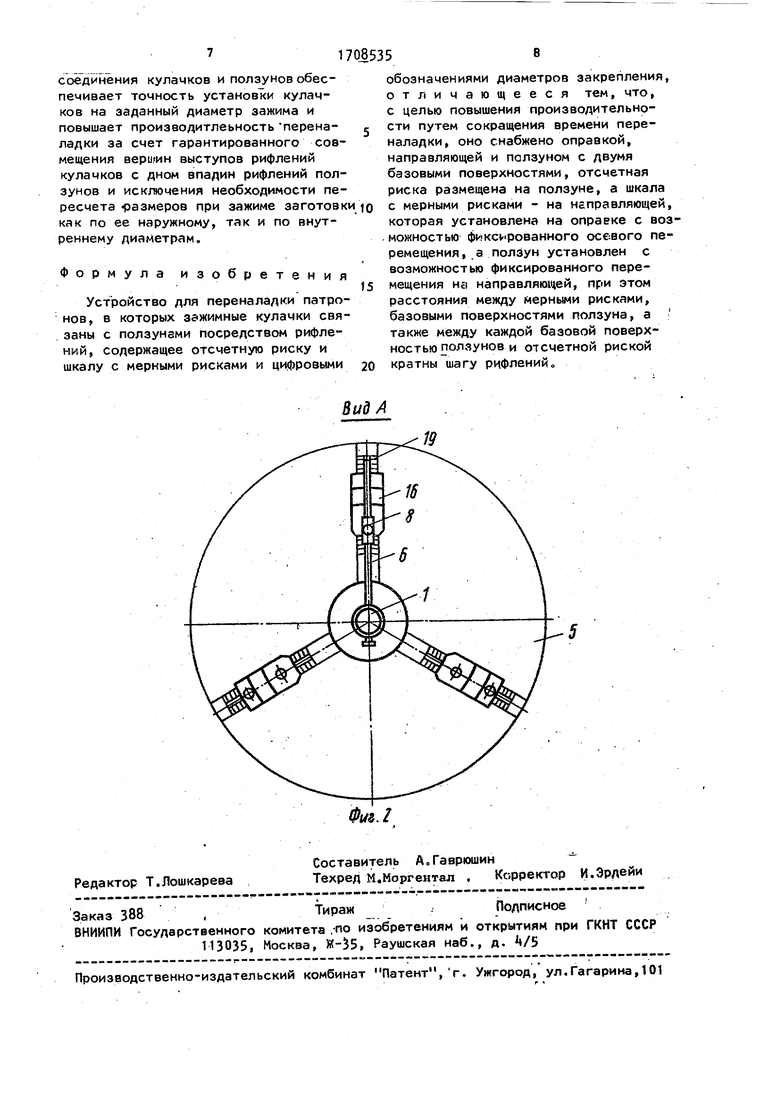

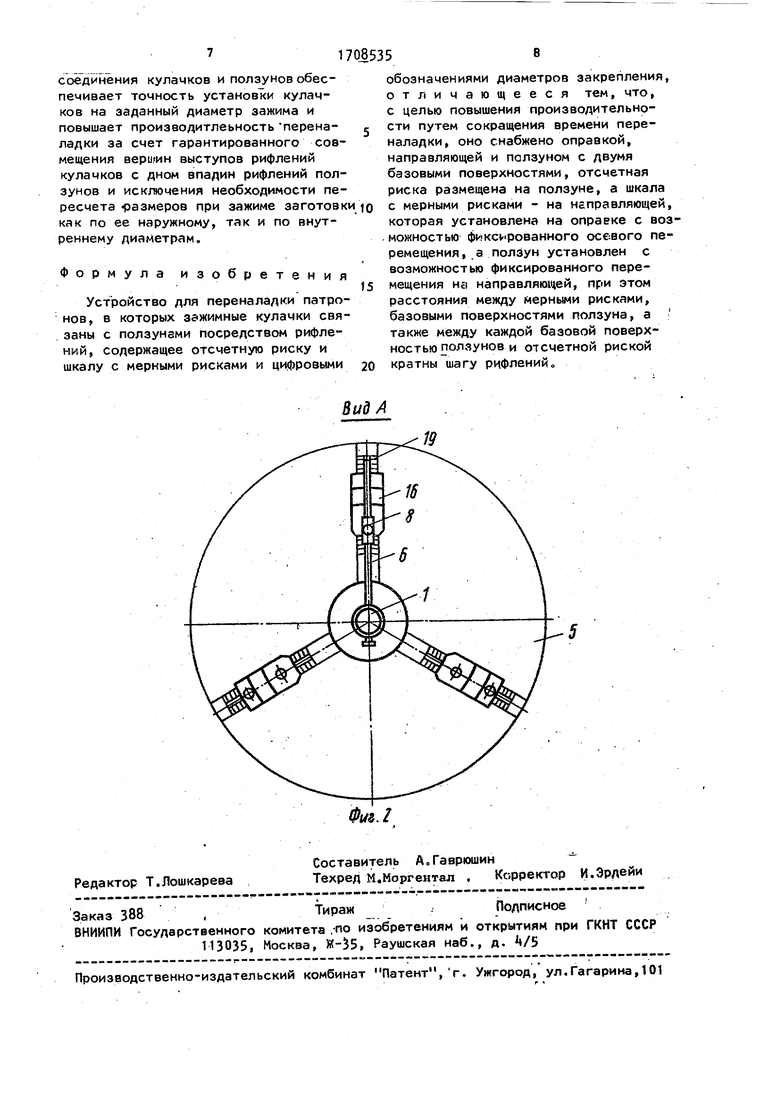

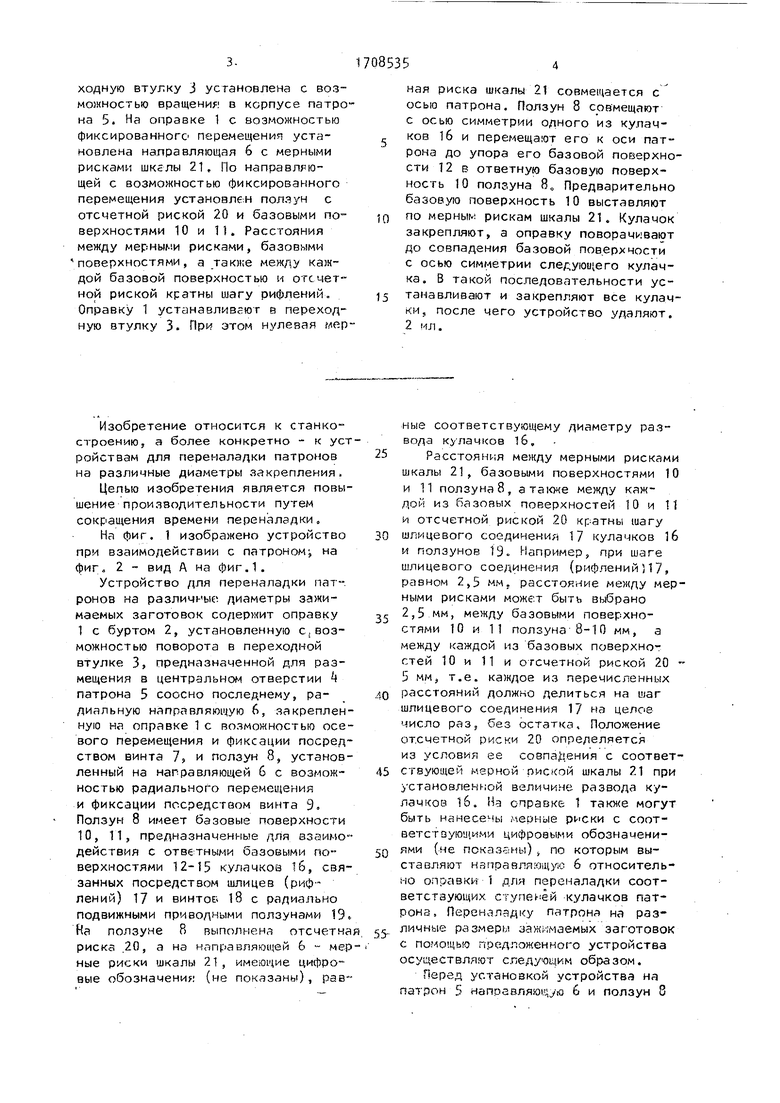

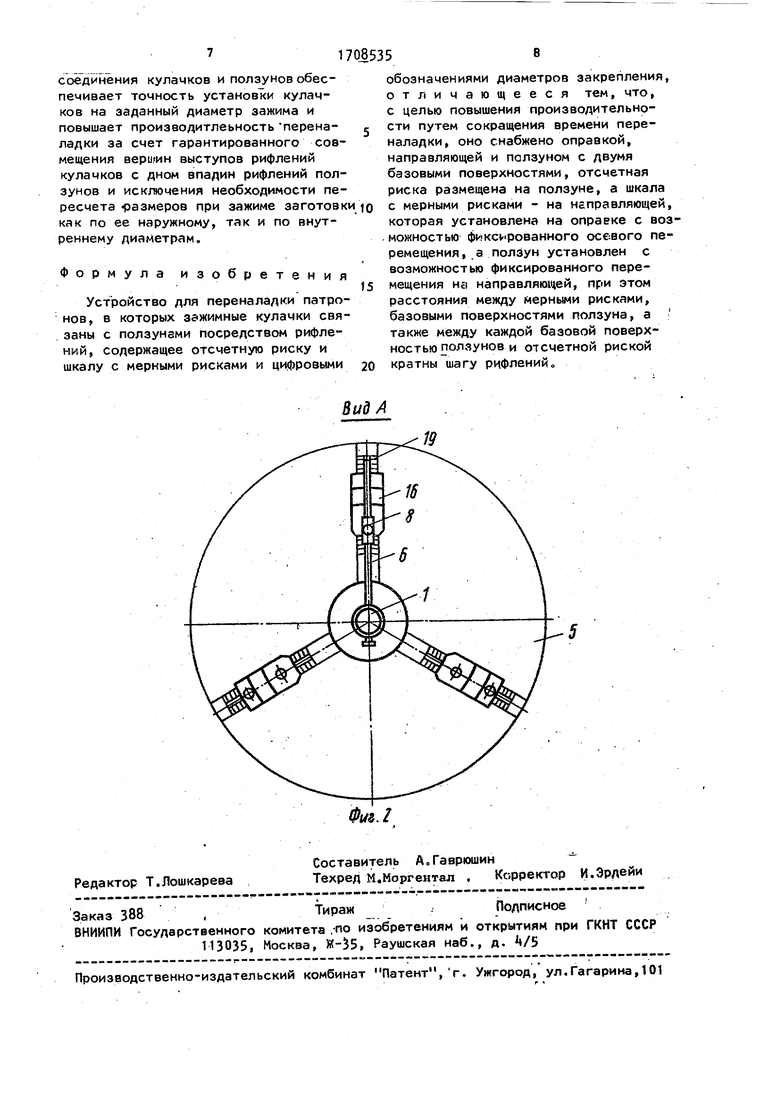

На фиг. 1 изображено устройство при взаимодействии с патроном , на фиг„ 2 вид А на фиг.1.

Устройство для переналадки патронов на различные диаметры зажимаемых заготовок содержит оправку 1 с буртом 2, установленную сjвозможностью поворота в переходной втулке 3, предназначенной для размещения в центральном отверстии патрона 5 соосно последнему, радиальную направляющую 6, закрепленную на оправке 1 с возможностью осевого перемещения и фиксации посредством винта 7j и ползун 8, установленный на направляющей 6 с возможностью радиального перемещения и фиксации посредством винта 9. Ползун 8 имеет базовые поверхности 10, 11, предназначенные для взаимодействия с ответными базовыми поверхностями 12-15 кулачков 1б, связанных посредством шлицев (рифлений) 17 и ВИНТОЕ; 18 с радиально подвижными приводными ползунами 19 На ползуне 8 выполнена отсчетна риска .20, а на направляющей 6 - мерные риски шкалы 21, имеющие цифровые обозначения (не показаны), равные соответствующему диаметру развода кулачков 1б,

5 Расстояния между мерными рисками шкалы 21, базовыми поверхностями 10 и 11 ползуна 8, а также между каждой из базовых поверхностей 10 и 11 и отсчетной риской 20 кратны шагу

0 шлицевого соединения 17 кулачков 1б и ползунов 19 Например, при шаге шлицевого соединения (рифленийJ17, равном 2,5 мм5 расстояние между мерными рисками может быть выбрано

5 2,5 мм, между базовыми поверхностями 10 и 11 ползуна-8-10 мм, а между каждой из базовых поверхностей 10 и 11 и отсчетной риской 20 5 мм, т.е. каждое из перечисленных

0 расстояний должно делиться на шаг шпицевого соединения 17 на целое число раз, без остатка. Положение отсчетной риски 20 определяется из условия ее совпадения с соответ5 стаующей мерной риской шкалы 21 при установленн ой величине развода кулачков 1б. оправкь 1 также могут быть нанесены мерные риски с соответствуюи1,ими цифровыми обозначениQ ями (не показаны) по которым выставляют нзправлягощую 6 относительно оправки 1 для переналадки соответствующих ступеней -кулачков патрона. Переналадку патрона на различные размеры заж1-.маемых заготовок

с помодьга предложенного устройства осуществляют следующим образом.

Перед установкой устройства на патрон 5 направляющую 6 и ползун 8

г-:ыставляют по соответствующим мерным рискам шкалы 21 s заданное положение, соответствующее необходимому диаметру развода кулачков 1б, и фиксируют их винтами 7 и 9 соответственно„

При этом благодаря выполнению расстояния между мерными рисками шкалы 21, безовыми поверхностями 10 и 11 ползуна 8, а также между каждой из этих базовых поверхносте 10 и 11 и отсметной риской 20 краным шагу шлицевого соединения (рифлений) 17 кулачков 1б и ползунов 19, обеспеиипается удобство настройки устройства на заданный диаметр развода любой из базовых поверхностей 12-15 ступеней кулачка 1&. Переходную, втулку 3 устанавливают в центральное отверстие патрона 5 и рас.ф.иксируют кулачки 1б, освобождая винты 18 до расцепления шлицев 17 шлицевого соединения кулачков 1б и ползунов 19.

Оправку 1 устанавливают на переходную втулку 3 доупора ее бурта . в торец втулки, при этом нулевея мерная риска совмещается с осью патрона. Ползун 8 совмещают с осью ckiMMerpHH одного из кулачков 1б и перемещают последний к оси патрона до упора его базовой поверхности 12 в ответную базовую поверхность 10 ползуна 8 (фигИ) При этом, бла.годаря кратности расстояний между рисками шкалы 21 и от риски 0 до базовой поверхности 10 шагу шлицевого соединения 17} выступьГ шлицевой поверхности кулачкоз 1б будут расположены точно напротив ответных впадин шлицевой поверхности пслзуноа 1У, а базовая поверхность 12 кулачка 1б будет расположена от оси патрсна на расстоянии, равном половине номигнального диаметра зажимаемой заготовки, плюс расстояние, большее половины допуска на номинальный.диметр заготовки, но меньшее хода ползунов 19, что обеспечивает точность выставки кулачков патрона на заданный диаметр и надежность зажима заготовки (с учетом ограниченного хода приводных ползунов в патронах с механизированным зажимом),

Например, при шаге шлицевого соединения 17 - 2,5 мм, расстоянии

08535

между рисками шкалы if) - 2,5 мм, между базовыми поверхностями 10 и 11 ползуна 8 - 10 мм, между каждой из базовых поверхностей 10 и 11 и отс1четной риской 20 - 5 мм и номинальном диаметре заготовки , 200 мм расстояние от оси патрона до базовой поверхности 12 кулачка

1б составит половину номинального

10

диаметра зажимаемой заготовки 100 мм плюс 5 мм - расстояние между базовой поверхностью 10 и отсчетной риской 20, большее половины пуска на номинальный диаметр заготовки - 0,5 мм, но меньшее хода пол,зунов - 10 мм, что гарантирует надежный зажим заготовки.

При настройке патрона на необхо2Q димый диаметр зажима заготовки типа втулки по ее отверстию кулачок 1б перемещают от оси патрона до упора его базовой поверхности, например 13, в ответную базовую поверхность

25 11 ползуна 8,, При вышеупомянутых

расстояниях между элементами устройства и внутренним диаметром заготовки - 200 мм расстояние от оси патрона до базовой поверхности 13 кулачка 1б составит половину внутреннего диаметра зажимаемой заготовки 100 мм минус 5 мм - расстояние между базовой поверхностью 11 и отсчетной риской 20, меньшее хода ползунов - 10 мм, что гарантирует надеж35ный зажим заготовки и исключает необходимость пересчета размеров при зажима как по наружному,так и по внутреннему диаметру заготовки, повышая

Q тем самым производите, .ьность и исключая возможность ошибки при выставкекулачков на заданный диаметр зажима .

Затем ползун 8 подводят к очед редному кулачку 1б и затягивают винты 18 предыдущего кулачка, обеспечивая надежное сцепление шлицев 17 Переналадку очере дных кулачков на заданный размер производят в вышеописанной последовательности.

50

После окончания переналадки устРОЙС1во снимают с патрона, устанавливают заготовку соответствующего диаметра и начинают ее обработку.

Выполнение расстояний между мер55ными рисками, базовыми поверхностями ползуна, а также между каждой из указанных базовых поверхностей и отсчетной риской кратными шагу шлицевого

| Веретено рогульчатого ватера | 1926 |

|

SU3890A1 |

Авторы

Даты

1992-01-30—Публикация

1989-03-27—Подача