Изобретение относится к цветной металлургии, а.именно к переработке медьсодержащих отходов

Цель изобретения - предотвращение выделения вредных газов и образования солей тиосульфата при сохранении эффективного извлечения металлов.

Приме р. Анодное окисление металлических медьсодержащих отходов проводят в винипластовой ванне вместимостью 0,85 л при 20 - 21 С, при анодной и катодной плотности тока 200 А/м, среднем напряжении на ванне 1,8 В. В 9%-ном растворе азотнокислого калия рН, равный 2, поддерживают подачей в оборотный электролит 2 МП концентрированной азотной кислоты. Продолжительность процесса 2 ч. Общий объем раствора азотнокислого калия 1,0 л. Скорость циркуляции оборотного раствора через ванну 10 л/ч. В этих условиях выделение газообразного аммиака в процессе анодного окисления отходов не наблюдается.

По истечении указанного времени, сопровождающегося полным окислением плакированных меди и цинка, получают 32,5 г стальной основы и 5,5 г осадка, состоящего из 34,44% меди, 4,35% цинка и 0,78% железа. Извлечение полезных компонентов из отходов составляет, %: стальная основа 96,4j медь 99,3; цинк 97,0.

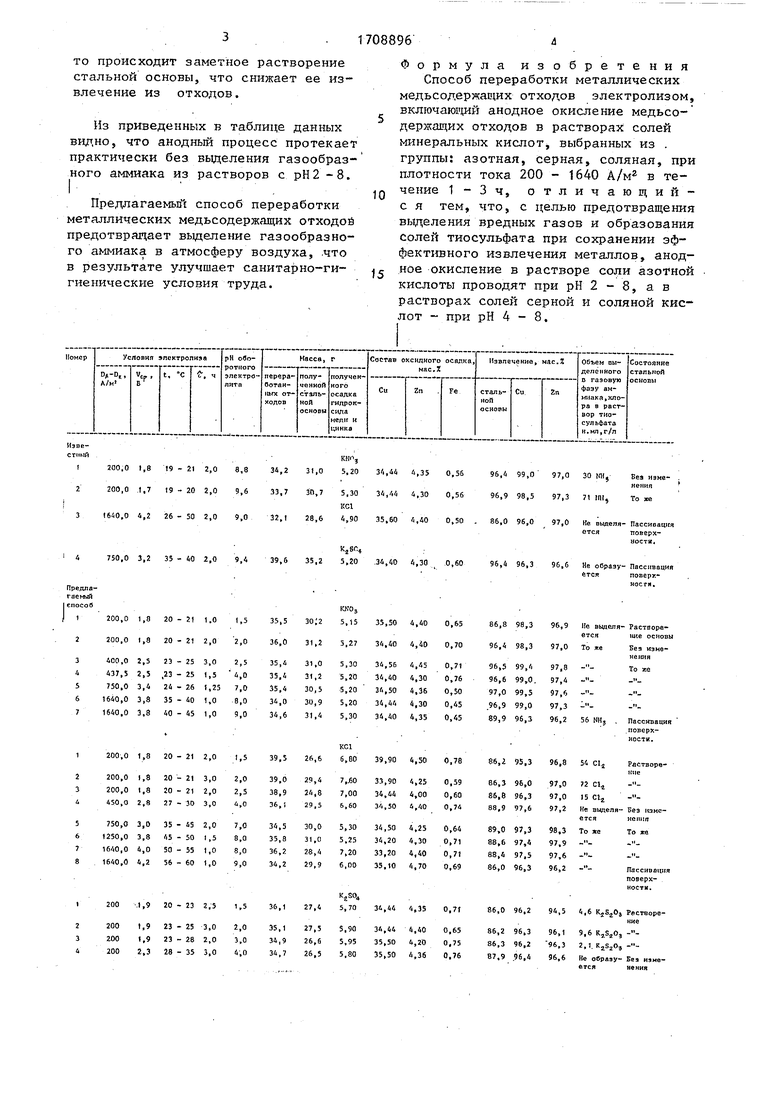

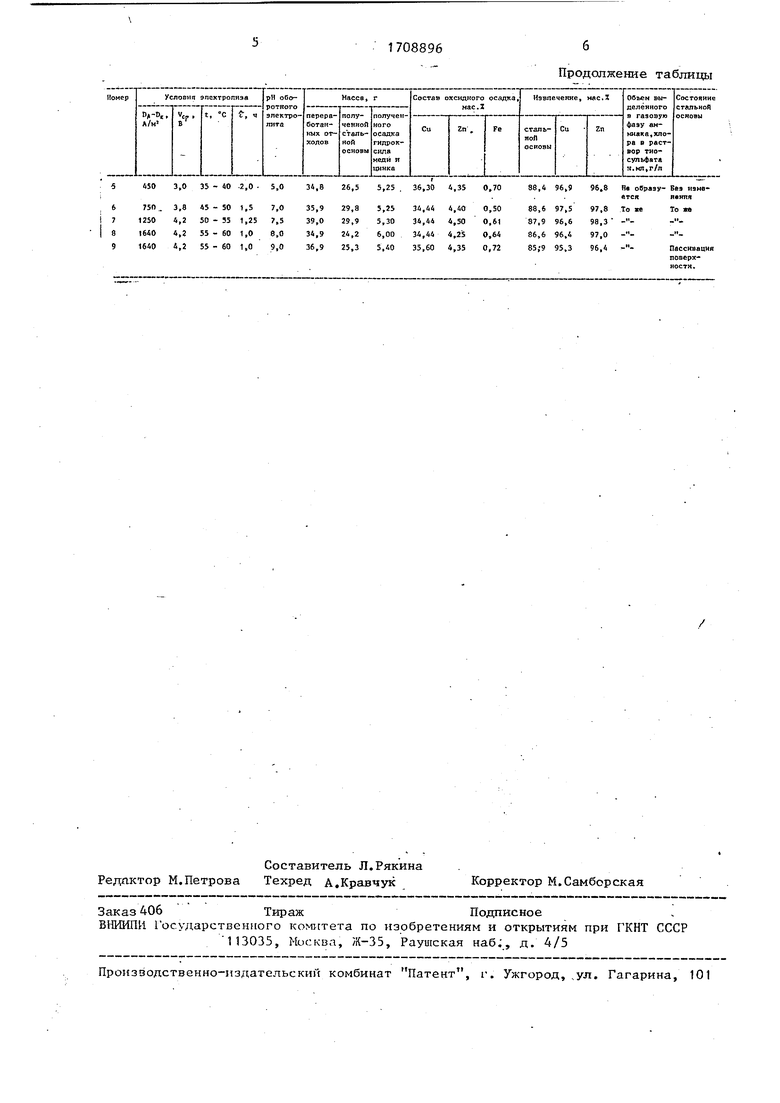

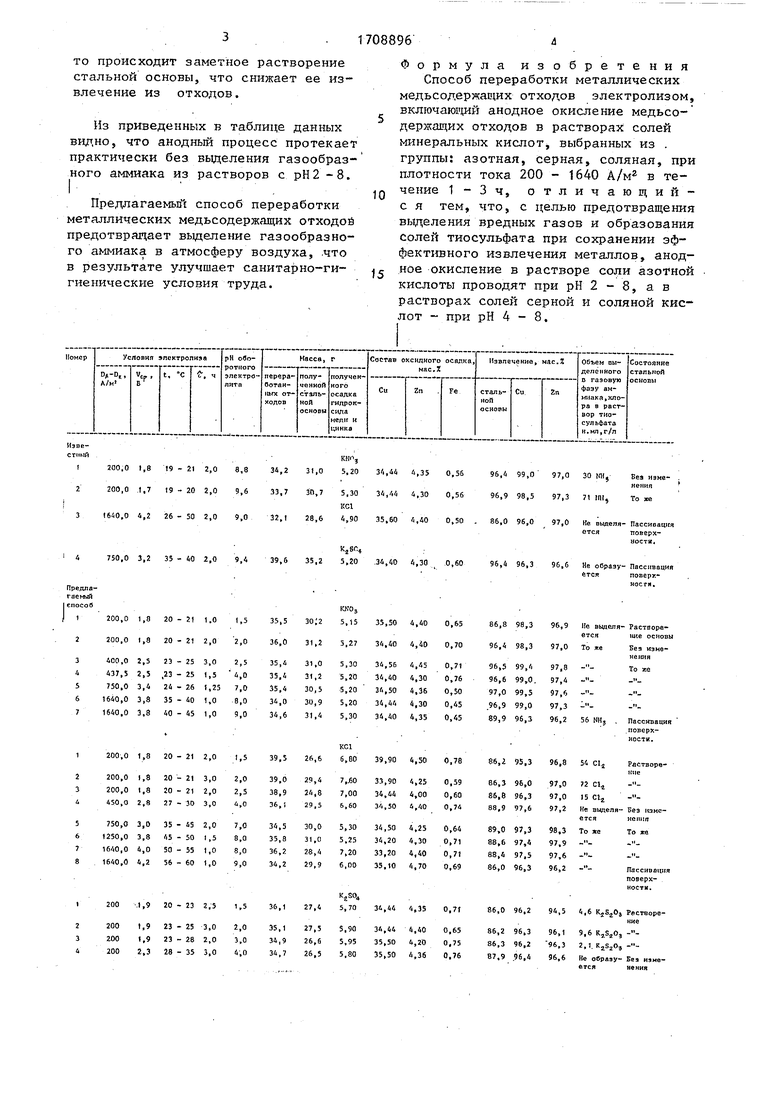

В таблице приведены условия и результаты переработки металлических медьсодержащих отходов анодным окислением в растворах соли азотнокислого калия с различными значениями рН.

Если анодное окисление метахтических медьсодержащих отходов проводить в растворе соли при , то процесс сопровождается выделением газообразного аммиака. Если этот же процесс проводить в растворе с ,

то происходит заметное растворение стальной основы, что снижает ее извлечение из отходов.

Из приведенных в таблице данных видно, что анодный процесс протекает практически без выделения газообразного аммиака из растворов с рН2 -8.

Предлагаемьп способ переработки металлических медьсодержащих отходой предотвращает выделение газообразного аммиака в атмосферу воздуха, ,что в результате улучшает санитарно-гигиенические условия труда.

Формула изобретения

Способ переработки металлических медьсодержащих отходов электролизом, включающий анодное окисление медьсодержащих отходов в растворах солей минеральных кислот, выбранных из . группы: азотная, серная, соляная, при плотности тока 200 - 1640 А/м в течение 1-Зч, отличающийс я тем, что, с целью предотвращения выделения вредных газов и образования солей тиосульфата при сохранении эффективного извлечения металлов, анодное окисление в растворе соли азотной кислоты проводят при рН 2 - 8, а в растворах солей серной и соляной кислот - при рН 4 - 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки металлических медьсодержащих отходов | 1981 |

|

SU1013502A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ РЕНИЙ | 2009 |

|

RU2401312C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ (+2) ИЗ ОТРАБОТАННЫХ РАСТВОРОВ | 2014 |

|

RU2568225C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ТАЛЛИЯ И ОКСИДА ТАЛЛИЯ (III) | 2008 |

|

RU2376245C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ МЕТАЛЛСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 2010 |

|

RU2476610C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОБАЛЬТСОДЕРЖАЩИХ ОТХОДОВ | 2012 |

|

RU2489509C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНОГО МИНЕРАЛЬНОГО СЫРЬЯ, СОДЕРЖАЩЕГО МЕТАЛЛЫ | 2004 |

|

RU2265068C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ И ОЧИСТКИ РЕНИЯ ИЗ РАСТВОРОВ ОТ ПЕРЕРАБОТКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2437836C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОСОДЕРЖАЩИХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2000 |

|

RU2181780C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА РОДИЯ, ПАЛЛАДИЯ И РУТЕНИЯ ИЗ АЗОТНОКИСЛЫХ РАСТВОРОВ | 2003 |

|

RU2239666C1 |

Изобретение относится к цветной металлургии. Цель изобретения -пред-, отвращение вьщелеНия вредных газов и образования солей тиосульфата. Металлические медьсодержащие отходы подвергают анодному окислению при плотности тока 200 - 1640 А/м^ в течение 1 - 3 ч в растворе соли азотной -кислоты при рН 2 - 8, а в растворах солей серной и соляной кислот - при рН 4 - 8. 1 табл.

1гОО.О1,819 - 212,08,8 34,2 31,0 2200,0.1,719 - 202,09,6 33,7 ЗП,7 5,30 34,.Л 31640,04,226 - 502,09,0 32,1 28,6 4,90 35,60 4750,03,235 - 402,09,4 39,6 35,2 КС1 .34,40 96,4 99,0 97,0 30 МИ,Вез измеяепнл4,30 0,56 96,9 98,5 97,3 71 Ш,То же 4,40 0,50 86,0 96,0 97,0 Не пьщеяя- Пассиаафгя етсяповерх4,30 .0,60 96,4 96,3 96,6 Не образу- Пассивация ётсяповерхПродолжение таблицы

| Способ переработки металлических медьсодержащих отходов | 1981 |

|

SU1013502A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-01-30—Публикация

1989-06-29—Подача