(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки металлических железо- и медьсодержащих отходов | 1981 |

|

SU981453A1 |

| Способ переработки металлических медьсодержащих отходов электролизом | 1989 |

|

SU1708896A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ БИМЕТАЛЛИЧЕСКОЙ КОМПОЗИЦИИ СТАЛЬ - БРОНЗА (МЕДЬ) С ОТКРЫТОЙ СТАЛЬНОЙ ПОВЕРХНОСТЬЮ | 1992 |

|

RU2031162C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНОВЫХ МЕТАЛЛОВ ИЗ КАТАЛИЗАТОРОВ | 2021 |

|

RU2778336C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ МЕДИ ИЗ ВТОРИЧНОГО СЫРЬЯ | 2021 |

|

RU2790720C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛУЖЕНЫХ ОТХОДОВ МЕДИ | 2022 |

|

RU2795912C1 |

| Электрохимический способ получения медного порошка | 1979 |

|

SU876759A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОМА ВОЛЬФРАМСОДЕРЖАЩИХ МЕТАЛЛОКЕРАМИЧЕСКИХ КОМПОЗИЦИЙ | 1992 |

|

RU2048561C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ ПОРОШКОВ ИЗ МЕДЬСОДЕРЖАЩИХ АММИАКАТНЫХ ОТХОДОВ | 2011 |

|

RU2469111C1 |

| Способ электрохимической переработки медного штейна | 2021 |

|

RU2770160C1 |

СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ МЕДЬСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИЗОМ, отличающийся ,тем, что, с целью повышения производительности процесса и снижения затрат, медьсодержащие отходы подвергают анодному окислению в растворах солей минеральных кислот выбранных из группы: азотная, серная, соляная при плотности тока 200-16|О А/м2-в течение 1-3 ч.

00

ел

Изобретение относится к цветной металлургии, а именно к переработке металлических отходов, содержащих мед

Известен гидрометаллургический способ переработки биметаллов в аммиачр ном или сульфатно-аммиачном элек ролитах t П

Недостатком этого.способа является высокая летучесть аммиака, что приводит к повышенному расходу этого peaгента. Кроме того, скорость анодного растворения плакированной меди больше скорости ее катодного осамдения, что вызывает необходимость вывода определенной части электролита на ванны обеднения с последующим цементационным осаждением остаточного металла.

Блииайшим по технической сущности и достигаемому результату является способ переработки металлических медь содержащих отходов электролизом, в котором переработка медьсодержащих отходов осуществляется электролизом путем анодного сульфидированиЯ вторичного сырья в сульфидно-щелочном электролите при плотности тока Ю300 А/м D течение (-12 ч .

Недостатками известного способа является значительный расход сернистого натрия, затрачиваемый на образование сульфида меди (л/1 кг/1 к CUS)j что увеличивает себестоимость продукции. Кроме того, анодное сульфидировакие медьсо,1-1ер ;(ащих отходов протекает при сравнительно низких плотностях тока. Дальнейшее увеличение .плотности тока приводит к образованию более плотных осадков сульфида меди, которые трудно удаляются с поверхности железной основы. Это снижает производительность процесса.

Цель изобретения - повышение производительности процесса и снижение затрат.

Поставленная цель достигается тем, что согласно способу переработки металлических медь соде отходов электролизом, медьсодержащие отходы подвергают анодному окислению в растворах солей минеральных кислот, выбранных из группы: азотная, серная, соляная при плотности тока 200IBJO Л/м D течение 1-3 ч.

Сущность способа состЬит в том, .что при анодном окислении плакирован ная медь превращается в ее гидроокись и окись, которые практически полностью отделяются от поверхности железной основы, остающейся в неизменном виде. Полученная при этом смесь гидроокиси и окиси меди мок(ет быть переработана на металл известным способом.

Эффективность анодного окисления медных отходов зависит о основном от плотности анодного тока, продолжительности процесса и концентрации солей в электролитах. Способ лучше все- го протекает при анодных плотностях тока ZOO-lG jO А/м, продолжительности процесса 1-3 ч и концентрации солей в растворах, равной 5-15.

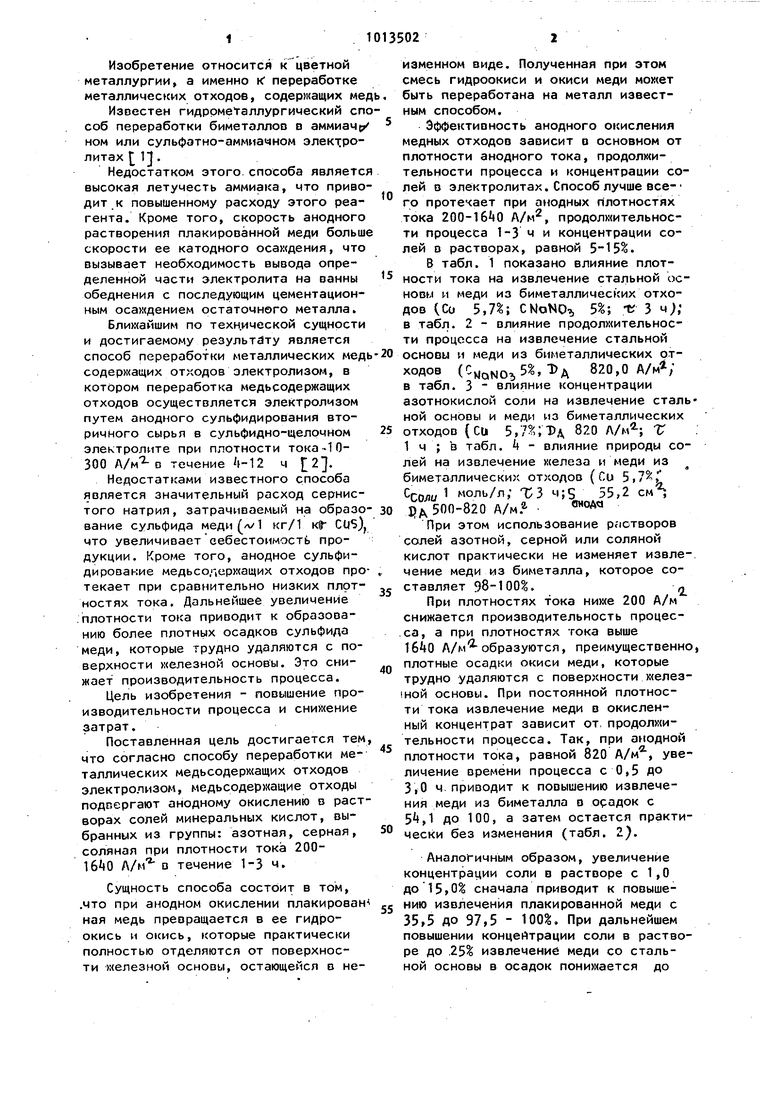

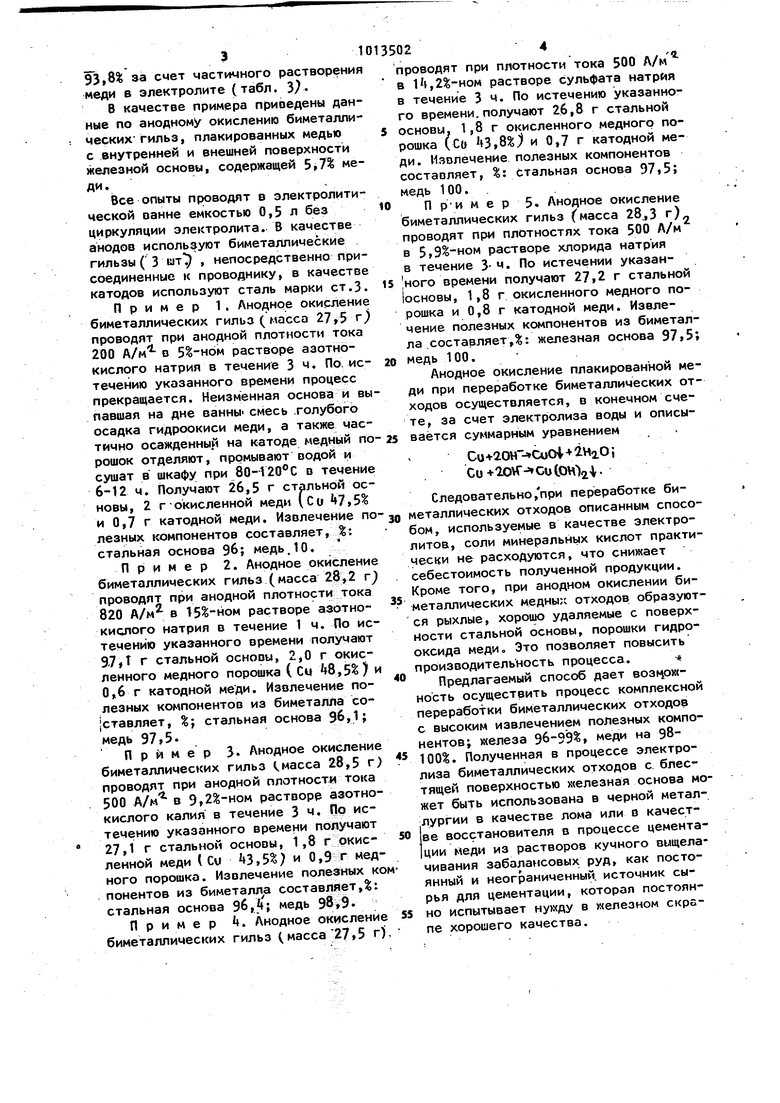

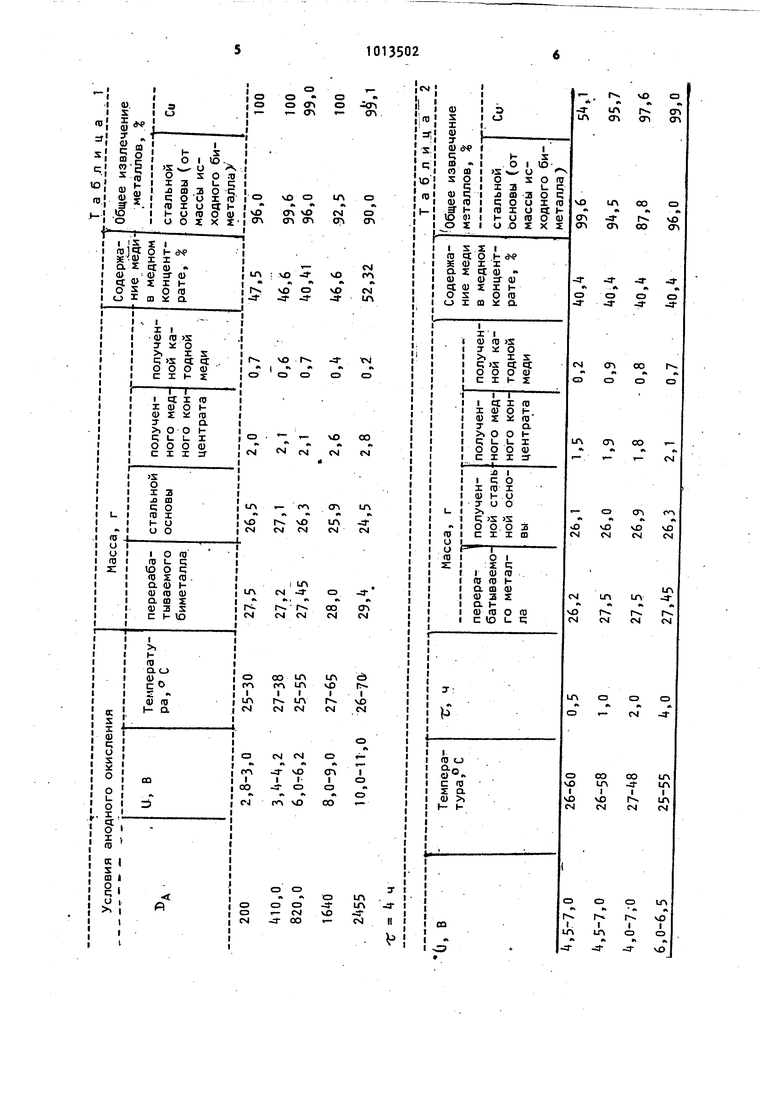

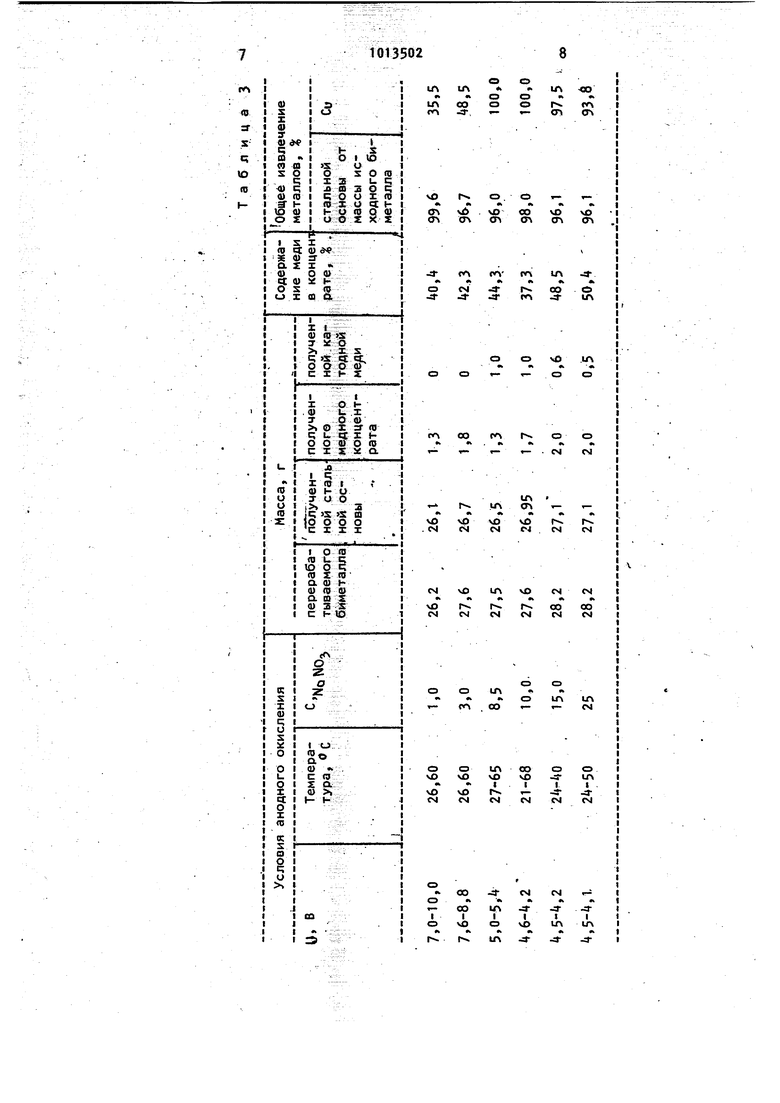

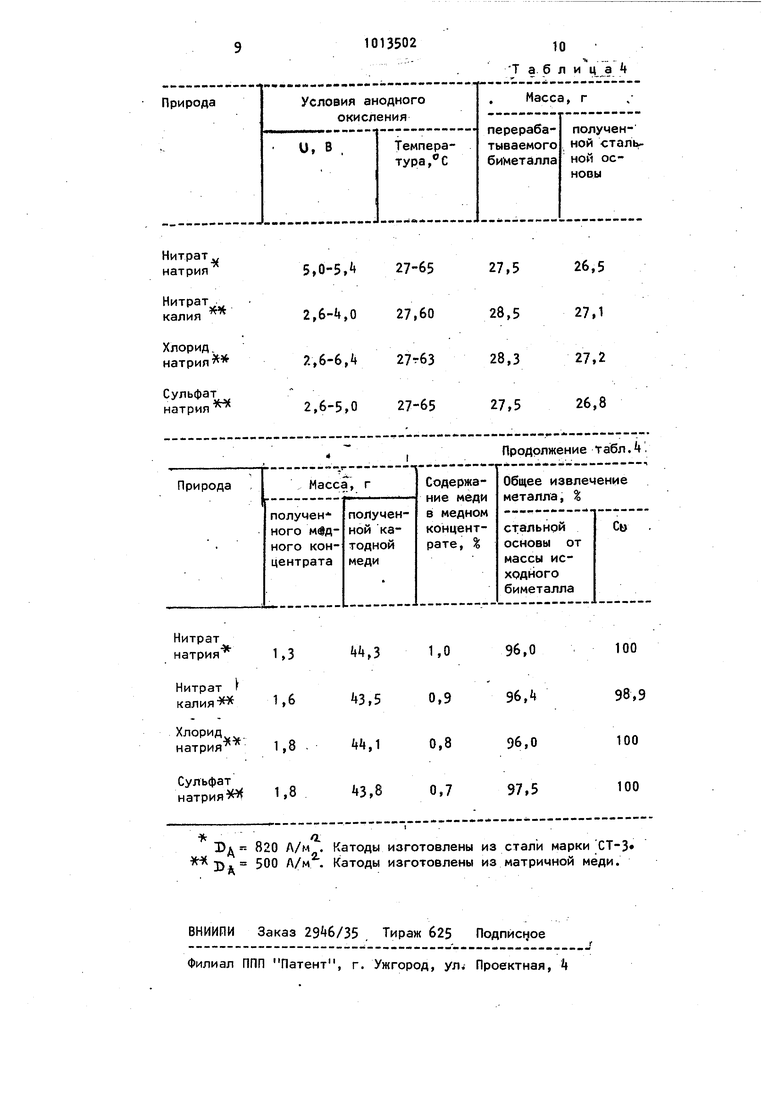

В табл. 1 показано влияние плотности тока на извлечение стальной основы и меди из биметаллических отходов (Со 5,7%; 5%; t; 3 ч); в табл. 2 - влияние продолжительности процесса на извлечение стальной основы и меди из биметаллических отходов (C«QNO,5, 820,0 в табл. 3 влияние концентрации азотнокислой соли на извлечение стальной основы и меди из биметаллических отходов (СИ 5,П,Т)1 820 Г 1 ч ; в табл. k - влияние природы солей на извлечение железа и меди из биметаллических отходов (Си COflu 1 моль/л,- ГЗ ч;5 55,2 см рд 500-820 А/м. °А

При этом использование р.ютворов солей азотной, серной или соляной кислот практически не изменяет извлечение меди из биметалла, которое составляет 98-100.

При плотностях тока ниже 200 А/м снижается производительность процес.са, а при плотностях тока выше образуются, преимущественно плотные осадки окиси меди, которые трудно удаляются с поверхности желез ной основы. При постоянной плотности тока извлечение меди в окисленный концентрат зависит от, продолх ительности процесса. Так, при анодной плотности тока, равной 820 , увеличение времени процесса с 0,5 до 3|0 ч приводит к повышению извлечения меди из биметалла в орадок с 5,1 до 100, а затем остается практически без изменения (табл. 2).

Аналогичным образом, увеличение концентрации соли в растворе с 1,0 до сначала приводит к повышению извлечения плакированной меди с до 100. При дальнейшем повышении концентрации соли в растворе до .25% извлечение меди со стальной основы в осадок понижается до

за счет частичного растворения меди в электролите (табл. 3/.

В качестве примера приведены данные по анодному окислению биметаллических гу|льэ, плакированных медью с внутренней и внешней поверхности железной основы, содержащей меди.,

Все опыты проводят в электролитической ванне емкостью 0,5 л без циркуляции электролита. В качестве анодов используют биметаллические гильзы С 3 шт5 , непосредственно присоединенные к проводнику, в качестве катодов используют сталь марки ст.З.

Пример 1. Анодное окисление биметаллических гильз (масса 27,5 г) проводят при анодной плотности тока 200 в растворе азотнокислого натрия в течение 3 ч. По истечению указанного времени процесс прекращается. Неизменная основа и выпавшая на дне ванны- смесь голубого осадка гидроокиси меди, а также частично осажденный на катоде медный по рошок отделяют, промывают водой и сушат в шкафу при 80-1204 в течение 6-12 ч. Получают 26,5 г стальной основы, 2 г-окисленной меди (Су ,5 и 0,7 г катодной меди. Извлечение по лезных компонентов составляет, /I: стальная основа 9б; медь.10. Пример 2. Анодное окисление биметаллических гильз (масса 28,2 г проводят при анодной плотности тока 820 А/м в 15%-ном растворе азотнокислого натрия в течение 1 ч. По истечению указанного времени получают г стальной основы, г окисленного медного порсаика ( Си ,5) и 0,6 г катодной меди. Извлечение полезных компонентов из биметалла со1ставляет, %; стальная основа 96,1; медь 97,5. Пример 3. Анодное окисление биметаллических гильз t,масса 28,5 г) проводят при анодной плотности тока 500 А/м в 9, растворэ азотнокислого калия в течение 3 ч. По истечению указанного времени получают 27,1 г стальной основы, 1,8 г окисленной меди (Си ,5) и 0,9 г медного порошка. Извлечение полезных ком понентов из биметалла составляет,%: стальная основа 96, медь 98,9. Пример Анодное окисление биметаллических гильз (, масса27,5 г),

проводят при плотности тока 500 А/м в 1(, растворе сульфата натрия в течение В ч. По истечению указанного времени, получают 26,8 г стальной

основы. 1,8 г окисленного медного порошка (C(j ,8%J и 0,7 г катодной меди. Извлечение полезных компонентов составляет, %: стальная основа 97,5; медь 100. ,

П р-и м е р 5. Анодное окисление биметаллических гильз (масса 28,3 г) проводят при плотностях тока 500 А/м в растворе хлорида натрия в течение 3- ч. По истечении указанного времени получают 27,2 г стальной 1основы, 1,8 г окисленного медного порошка и 0,8 г катодной меди. Извлечение полезных компонентов из биметалла .составляет,%: железная основа 97,5I

медь 100.

Анодное окисление плакированной меди при переработке биметаллических отходов осуществляется, в конечном счете, за счет электролиза воды и описываётся суммарным уравнением Ги+ пм- гцЫ+оиоО: Со+2OVr CotOH a4r. Следовательно,при переработке биметаллических отходов описанным способом, используемые в качестве электролитов, соли минеральных кислот практически не расходуются, что снижает себестоимость полученной продукции. Кроме того, при анодном окислении биметаллических медных отходов образуются рыхлые, хороию удаляемые с поверхности стальной основы, порошки гидрооксида меди. Это позволяет повысить производительность процесса. Предлагаемый способ дает во31-1ожность осуществить процесс комплексной переработки биметаллических отходов с высоким извлечением полезных компонентов; железа 96-99, меди на 98100. Полученная в процессе электролиза биметаллических отходов с блестящей поверхностью х елезная основа может быть использована в черной метал;лургии в качестве лома или в качестве восстановителя в процессе цементации меди из растворов кучного выщелачивания забалансовых руд, как постоянный и неограниченный, источник сырья для цементации, которая постоянно испытывает нужду в железном CKpsпе хорошего качества.

о

гг sЦ

ю

(О

оо

1Л -со

U4

« оо

оо сэо

г.

гг

-3- (

ег

О тVU

оо

vO СП

vO (Л

т

(Ti

ГЛ

ил

пл

Jо ш

сч

оо г

JJT

.

О .1Л

оо

ef г о

ъ«ъ«ъ

т-t- . СЧ

см

u

MS

en - so см

vD C4

vO CM

t

r

CM

CM

чО

vO

u

CM

CN|

г

r CM

r CM

oo

oo

Cvj

CM

CM

о in

in

CO f- rCM

1Л COо

vO

vO vO-ч

in I .

11I

v

r. T--scvi CMCM

CM

CM

1013502

10

« . „

Т а б л и ц а 4

Авторы

Даты

1983-04-23—Публикация

1981-11-13—Подача