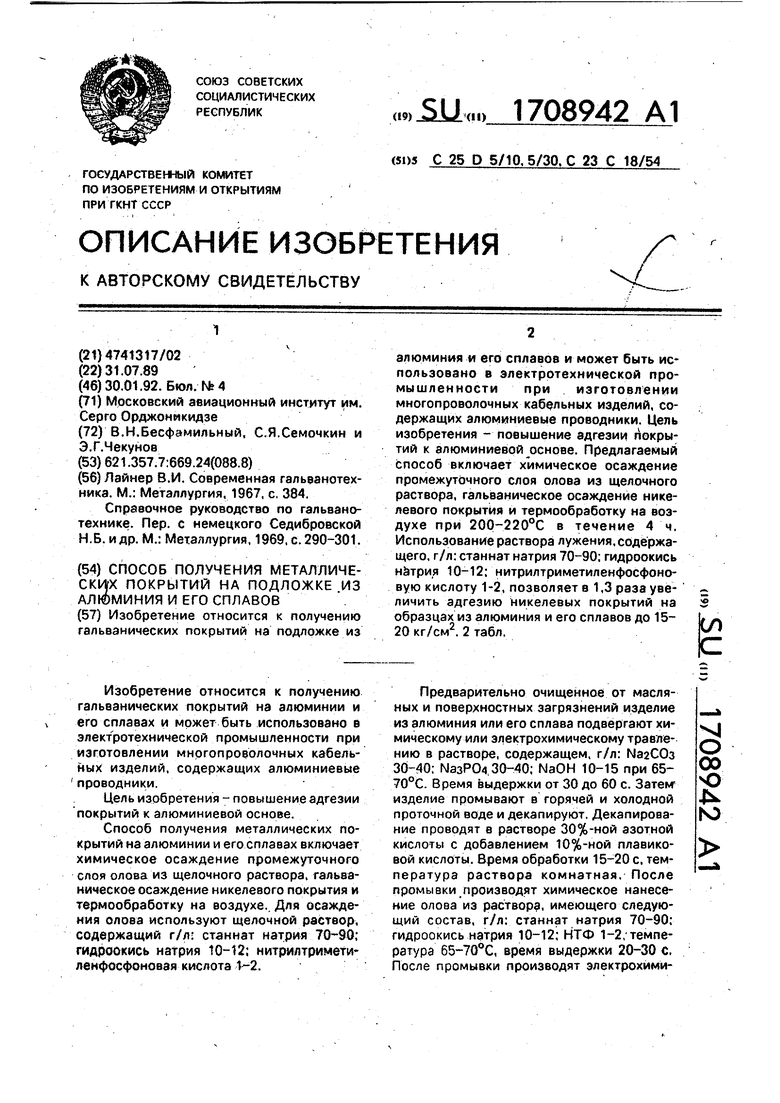

еское осаждение никеля из электролита, одержащего, г/л: сернокислый никель 180-220; сернокислый магний 20-30: сернокислый натрий 30-50; борная кислота 4060; хлористый натрий 5-10; кислотность -5,5; плотность тока 0,8-2 А/дм ; темпераура 35-40°С. Аноды никелевые марки НПА1 или НПЛ-2 в чехлах из ткани Хлорин, толщина покрытия 6-10 мкм (табл. 1).

Электролиты лужения и никелирования готовят из реактивов квалификации х.ч. и ч.д.а. и дистиллированной воды. В расчетное количество воды добавляют расчетное количество необходимых реактивов и перемешивают. НТФ растворяют отдельно, затем добавляют в электролит лужения и раствор доводят до необходимого объема. Концентрации компонентов выбраны из условия поддержания достаточно высокой скорости Процессов. Введение в электролит нуженйя НТФ улучшает условия обмена и способствует равномерному осаждению покрытия, а также формированию мелкозерийстого покрытия, что практически полнЬЬтью исключает последующее растравливание покрытия в электролитах гальванимеского нанесения покрытий. Нижний предел концентрации НТФ обусловлен неполным защитным действием, увеличение же содержания свыше 2 г/л не оказывает заметного улучшения качества покрытия.

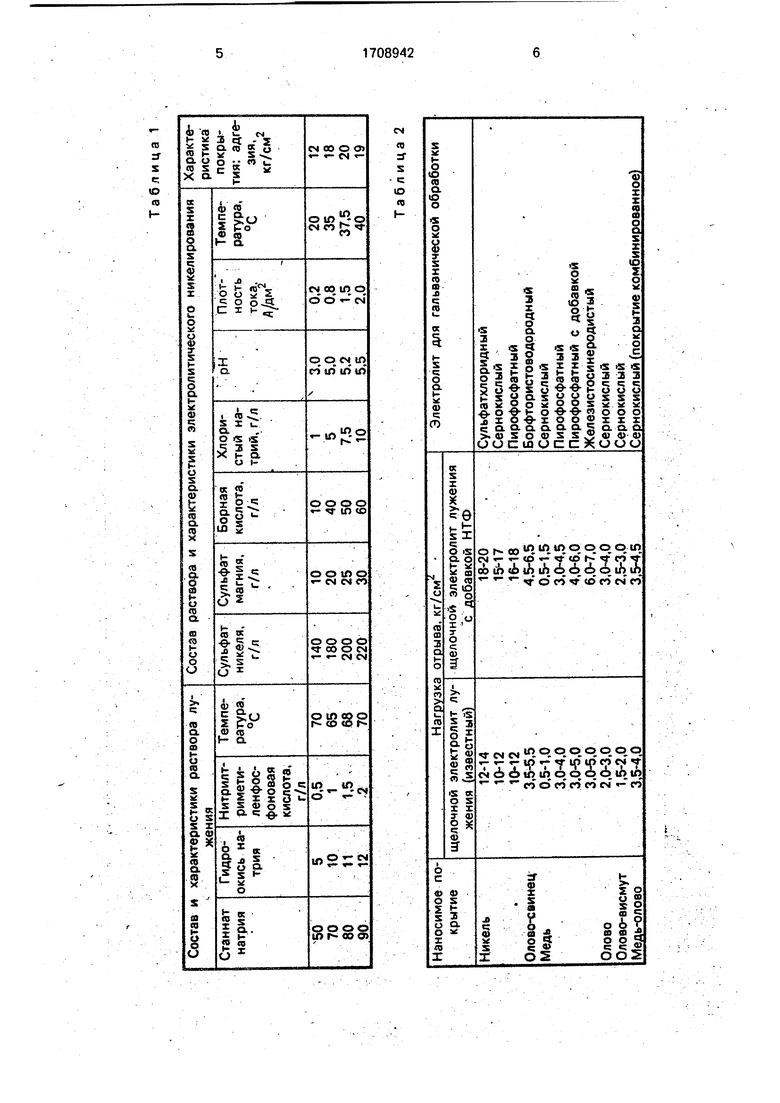

Примеры реали:зации способа и харак1 р1ютика получаемого покрытия приведены в табл. 1 и 2,,

, Сравнительная оценка прочности сцепЛеиия« проводимая методом пайки Бургесба, и кинетики осаждения показали

преимущество электроосаждения никеля из

сернокислого электролита указанного состава (фиг. 2).

Термообработку образцов проводили на воздухе при 200-220 С в течение 4 ч, при

этом адгезия покрытия увеличивалась почти вдвое, образцы выдерживали термоудары в интервале температур от 200 до +250°С без отслаивания покрытия и местные перегревы, а также многократные изгибающие нагрузки. Исследование образцов методом рентгеноэлектронной спектроскопии показало, что резкая граница мехсду слоями по составу отсутствует, т.е. происходит термодиффузия алюминия и никеля в олово. Наличие мелкозернистого беспористого подслоя олова способствует равномерной термодиффузии и, как следствие, высокой адгезии.

Предлагаемый способ обработки алюминия и его сплавов позволяет значительно (в 1.3 раза) улучшить адгезию никелевых покрытий, и в несколько меньшей степени таких покрытий, как медь, олово, олово-свинец, олово-висмут, медь-олово а также может способствовать замене медных Проводов алюминиевыми.

Ф О р м у л а и 3 о б р е т е н и я Способ получения металлических покрытий на подложке из алюминия и его сплавов. Включающий химическое осаждение промежуточного слоя олова из щелочного раствора, гальваническое осаждение никелевого покрытия и термообработку на

воздухе, отличаю щийся тем. что, с целью повышения адгезии покрытия к основе, для осаждения олова используют щелочной раствор, содержащий, г/л: станнат натрия 70-5(0; гидроокись натрия 10-12;

нитрилметиленфосфоновая кислота 1-2,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлических покрытий на алюминии | 1981 |

|

SU1032047A1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МАГНИЯ И ЕГО СПЛАВОВ | 1999 |

|

RU2150534C1 |

| Способ нанесения никелевых покрытий на алюминиевые сплавы | 2017 |

|

RU2661695C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОЭЛЕКТРИЧЕСКИХ СТРУКТУР | 2017 |

|

RU2682504C1 |

| СПОСОБ ПОДГОТОВКИ ДЕТАЛЕЙ ПОД ПАЙКУ | 2013 |

|

RU2569858C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2606364C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2718794C1 |

| Электролит для осаждения ртути на по-ВЕРХНОСТь МЕТАллОВ | 1979 |

|

SU840206A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО КОРПУСА МИКРОСХЕМЫ | 2023 |

|

RU2821166C1 |

| ЭЛЕКТРОЛИТ НА ВОДНОЙ ОСНОВЕ ДЛЯ НИКЕЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ, АЛЮМИНИЯ, ТИТАНА, МЕДИ И ИХ СПЛАВОВ | 2013 |

|

RU2543584C2 |

Изобретение относится к получению гальванических покрытий на подложке изалюминия и его сплавов и может быть ис* пользовано в электротехнической промышленности при изготовлении многопроволочных кабальных изделий, содержащих алюминиевые проводники. Цель изобретения - повышение адгезии 11окры- тий к алюминиевой ^основе. Предлагаемый способ включает химическое осаждение промежуточного слоя олова из щелочного раствора, гальваническое осаждение никелевого покрытия и термообработку на воздухе при 200-220°С в течение 4 ч. Использование раствора лужения, содержащего, г/л: станнат натрия 70-90; гидроокись нйтрия 10-12; нитрилтриметиленфосфоно- вую кислоту 1-2, позволяет в 1,3 раза увеличить адгезию никелевых покрытий на образцах из алюминия и его сплавов до 15- 20 кг/см^. 2 табл.слсИзобретение относится к получению гальванических покрытий на алюминии и его сплавах и может быть использовано в элект'ротехнической промышленности при изготовлении мнргопроволочных кабельных изделий, содержащих алюминиевые 'проводники.'Цель изобретения - повышение адгезии покрытий к алюминиевой основе.Способ получения металлических покрытий на алюминии и его сплавах включает химическое осаждение промежуточного слоя олова из щелочного раствора, гальваническое осаждение никелевого покрытия и термообработку на воздухе.. Для осаждения олова используют щелочной раствор, содержащий г/л; станнат натрия 70-90; гидроокись натрия tO-12; нитрилтримети' ленфосфоновая кислота 1^2.Предварительно очищенное от масляных и поверхностных загрязнений изделие из алюминия или его сплава подвергают химическому или злектрохимическому травлению в растворе, содержащем, г/л: Ма2СОз 30-40: МазРО4,30-40; NaOH 10-15 при 65- ^О^С. Время выдержки от 30 до 60 с. Затем- изделие промывают в горячей и холодной проточной воде и декапируют. Декапирование проводят в растворе 30%-ной азотной кислоты с добавлением 10%-ной плавиковой кислоты. Время обработки 15-20 с, температура раствора комнатная. После промывки производят химическое нанесение олова из раствора, имеющего следующий состав, г/л: станнат натрия 70-90: гидроокись натрия 10-12: НТО 1-2/температура 65-70*'С, время выдержки 20-30 с, После промывки производят электрохИми-XI о00о4Ь. N3

| Лайнер В.И | |||

| Современная гальванотехника | |||

| М.: Металлургия, 1967, с | |||

| Переносный ветряный двигатель | 1922 |

|

SU384A1 |

| Пер | |||

| с немецкого Седибровской Н.Б | |||

| и др | |||

| М.: Металлургия, 1969, с | |||

| РЕЛЬСОВАЯ ПЕДАЛЬ | 1920 |

|

SU290A1 |

Авторы

Даты

1992-01-30—Публикация

1989-07-31—Подача