Изобретение относится к металлургии, в частности к автоматизации шахтных печей, преимущественно свинцовых.

Цель изобретения - снижение пылеуноса и повышение выхода металла путем повышения точности поддержания технологических параметров.

На фиг. 1 изображена блок-схема системы автоматического регулирования расхода воздуха в шахтную печь; на фиг. 2 - функциональная схема блока сравнения.

Система (фиг. 1) содержит первый сумматор 1, датчик 2 температуры газов под сводом печи, первый функциональный блок 3, регулятор 4 расхода воздуха, исполнительный механизм 5. регулирующий орган 6, установленный на линии подачи воздуха в шахтную печь, датчик 7 расхода воздуха, второй сумматор 8, блок 9 сравнения, блок 10 задания номинального расхода воздуха в печь, блок 11 задания минимально допустимого расхода воздуха в печь, втброй функциональный блок 12, ограничитель 13, третий сумматор 14, датчик 15 уровня материала в печи, блок 16 задания уровня материалавпечи, регулятор 17системы загрузки материала в печь, линию 18 подачи воздуха в шахтную печь и шахтную печь 19.

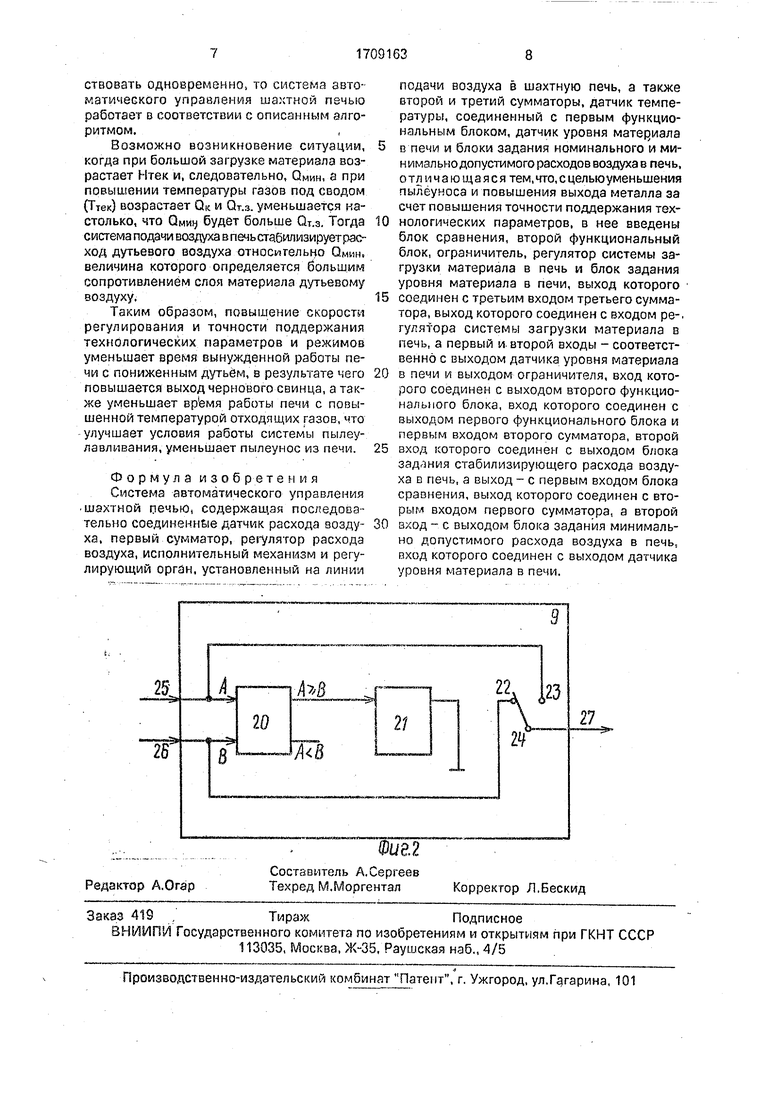

Блок сравнения (фиг. 2) включает в себя компаратор 20, реле 21 с контактами 22-24, первый и второй входы 25 и 26 и выход 27.

Система может- быть реализована на функционально однозначных злементах, в частности на микропроцессорном контроллере Ремиконт Р-122. Блок 9 сравнения (фиг. 2) работает следующим образом. На первый вход 25 подается выходной сигнал с второго сумматора 8, а на второй вход подается выходной сигнал блока 11, которые проходят cootBeTCTseHHO на вход А компаратора 20 и контакт 23 реле 21. Когда на выходе А : В компаратора отсутствует сигнал, реле 21 обесточено, контакты 22 и 24 реле 21 соединены переключателем и на выход 27 блока 9 сравнения поступает сигнал с второго входа 26.

Если сигнал на первом входе 25 превышает сигнал на втором входе 26, то на выходе А SB компаратора 20 появляется сигнал, который приводит к срабатыванию реле 21. При этом переключатель соединяет контакты 23 и 24 реле 21 и на выход 27 блока 9 поступает сигнал с первого входа 25. Ограничитель может быть реализован аналогично блоку на фиг. 2, при зтом входной сигнал подают на первый вход 25, на второй вход 26 - заданную величину сигнала для ограничения входного, а реле 21 запитывают от выхода А В компаратора 20 (вместо А В).

Первый функциональный блок 3 реализует следующую функцию. QK f 1(Ттек):

О, если Ттек Тзад;

QK

Ь1(Ттек - Тзад), еСЛИ Ттек Тзад,

где Тзад 350°С;

bi 12 .град.

10 Второй функциональный блок 12 реализует полученную на основе опытных данных и технологического регламента функцию Нк f2(QK), которая после обработки с помощью регрессионного анализа может быть представлена в следующем виде:

QK

угиг

а1

+ 32

1000

1000

где ai 0,11

а2 0,19(ч/мг2.

Блок 11 задает минимально допустимый расход (Омин) воздуха в печь, величина которого определяется сопротивлением слоя

материала дутьевому воздуху. Чем больше материала в печи, тем больше его сопротивление воздуху. Величина Омин определяется тем минимальным расходом воздуха, который необходим для равномерного прохождения воздуха через материал и предотвращения настылей. Для номинального уровня Ином 4,2 м Омин 0,75 Оном, для максимального уровня Нмакс 5,2м Омии 0,81 Оном. Эта зависимость описывается функцией

Омин 0,75 Оном + Ь2(Нтек - Нном) Оном,

где Ь2 0,6 м

Система (фиг. 1) автоматического управления шахтной печью работает следующим образом.

Датчики 2, 7 и 15 измеряют соответственно температуру под сводом печи (Ттек), расхода воздуха (Отек) и уровень материала

(Нтек). В блоке 11 задания в соответствии с уровнем материала в печи формируется сигнал минимально допустимого расхода воздуха в печь (О мин), который поступает на второй вход блока 9 сравнения.

В блоке 3 в соответствии с температурой газов под сводом печи в случае превышения ею заданной величины (Тзад) формируется сигнал коррекции заданного расхода воздуха (Ок). В сумматоре 8 сигнал

заданного номинального расхода воздуха (Озад) и сигнал коррекции (Ок) складываются, формируется сигнал текущего заданного значения расхода воздуха (От.з.), который поступает на первый вход блока 9 сравнения. в зависимости от соотношения От.з. и Омин на выход блока 9 и второй вход первого сумматора 1 проходит сигнал текущего заданного значения расхода воздуха (От.з.) и сигнал минимально допустимого расхода воздуха (Омин). Относительно сигнала на втором входе сумматора 1 и происходит стабилизация расхода воздуха за счет функционирования регулирующего контура: датчик

7- сумматор 1 - регулятор 4 - исполнительный механизм 5 - регулирующий орган 6. Во втором функциональном блоке 12 в соответствии с сигналом коррекции расхода воздуха (QK) формируется сигнал коррекции уровня материала в печи (Нк), который ограничивается в ограничителе 13 заданным максимально допустимым отклонением (Нкмакс) уровня материала в печи. В случае превышения этих заданных значений величина Нк определяется из условия технологического ограничения уровня сыпи в печи (не выше уровня загрузочного отверстия).

Выходной сигнал ограничителя 13 (Ногр) поступает на второй вход третьего сумматора 14, на первый вход подается сигнал с выхода датчика 15 уровня материала в печи (Нтек), а на третий вход - сигнал с выхода блока 16 задания уровня материала в печи (Нзад). В сумматоре 14 эти сигналы суммируются, причем Нтек с обратным знаком.

Управляющий сигнал рассогласования (Нупр Нзад - Нтек - Ногр) С выхода сумматора 14 поступает на регулятор системы загрузки материала в печь. Система загрузки может быть реализована, например, на подъемниках, ленточных питателях или самодвижущихся опрокидывающихся тележках с вагоном-весами. При этом составляющие шиХты в них подаются из соответствующих бункеров, а изменение расхода загружаемой шихтыдостигается изменением интервала между разгрузкой тележки в печь. В нормальных заданных условиях Нтек Нзад, Qк О, поскольку Ттек Тзад (температура газов под сводом печи находится в технологически допустимых пределах).

Следовательно, , и на выходе сумматора 14 отсугствует у п равл я ющий в ыхОдНОЙ сигнал (Д Нупр Нзад - Нтек + Норг 0).

8блоке 9 сравнения сравниваются Омин и

От.з. Озад. От.з. Озад - Ок. Поскольку В

нормальном режиме Ок О и Озад 0мин, то Озад поступает на второй вход сумматора 1, в котором Озад сравнивается с Отек и вырабатывается сигнал рассогласования, и таким образом стабилизируется расход воздуха в печь.

При неизменности входных параметров система автоматического управления шахтной печью находится в стабильном состоянии. При изменении, например, уровня материала в печи (Нтек) изменяется Омин, но поскольку Озад Омин, то на выходе блока 9

сравнения присутствует сигнал Озад и система подачи воздуха в печь работает без изменений. На вход регулятора 17 системы загрузки материалов в печи поступает управляющий сигнал А Нупр Нзад - Нтек (Ногр 0),

который она отрабатывает загрузив материал в печь.

Таким образом, пока температура газов под сводом печи находится в технологически допустимых пределах, регулирование и

поддержание технологических параметров и режимов в системе автоматического управления шахтной печью осуществляется по наиболее коротким цепям регулирования, т.е. более простым путем, и с меньшими

затратами времени, причем эти цепи регулирования являются независимыми, так как

Озад Омин.

Если, например, температура (Ттек) газов под сводом печи возрастает (без изменения уровня материала) настолько, что Ттек Тзад, тогда на выходе функционального блока 3 появляется сигнал (в случае Ттек Тзад Сигнала нет), соответствующий необходимому изменению заданного расхода дутьевого воздуха в печь (Ок). Это приводит к уменьшению заданного значения расхода дутьевого воздуха в печь; От.з. Озад - Ок. в блоке 9 От.з. сравнивается с Омин. При атом на выходе блока 9 формируется сигнал в соответствии со следующей зависимостью:

, От.з., если От.з. Омин;

0 Омин, если От.з. Омик.

Дальше система подачи воздуха в печь работает аналогично описанному. Сигнал коррекции с выхода блока 3 поступает также 45 через блок 12 и ограничитель 13с соответствующими преобразователями на второй вход сумматора 14.

На выходе сумматора 14 появляется . сигнал А Нупр Нзад + Ногр-Итак Ногр (при 50 Нзад Нтек), который поступает на регулятор 17.

Таким образом, система автоматического управления шахтной печью может отрабатывать от;1ельИо возмущения по изменению 55 температуры и по изменению уровня.

Если происходит одновременное изменение уровня материала в печи и увеличение температуры или одно из возмущений вызывает другое и они потом начинают действовать одновременно, то система автоматического управления шахтной печью работает в соответствии с описанным алгоритмом.

Возможно возникновение ситуации, когда при большой загрузке материала возрастает Нтек и, следовательно, Омин, а при повышении температуры газов под сводом (Ттек) возрастает QK и бт.з. уменьшается настолько, что Омиу будет больше йт.з. Тогда система подачи воздуха в печь стабилизирует расход дутьевого воздуха относмгелы о Омин. величина которого определяется большим сопротивлением слоя материала дутьевому воздуху,

Таким образом, повышение скорости регулирования и точности поддержания технологических параметров и режимов уменьшает время вынужденной работы печи с пониженным дутьём, в результате чего повышается выход чернового свинца, а также уменьшает время работы печи с повышенной температурой отходящих газов, что улучшает условия работы системы пылеулавливания, уменьшает пылеунос из печи.

Формула изоб ре тения Система автоматического управления шахтной речью, содержащая последовательно соединеннее датчик расхода воздуха, первый сумматор, ре1-улятор расхода воздуха, исполнительный механизм и регулирующий орган, установленный на линии

подачи воздуха в шахтную печь, а также второй и третий сумматоры, датчик температуры, соединенный с первым функциональным блоком, датчик уровня материала в печи и блоки задания номинального и минимально допустимого расходов воздуха в печь, отличающаясятем,что,сцельюуменьшения пылёуноса и повышения выхода металла за счет повышения точности поддержания технологических параметров, в нее введены блок сравнения, второй функциональный блок, ограничитель, регулятор системы загрузки материала в печь и блок задания уровня материала в печи, выход которого соединен с третьим входом третьего сумматора, выход которого соединен с входом ре-, гулятора системы загрузки материала в печь, а первый и. второй входы - соответственно с выходом датчика уровня материала в печи и выходом ограничителя, вход которого соединен с выходом второго функционального блока, вход которого соединен с выходом первого функционального блока и первым входом второго сумматора, второй вход которого соединен с выходом блока задания стабилизирующего расхода воздуха в печь, а выход - с первым входом блока сравнения, выход которого соединен с вторым входом первого сумматора, а второй вход - с выходом блока задания минимально допустимого расхода воздуха в печь, вход которого соединен с выходом датчика уровня материала в печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулированияРАСХОдА ВОздуХА B шАХТНую пЕчь | 1976 |

|

SU815435A1 |

| Устройство для регулирования температуры | 1985 |

|

SU1681300A1 |

| Система автоматического управления процессом распылительной сушки жидких материалов | 1976 |

|

SU672462A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ГИБКОГО МАТЕРИАЛА | 2003 |

|

RU2255891C2 |

| Способ автоматического управления процессом получения извести в шахтной печи | 1987 |

|

SU1571378A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ В ПЕЧИ КИПЯЩЕГО СЛОЯ И ЕЕ ОСТАНОВКИ | 2005 |

|

RU2293936C2 |

| СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ПАРА | 2002 |

|

RU2232936C2 |

| КОМАНДНО-ПИЛОТАЖНЫЙ ИНДИКАТОР ВЕРТОЛЕТА | 2020 |

|

RU2778716C2 |

| Устройство для автоматического регулирования температуры индукционной нагревательной установки | 1977 |

|

SU759036A1 |

| НЕЙРОСЕТЕВОЙ РЕГУЛЯТОР ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА ИЗВЕСТНЯКА В ПЕЧАХ ШАХТНОГО ТИПА | 2009 |

|

RU2445668C2 |

Изобретение относится к металлургии, в частности к автоматизации шахтных печей, преимущественно свинцовых. Цель изобретения - уменьшение пылеуноса и повышение выхода металла за счет повышения точности поддержания технологических параметров. Система содержит последовательно соединенные датчик 7 расхода воздуха, первый сумматор 1, регулятор 4 расхода воздуха, исполнительный механизм 5 и регулирующий орган 6, установленный на линии 18 подачи воздуха в шахтную печь 19, второй 8 и третий 14 сумматоры, датчик 2 температуры, соединенный с первым функциональным блоком 3, датчик 15уровн^ материала в печи и блоки 10и 11 задания номинального и минимально допустимого расходов воздуха в печь, а также введенные блок 9 сравнения, второй функциональный блок 12, ограничитель 13, регулятор 17 системы загрузки материала в печь и блок 16 задания уровня материала в печи с соответствующими взаимосвязями. 2 ил..с^XIОО«^оw>&

J

Ы

2520

шшиоцав

2В

22

23

г

27

2

| Система автоматического управления загрузкой шихты в шахтную печь | 1982 |

|

SU1037028A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-01-30—Публикация

1989-05-31—Подача