Изобретение относится к измерительной технике, используемой при проверке размеров стыковых сварных соединений труб с плоскими фланцами..

Известен инструмент для линейноугло- вых измерений, содержащий линейки, установленные в рамках, дугу, сектор.

Недостатком известного инструмента является то, что им невозможно измерить глубину фаски на фланце, привариваемом к трубе.

Наиболее близким к предлагаемому по технической сущности является инструмент для проверки размеров стыковых сварных соединений, содержащий линейку с губкой, перемещаемую по линейке каретку с мерительной губкой, дополнительную мерительную губку, расположенную между губкой линейки и кареткой и выполненной с возможностью перемещения в направлении, перпендикулярном продольной оси линейки. Мерительная губка каретки выполнена подвижной параллельно дополнительной мерительной губке, а на линейке нанесены две направленные в одну сторону шкалы, цена деления одной из них в два раза меньше цены деления другой.

Недостатком известного инструмента является то, что им невозможно измерить толщину стенки свариваемого трубопровода, от размера которой зависят контролируемые размеры глубины фаски на фланце,

S

00 01

привариваемом к трубопроводу, и размеры катетов сварного шва, а также глубину фаски на фланце.

Целью изобретения является повышение производительности и удобства измерений.

Поставленная цель достигается тем, что устройство для измерения размеров сварных соединений, содержащее корпус с базовой плоскостью, установленную в корпусе с возможностью перемещения параллельно его базовой плоскости и фиксации штангу с измерительным наконечником, отсчетный узел, размещенный на корпусе и выполненный в виде двух шкал, и траверсу, снабжено указателем, установленным на поверхности корпуса с возможностью поворота в плоскости, перпендикулярной его базовой плоскости, и взаимодействующим со шкалами, двумя со- осными жестко соединенными с указателем зубчатыми колесами, одно из которых взаимосвязано со штангой, жестко закрепленной на корпусе полой рукояткой, штоком, установленным в полости рукоятки с возможностью перемещения параллельно базовой плоскости корпуса, установленным в корпусе с возможностью перемещения перпендикулярно его базовой плоскости установочным плунжером, один конец которого соединен со штоком и узлом сравнения размеров, последний выполнен в виде параллельного оси зубчатых колес стержня, установленного в корпусе с возможностью поворота относительно своей оси, перемещения перпендикулярно базовой плоскости корпуса и фиксации, жестко закрепленного по оси стержня третьего зубчатого колеса, предназначенного для взаимодействия с вторым зубчатым колесом, и радиальных шкал, нанесённых на противоположных поверхностях третьего колеса, штанга выполнена в виде зубчатой рейки с установочной плоскостью, предназначенной для взаимодействия с вторым концом установочного плунжера, корпус выполнен с двумя окнами, взаимосвязанными с радиальными шкалами, шкалы отсчетного узла нанесены по дуге окружности в противоположных направлениях относительно общей начальной точки, а траверса жестко закреплена на корпусе и выполнена с базовой плоскостью, перпендикулярной базовой плоскости корпуса.

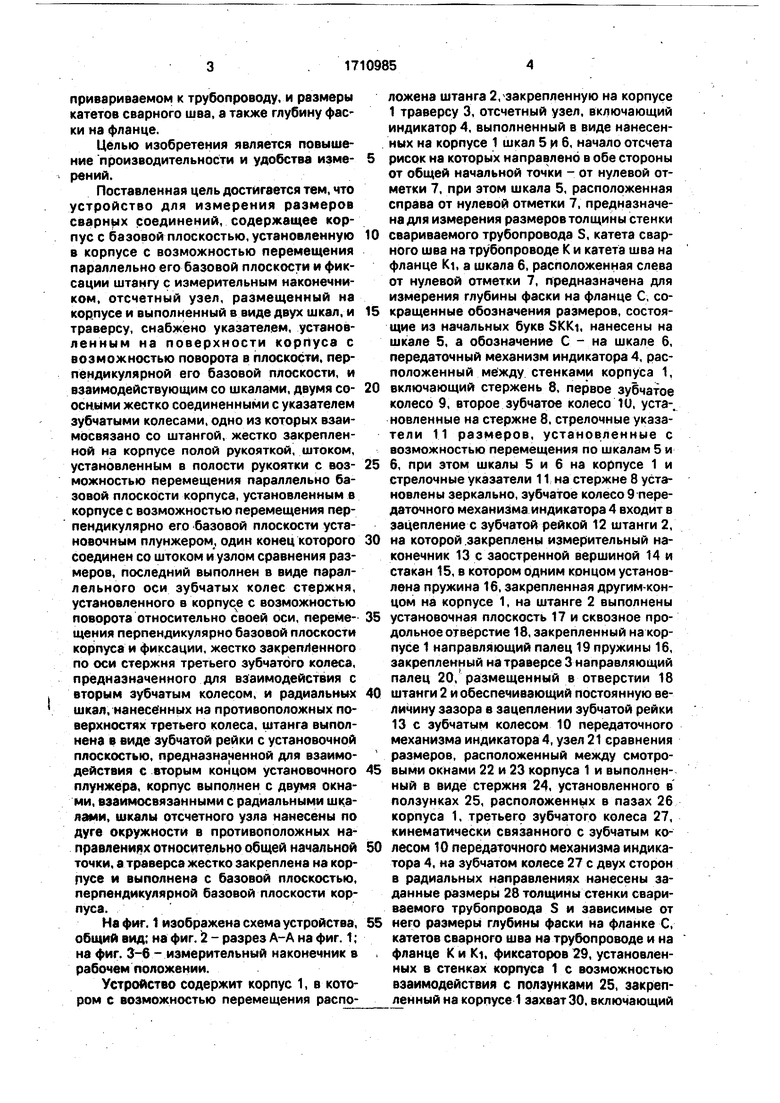

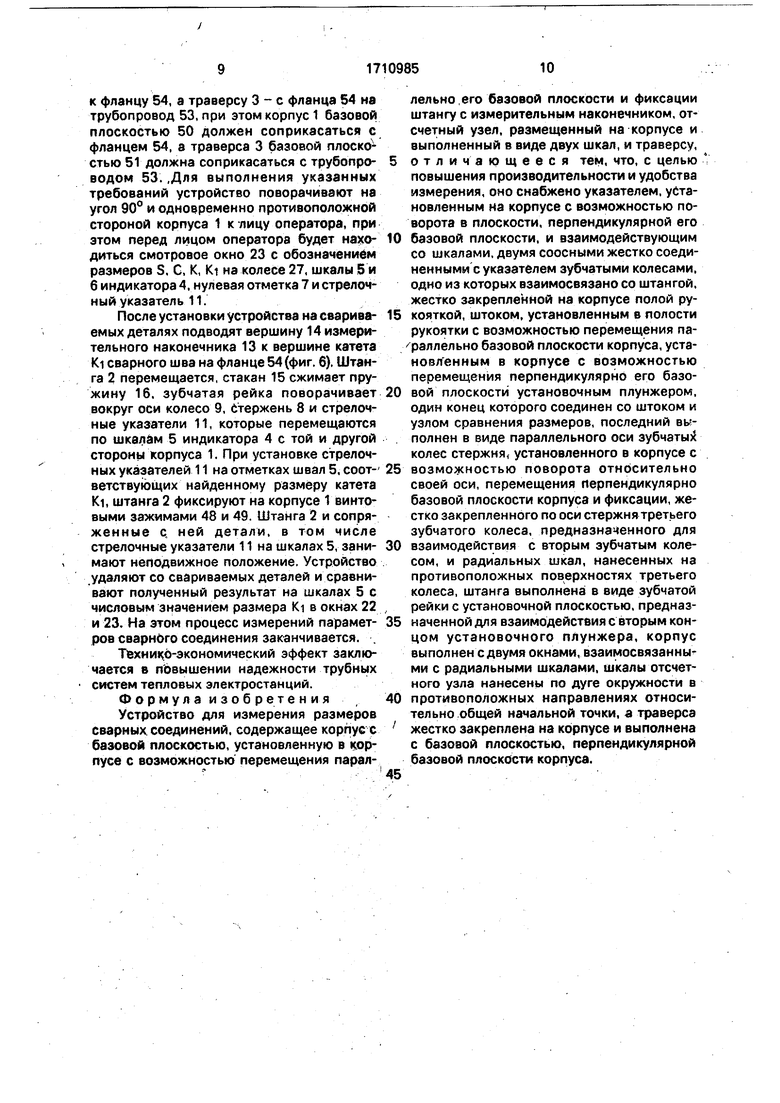

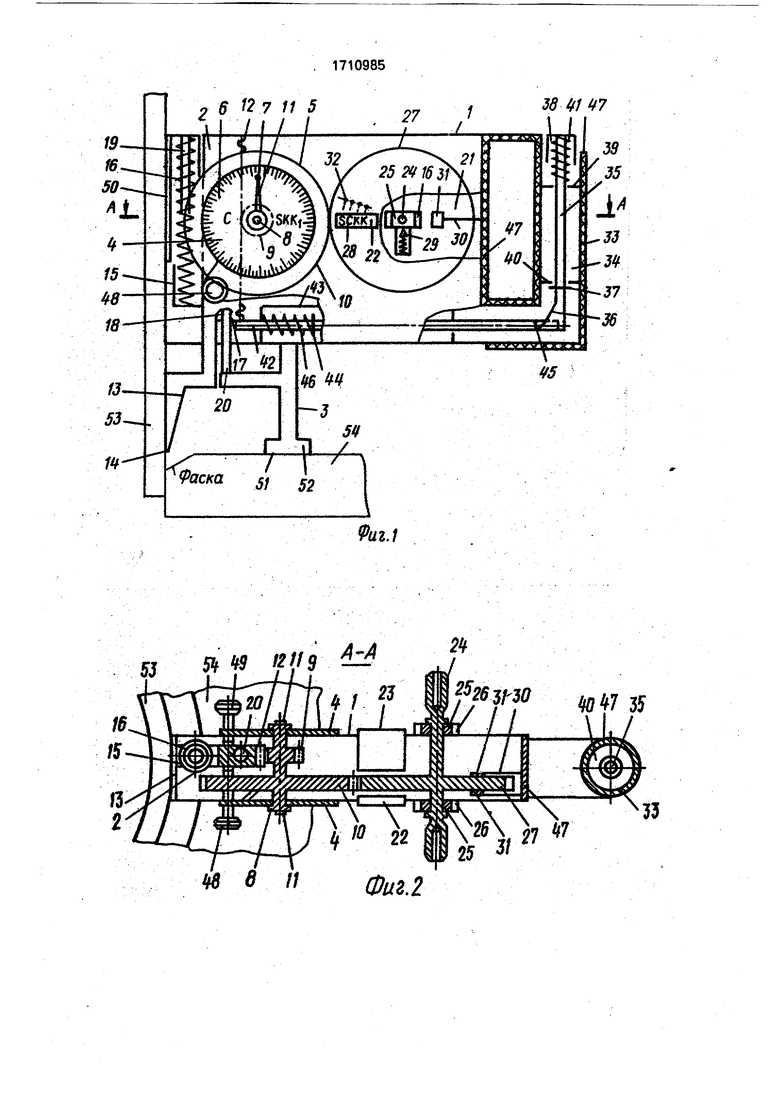

На фиг. 1 изображена схема устройства, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3-6 - измерительный наконечник в рабочем положении.

Устройство содержит корпус 1, в котором с возможностью перемещения расположена штанга 2, закрепленную на корпусе 1 траверсу 3, отсчетный узел, включающий индикатор 4, выполненный в виде нанесенных на корпусе 1 шкал 5 и 6, начало отсчета

рисок на которых направлено в обе стороны от общей начальной точки - от нулевой отметки 7, при этом шкала 5, расположенная справа от нулевой отметки 7, предназначена для измерения размеров толщины стенки

свариваемого трубопровода S, катета сварного шва на трубопроводе К и катета шва на фланце Ki, а шкала 6, расположенная слева от нулевой отметки 7, предназначена для измерения глубины фаски на фланце С, сокрещенные обозначения размеров, состоящие из начальных букв SKKi, нанесены на шкале 5, а обозначение С - на шкале 6, передаточный механизм индикатора 4, расположенный между стенками корпуса 1,

включающий стержень 8, первое зубчатое колесо 9, второе зубчатое колесо 10, уста-, новленные на стержне 8, стрелочные указатели 11 размеров, установленные с возможностью перемещения по шкалам 5 и

6, при этом шкалы 5 и б на корпусе 1 и стрелочные указатели 11 на стержне 8 установлены зеркально, зубчатое колесо 9 передаточного механизма индикатора 4 входит в зацепление с зубчатой рейкой 12 штанги 2,

на которой .закреплены измерительный наконечник 13 с заостренной вершиной 14 и стакан 15, в котором одним концом установлена пружина 16, закрепленная другим-концом на корпусе 1, на штанге 2 выполнены

установочная плоскость 17 и сквозное продольное отверстие 18, закрепленный на корпусе 1 направляющий палец 19 пружины 16, закрепленный на траверсе 3 направляющий палец 20, размещенный в отверстии 18

штанги 2 и обеспечивающий постоя н ную величину зазора в зацеплении зубчатой рейки 13 с зубчатым колесом 10 передаточного механизма индикатора 4, узел 21 сравнения размеров, расположенный между смотровыми окнами 22 и 23 корпуса 1 и выполненный в виде стержня 24, установленного в ползунках 25, расположенных в пазах 26 корпуса 1, третьего зубчатого колеса 27, кинематически связанного с зубчатым колесом 10 передаточного механизма индикатора 4, на зубчатом колесе 27 с двух сторон в радиальных направлениях нанесены заданные размеры 28 толщины стенки свариваемого трубопровода S и зависимые от

него размеры глубины фаски на фланке С, катетов сварного шва на трубопроводе и на фланце КиК1, фиксаторов 29, установленных в стенках корпуса 1 с возможностью взаимодействия с ползунками 25, закреп ленный на корпусе 1 захват 30, включающий

упругие элементы 31, установленные в контакте с зубчатым колесом 27, при этом цифровые обозначения 28 заданных размеров сварного шва и цифровые обозначения размеров на линиях 32 зубчатого колеса 27 нанесены с интервалом по окружности, обеспечивающим лх установку в смотровых окнах и возможность визуального контроля размерных чисел после поворота колеса 27 при измерений толщины стенки трубопро- вода, укрепленную на корпусе 1 ручку 33, в полости 34 которой размещен шток 35 с конусным наконечником 36, имеющим вершину и основание, опорным кольцом 37 и кнопкой 38, направляющие шайбы 39 и 40, установленные в полости 34 ручки 33, пру жину 41, установленную между кнопкой 38 и направляющей шайбой 39, установочный плунжер 42, расположенный в направляющей втулке 43 корпуса 1 с опорным кольцом 44 и вилкой 45, соединенной с конусным наконечником 36 штока 35 пружину 46, связанную одним концом с направляющей втулкой 43, другим концом - с опорным кольцом 44 установочного плунжера 42, вы- полненного с возможностью взаимодействия сустановочной плоскостью 17 штанги 2, тепловую изоляцию 47 на ручке 33 и на поверхности корпуса 1, прилегающей к ручке 33, винтовые зажимы 48 и 49, соосно установленные на корпусе 1, базовую плоскость 50 на корпусе 1, базовую плоскость 51 на траверсе 3, плоскости 50 и 51 расположены во взаимно перпендикулярных направлениях, ступицу 52 траверсы 3 с обозначением размера высоты ступицы Lсо знаком минус, свариваемые изделия - трубопровод 53 и фланец 54.

В исходном положении штанга 2 своей установочной плоскостью 17 соприкасается с установочным плунжером 42, а вершина 14 измерительного наконечника 13 находится в плоскости, совпадающей с базовой плоскостью 51 на траверсе 3. Стрелочные указатели 11 выставлены на нулевую отмет- ку 7, зубчатое колесо 27 узла 21 сравнения размеров находится в зацеплении с зубчатым колесом 10 и установлено размерами 28 на нулевую отметку в смотровых окнах 22 и 23, при этом значения SCKKi обозначены числом куль. Ползунки 25 фиксированы в пазах 26 корпуса 1 фиксаторами 29. Винтовые зажимы 48 и 49 прижаты к штанге 2./

Устройство работает следующим образом.

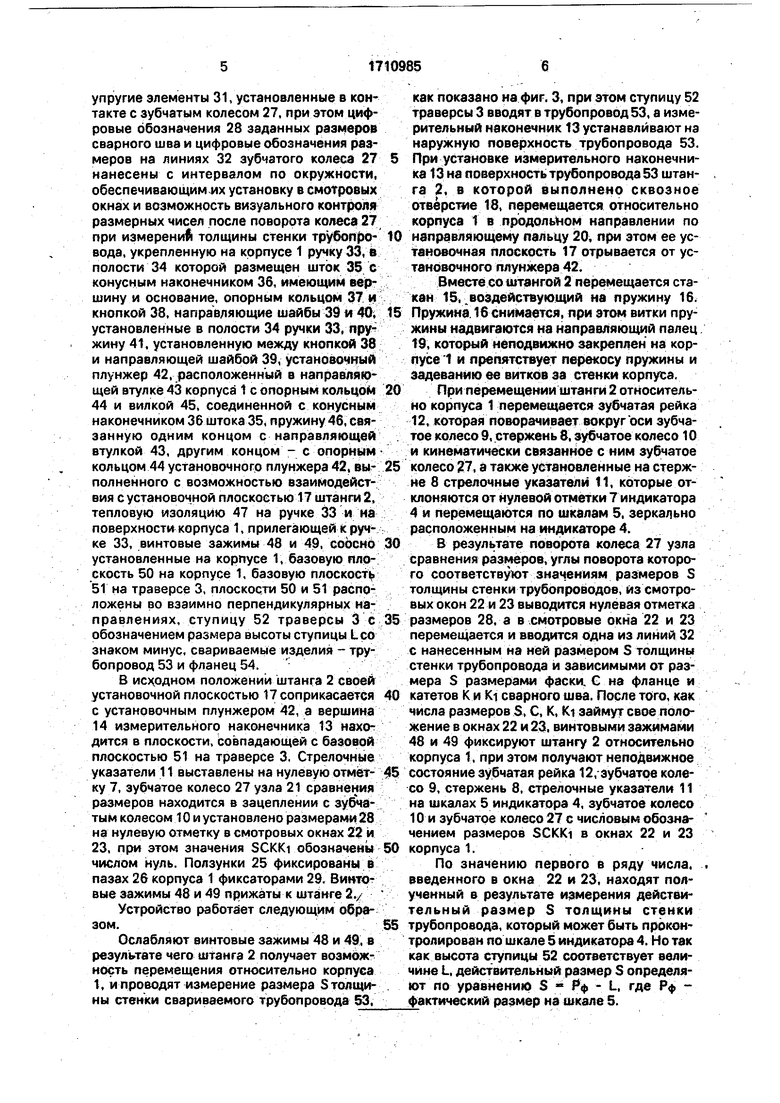

Ослабляют винтовые зажимы 48 и 49, в результате чего штанга 2 получает возможность перемещения относительно корпуса 1, и проводят измерение размера S толщины стенки свариваемого трубопровода 53,

как показано на фиг. 3, при этом ступицу 52 траверсы 3 вводят в трубопровод 53, а измерительный наконечник 13 устанавливают на наружную поверхность трубопровода 53. При установке измерительного наконечника 13 на поверхность трубопровода 53 штанга 2, в которой выполнено сквозное отверстие 18, перемещается относител ьно корпуса 1 в продольном направлении по направляющему пальцу 20, при этом ее установочная плоскость 17 отрывается от установочного плунжера 42.

Вместе со штангой 2 перемещается стакан 15, воздействующий на пружину 16. Пружина 16 снимается, при этом витки пружины надвигаются на направляющий палец 19, который неподвижно закреплен на корпусе 1 и препятствует перекосу пружины и задеванию ее витков за стенки корпуса.

При перемещении штанги 2 относительно корпуса 1 перемещается зубчатая рейка 12, которая поворачивает вокруг оси зубчатое колесо 9, стержень 8, зубчатое колесо 10 и кинематически связанное с ним зубчатое колесо 27, а также установленные на стержне 8 стрелочные указатели 11, которые отклоняются от нулевой отметки 7 индикатора 4 и перемещаются по шкалам 5, зеркально расположенным на индикаторе 4.

В результате поворота колеса 27 узла сравнения размеров, углы поворота которого соответствуют значениям размеров S толщины стенки трубопроводов, из смотровых окон 22 и 23 выводится нулевая отметка размеров 28, а в смотровые окна 22 и 23 перемещается и вводится одна из линий 32 с нанесенным на ней размером S толщины стенки трубопровода и зависимыми от размера S размерами фаски. С на фланце и катетов К и Ki сварного шва. После того, как числа размеров S, С, К, Ki займут свое положение в окнах 22 и 23, винтовыми зажимами 48 и 49 фиксируют штангу 2 относительно корпуса 1, при этом получают неподвижное состояние зубчатая рейка 12, зубчатое колесо 9, стержень 8, стрелочные указатели 11 на шкалах 5 индикатора 4, зубчатое колесо 10 и зубчатое колесо 27 с числовым обозначением размеров SCKKi в окнах 22 и 23 корпуса 1.

По значению первого в ряду числа, введенного в окна 22 и 23, находят полученный в результате измерения действительный размер S толщины стенки трубопровода, который может быть проконтролирован по шкале 5 индикатора 4. Но так как высота ступицы 52 соответствует величине L, действительный размер S определяют по уравнению S Рф - L, где Рф - фактический размер на шкале 5.

После измерения размера толщины стенки трубопровода воздействием на стержень 24 выводят зубчатое колесо 27 из зацепления с колесом 10, при этом ползунки 25 отодвигают от фиксаторов 29, перемеща- ют в пазах 26 корпуса 1, фиксируют в крайнем положении фиксаторами 29 и удерживают в заданном положении захватом 30 с .помощью упругих элементов 31, прижатых с двух сторон к зубчатому колесу 27.

Зубчатое колесо 27, выведенное из зацепления с колесом 10 и отодвинутое от него, находится в неподвижном положении и не участвует в последующих измерениях размеров сварного соединения.

После прихватки в нескольких точках фланца 54 к трубопроводу 53 производят измерение глубины С фаски на фланце (фиг. 4), ослабляют винтовые зажимы 48 и 49, в результате чего штанга 2 под действием сжатой пружины 16 перемещается до соприкосновения установочной плоскости 17 с установочным плунжером 42. Удерживая корпус 1 за ручку 33, устанавливают устрой- ство базовой плоскостью 51 на фланец 54, а базовой плоскостью 50 - на трубопровод 53.

Базовая плоскость 50 на корпусе 1 плотно прижата к трубопроводу 53, а между измерительным наконечником 13 и тру- бопроводом 53 обеспечен щелевой зазор, в результате чего измерительный наконечник 13 в работе не соприкасается с трубопроводом 53. Таким образом, между измерительным наконечником 13 и трубопроводом 53 отсутствуют силы трения, чем достигается легкость перемещения штанги 2 при измерениях сварных швов.

После установки устройства базовыми плоскостями 51 и 50 на свариваемые детали нажимают на кнопку 38 штока 35, переме щают шток 35 в направля ющих шайбах 39 и 40 и сжимают пружину 41, при этом опорное кольцо 37 отодвигается от направляющей шайбы 40, основание конусного наконечни- ка-36 выходит из вилки 45 установочного плунжера 42, который под действием сжатой пружины 46, связанной с опорным кольцом 44, перемещается в осевом направлении, при этом вилка 45 движется к вершине конусного наконечника 36, плунжер 42 выходит из соприкосновения с установочной плоскостью 17 штанги 2, которая под действием пружины 16 на стакан 15 перемещается, вершина 14 измерительного наконечника 13 пересекает базовую плоскость 51 и соприкасается с поверхностью фаски на фланце 54. .

Расстояние от базовой плоскости 51 до поверхности фаски, измеренное в плоскости 50. соответствует действительному значению размера С глубины фаски на фланце.

При пересечении базовой плоскости 51 измерительный наконечник 13 движется в сторону, противоположную движению штанги 2 при измерении толщины стенки S трубопровода, зубчатая рейка 12 поворачивает зубчатое колесо 9 и стержень 8 в противоположном направлении, а стрелочные указатели 11 поворачиваются влево от нулевой отметки 7 по шкале 6, на которой находят размер С фаски на фланце и сравнивают найденный результат с размером С в смотровом окне 22. После измерения размера С штангу 2 перемещают в исходное положение, при котором вершина 14 измерительного наконечника 13 находится в плоскости 51 и отпускают кнопку 38. Под действием пружины 41 шток 35 перемещается в исходное положение. Основание конусного наконечника 3В входит в вилку 45, которая, перемещается в обратном направлении, при этом пружина 46 сжимается и установочный плунжер 42 входит в контакт с установочной плоскостью 17 штанги 2.

При перемещении штанги 2 зубчатая рейка 12 поворачивает вокруг оси зубчатое колесо 9, стержень 8 и стрелочные указатели 11, которые возвращаются в исходное положение, на нулевую отметку 7 индикатора 4. Зубчатое колесо 10 также поворачивается вместе с колесом 9, но не действует на колесо 27, которое выведено из зацепления с ним и находится в неподвижном положении. .

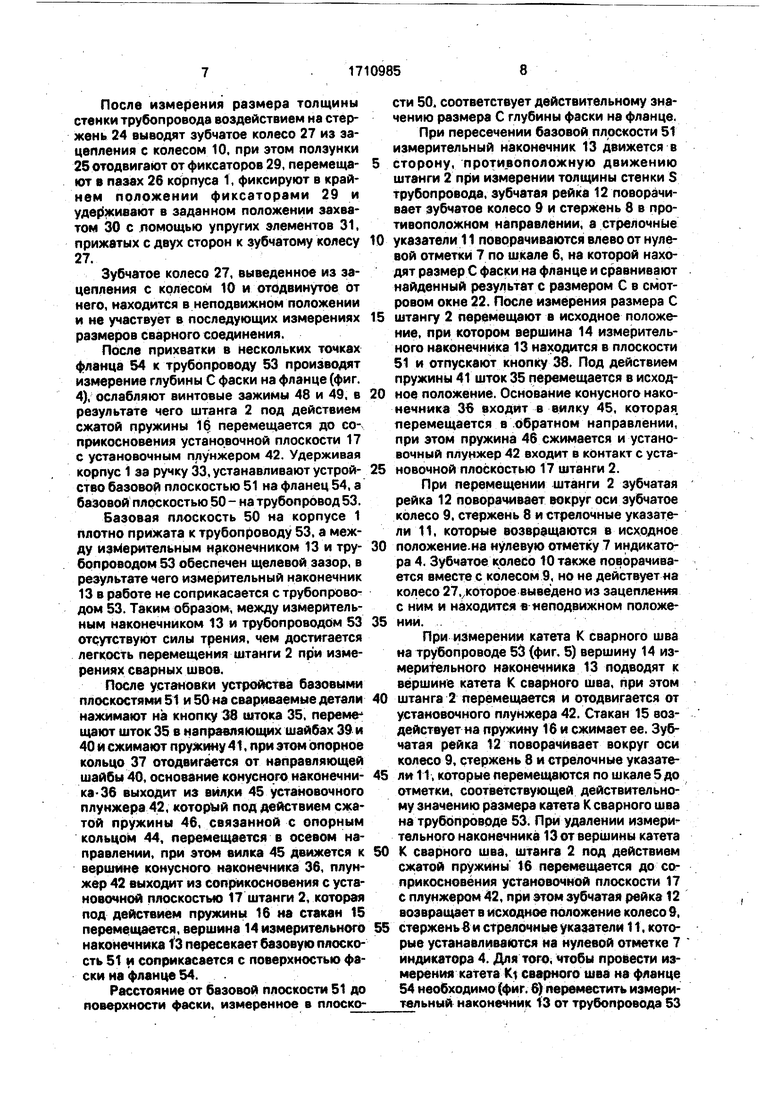

При измерении катета К сварного шва на трубопроводе 53 (фиг. 5) вершину 14 измерительного наконечника 13 подводят к вершине катета К сварного шва, при этом штанга 2 перемещается и отодвигается от установочного плунжера 42. Стакан 15 воздействует на пружину 16 и сжимает ее. Зубчатая рейка 12 поворачивает вокруг оси колесо 9, стержень 8 и стрелочные указатели 11, которые перемещаются по шкале 5 до отметки, соответствующей действительному значению размера катета К сварного шва на трубопроводе 53. При удалении измерительного наконечника 13 от вершины катета К сварного шва, штанга 2 под действием сжатой пружины 16 перемещается до соприкосновения установочной плоскости 17 с плунжером 42, при этом зубчатая рейка 12 возвращает в исходное положение колесо 9, стержень 8 и стрелочные указатели 11. которые устанавливаются на нулевой отметке 7 индикатора 4. Для того, чтобы провести измерения катета Kt сварного шва на фланце 54 необходимо (фиг. 6) переместить измерительный наконечник 13 от трубопровода 53

к фланцу 54, а траверсу 3-е фланца 54 на трубопровод 53, при этом корпус 1 базовой плоскостью 50 должен соприкасаться с фланцем 54, а траверса 3 базовой плоско стью 51 должна соприкасаться с трубопроводом 53. ,Для выполнения указанных требований устройство поворачивают на угол 90° и одновременно противоположной стороной корпуса 1 к лицу оператора, при этом перед лицом оператора будет находиться смотровое окно 23 с обозначением размеров S, С, К, Ki на колесе 27, шкалы 5 и 6 индикатора 4, нулевая отметка 7 и стрелочный указатель 11.

После установки устройства на свариваемых деталях подводят вершину 14 измерительного наконечника 13 к вершине катета Ki сварного шва на фланце 54 (фиг. 6). Штанга 2 перемещается, стакан 15 сжимает пружину 16, зубчатая рейка поворачивает вокруг оси колесо 9, стержень 8 и стрелочные указатели 11, которые перемещаются по шкалам 5 индикатора 4 с той и другой стороны корпуса 1. При установке стрелочных указателей 11 на отметках швал 5, соот- ветствующих найденному размеру катета Ki, штанга 2 фиксируют на корпусе 1 винтовыми зажимами 48 и 49. Штанга 2 и сопряженные с ней детали, в том числе стрелочные указатели 11 на шкалах 5, занимают неподвижное положение. Устройство удаляют со свариваемых деталей и сравнивают полученный результат на шкалах 5 с числовым значением размера Ki в окнах 22 и 23. На этом процесс измерений параметров сварного соединения заканчивается.

Технико-экономический эффект заключается в повышении надежности трубных систем тепловых электростанций.

Формула изобретения

Устройство для измерения размеров сварных, соединений, содержащее корпус с базовой плоскостью, установленную в корпусе с возможностью перемещения параллельно, его базовой плоскости и фиксации штангу с измерительным наконечником, от- счетный узел, размещенный на корпусе и выполненный в виде двух шкал, и траверсу, 5 отличающееся тем, что, с целью повышения производительности и удобства измерения, оно снабжено указателем, установленным на корпусе с возможностью поворота в плоскости, перпендикулярной его

0 базовой плоскости, и взаимодействующим со шкалами, двумя соосными жестко соединенными с указателем зубчатыми колесами, одно из которых взаимосвязано со штангой, жестко закрепленной на корпусе полой ру5 кояткой, штоком, установленным в полости рукоятки с возможностью перемещения параллельно базовой плоскости корпуса, установленным в корпусе с возможностью перемещения перпендикулярно его базо0 вой плоскости установочным плунжером,

один конец которого соединен со штоком и

узлом сравнения размеров, последний вы. полней в виде параллельного оси зубчатый

колес стержня, установленного в корпусе с

5 возможностью поворота относительно своей оси, перемещения перпендикулярно базовой плоскости корпуса и фиксации, жестко закрепленного по оси стержня третьего зубчатого колеса, предназначенного для

0 взаимодействия с вторым зубчатым колесом, и радиальных шкал, нанесенных на противоположных поверхностях третьего колеса, штанга выполнена в виде зубчатой рейки с установочной плоскостью, предназ5 наченной для взаимодействия с вторым концом установочного плунжера, корпус выполнен с двумя окнами, взаимосвязанными с радиальными шкалами, шкалы отсчет- ного узла нанесены по дуге окружности в

0 противоположных направлениях относительно .общей начальной точки, а траверса жестко закреплена на корпусе и выполнена с базовой плоскостью, перпендикулярной базовой плоскости корпуса.

5

/

П

38 М 47

39

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПОЛЗУЧЕСТИ МАТЕРИАЛА ТРУБ ПАРОПЕРЕГРЕВАТЕЛЕЙ КОТЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2029224C1 |

| Устройство для измерения размеров стыковых сварных соединений | 1989 |

|

SU1709173A1 |

| Устройство для измерения размеров изделий | 1990 |

|

SU1772587A1 |

| Устройство для измерения размеров | 1989 |

|

SU1670323A1 |

| Устройство для измерения размеров трубы | 1990 |

|

SU1747862A1 |

| Универсальный шаблон специалиста неразрушающего контроля | 2019 |

|

RU2714458C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ | 2018 |

|

RU2704328C1 |

| Устройство для проверки сварных швов и прибор для работы с устройством | 1988 |

|

SU1627814A1 |

| Устройство для измерения размеров шва сварного соединения деталей | 1989 |

|

SU1670322A1 |

| ПЛУНЖЕРНОЕ УСТРОЙСТВО ДЛЯ ВЫТЯГИВАНИЯ СТЕКЛЯННЫХ ТРУБОК, ПАЛОЧЕК И ТОМУ ПОДОБНЫХ ИЗДЕЛИЙ | 1933 |

|

SU38756A1 |

Изобретение относится к измерительной технике. Цель изобретения --повыше ние производительности и удобства измерений. Устройство содержит корпус с базовой плоскостью, штангу с измерительным наконечником, отсчетный узел и, траверсу. В устройство введены зубчатые колеса, узел сравнения размеров, выполненный в виде параллельного оси зубчатых колес стержня, установленного в корпусе с возможностью поворота относительно своей оси, перемещения перпендикулярно базовой плоскости корпуса и фиксации, жестко за креп ленного по оси стержня зубчатого колеса, предназначенного для взаимодействия с другим зубчатым колесом, и радиальных шкал, нанесенных на противоположных поверхностях зубчатого колеса, а также штанга, выполненная в виде зубчатой рейки. Устройство может быть использовано в теплоэнергетике для осуществления контроля трубных систем при производстве сварочно-монтажных работ. 6 ил. - ;- -. . : -. :- . . .

53

ft .W

A-A

w в n

Ж

&W wuv

Фиг.1

Щ-L

52

ФигЗ

3

Сборной, шов

Фиг. 5

Я

Сварной шов

Фиг. 6

| Инструмент для линейно-угловых измерений | 1976 |

|

SU735905A1 |

| ИНСТРУМЕНТ ДЛЯ ПРОВЕРКИ РАЗМЕРОВ СТЫКОВЫХ СВАРНЫХ СОЕДИНЕНИЙ | 0 |

|

SU305339A1 |

Авторы

Даты

1992-02-07—Публикация

1990-02-28—Подача