Изобретение относится к измерителной технике, a именно к динамической механике .разрушения, преимущественно к контролю за проявлением процесса развития фронта магистральной трещины и определении зависимости динамической трещиностойкости от скорости распространения трещины.

В известных экспериментальных методах исследования динамики разрушения материалов особое место уделяют измерению скорости распространения магистральной трещины методом фиксации последовательных разрывов токопроводящих полосок, напыленных на поверхность образца из ПММА и

методами динамической фотоупругбсти.

акустик и методом проецирования на фокальную плоскость.

Однако эти методы не дают информации о процессах развития фронта трещины по толщине исследуемого образцд- в динамике.

Высокоскоростное фотографирование как бесконтактный метод исследования быстрых трещин, имеет бесспорное преимущество перед любыми другими методами изучения кинетики распространения трещин. Это связано, прежде всего, с объективностью и независимостью от сложных процессов, происхо дящих на поверхности и внутри разрушающегося Материала.

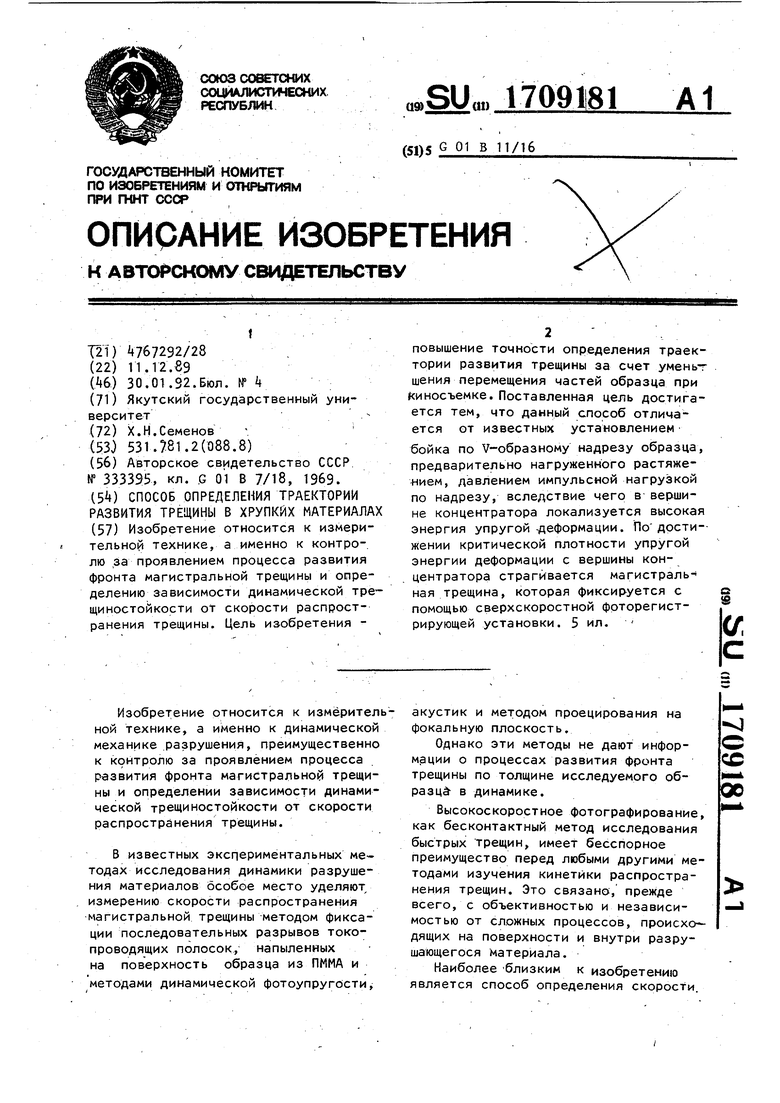

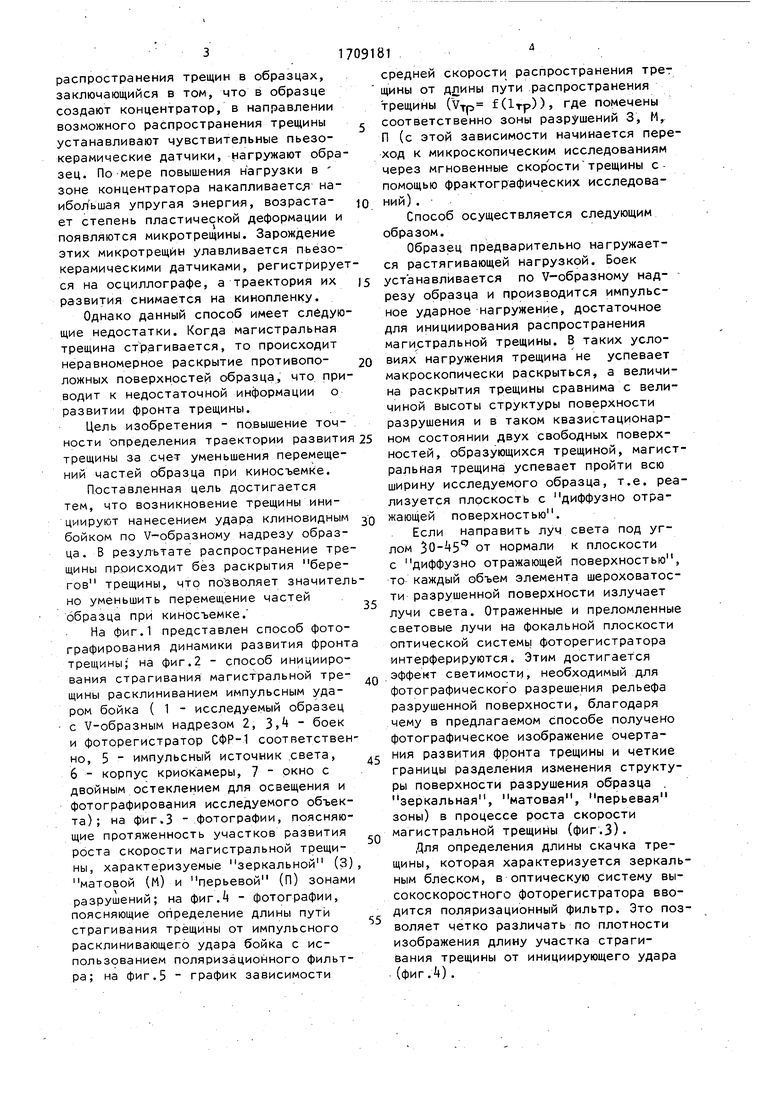

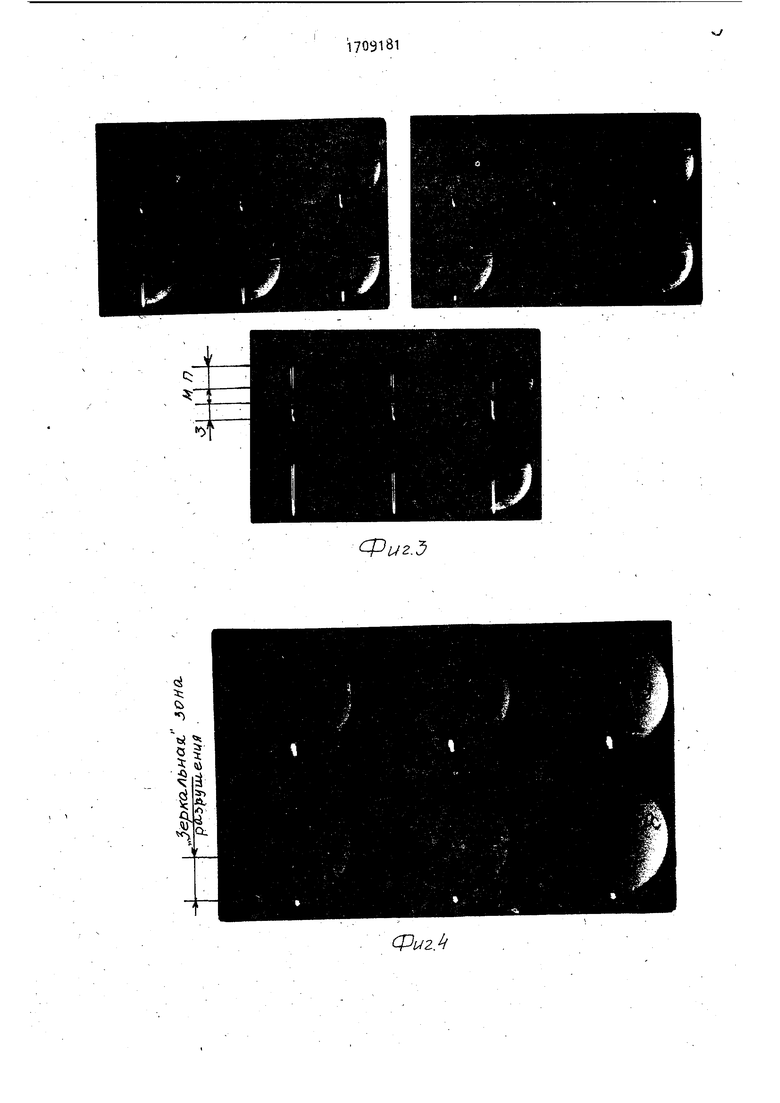

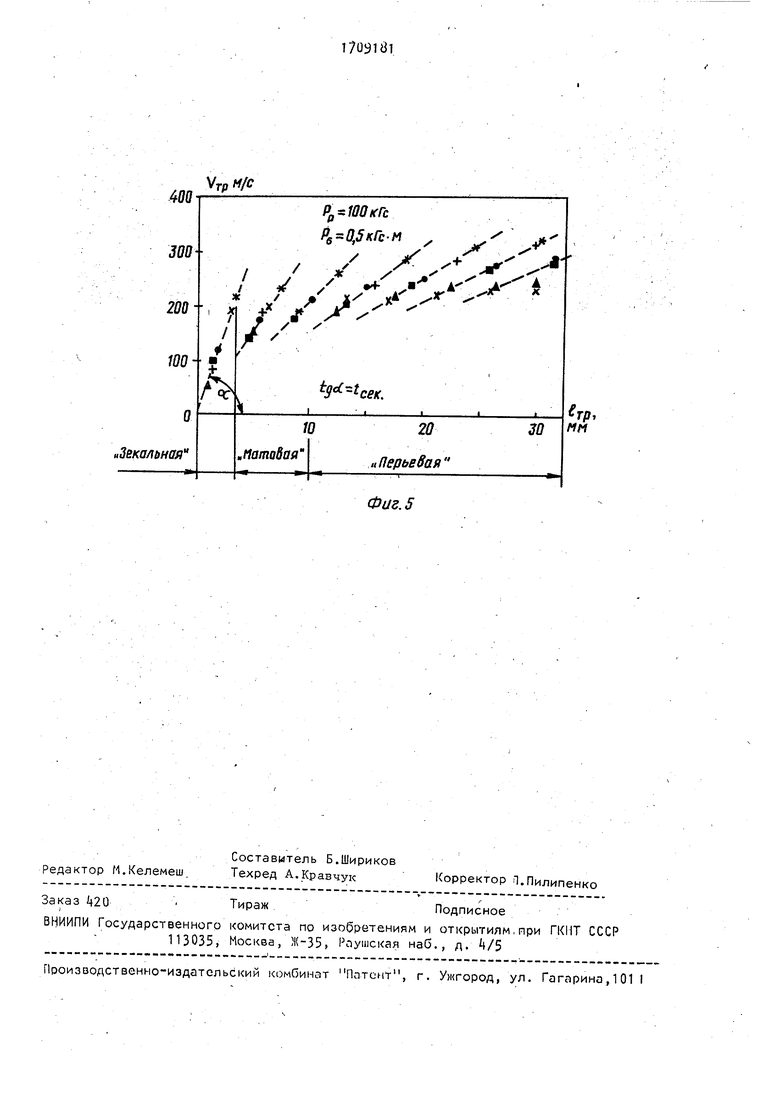

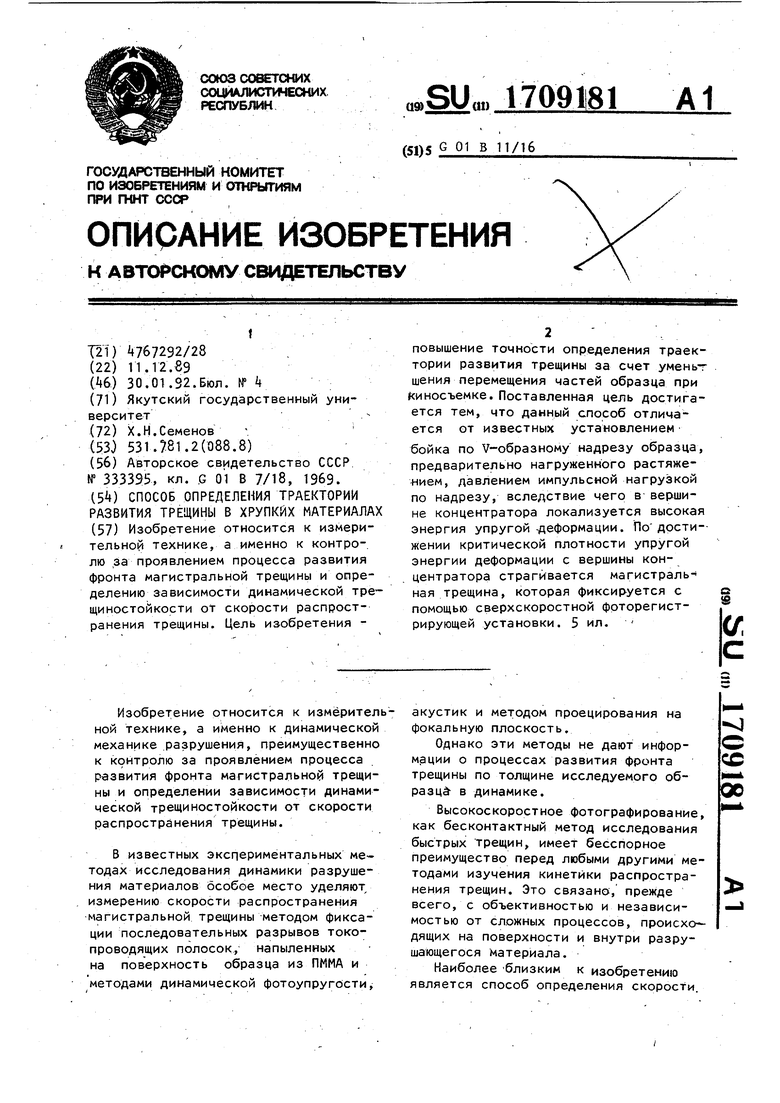

Наиболее близким к изобретению является способ определения скорости. 1 распространения трещин в образцах, заключающийся в том, что в образце создают концентратор, в направлении возможного распространения трещины устанавливают чувствительные пьезокерамические датчики, нагружают обра зец. По мере повышения нагрузки в зоне концентратора накапливается наибольшая упругая энергия, возрастает степень пластической деформации и появляются микротрещины. Зарождение этих микротрещйн улавливается пьезокерамическими датчиками, регистрируе ся на осциллографе, а траектория их развития снимается на кинопленку. Однако данный способ имеет следую щие недостатки. Когда магистральная трещина страгивается, то происходит неравномерное раскрытие противоположных поверхностей образца, что при водит к недостаточной информации о развитии фронта трещины. Цель изобретения - повышение точности определения траектории развити трещины за счет уменьшения перемещений частей образца при киносъемке. Поставленная цель достигается тем, что возникновение трещины инициируют нанесением удара клиновидным бойком по V-образному надрезу образца. В результате распространение тре щины происходит без раскрытия берегов трещины, что позволяет значител но уменьшить перемещение частей образца при киносъемке. На фиг.1 представлен способ фотографирования динамики развития фронт трещины; на фиг.2 - способ инициирования страгивания магистральной трещины расклиниванием импульсным ударом бойка ( 1 - исследуемый образец с V-образным надрезом 2, 3, боек и фоторегистратор СФР-1 соответствен но, 5 - импульсный источник .света, 6 - корпус криОкамеры, - окно с двойным остеклением для освещения и фотографирования исследуемого объекта); на фиг.З - фотографии, поясняющие протяженность участков развития роста скорости магистральной трещины, характеризуемые зеркальной (3) матовой (М) и перьевой (П) зонами , разрушении; на фиг.ч - фотографии, поясняющие определение длины пути страгивания трещины от импульсного расклинивающего удара бойка с использованием поляризационного фильтра; на фиг.5 - график зависимости 1 . средней скорости распространения трет щины от длины пути распространения трещины (VTP fClrp)) где помечены соответственно зоны разрушений 3, М,, П (с этой зависимости начинается переход к микроскопическим исследованиям через мгновенные скорЪститрещины спомощью фрактографических исследований) . Способ осуществляется следующим образом. Образец предварительно нагружается растягивающей нагрузкой. Боек устанавливается по V-образному надрезу образца и производится импульсное ударное нагружение, достаточное для инициирования распространения маги стральной трещины. В таких условиях нагружения трещина не успевает макроскопически раскрыться, а величина раскрытия трещины сравнима с величиной высоты структуры поверхности разрушения и в таком квазистационарном состоянии двух свободных поверхностей, образующихся трещиной, магистральная трещина успевает пройти всю ширину исследуемого образца, т.е. реализуется плоскость с диффузно отражающей поверхностью. Если направить луч света под углом 30-45 от нормали к плоскости с диффузно отражающей поверхностью, то каждый объем элемента шероховатости разрушенной поверхности излучает лучи света. Отраженные и преломленные световые лучи на фокальной плоскости оптической системь фоторегистратора интерферируются. Этим достигается эффект светимости, необходимый для фотографического разрешения рельефа разрушенной поверхности, благодаря чему в предлагаемом способе получено фотографическое изображение очертания развития фронта трещины и четкие границы разделения изменения структуры поверхности разрушения образца зеркальная, матовая, перьевая зоны) в процессе роста скорости магистральной трещины (фиг.З). Для определения длины скачка трещины, которая характеризуется зеркальным блеском, в оптическую Систему высокоскоростного фоторегистратора вводится поляризационный фильтр. Это позволяет четко различать по плотности изображения длину участка страгивания трещины от инициирующего удара (фиг.). 17 Негативные изображения трещин, полученные высокоскоростным фотографированием г, переводятся контактным способом на позитивное изображение, и производится измерение длины трещи на фотограммах с помощью оптических приборов линейных измерений (компаратор ИЗА-2А). По полученным данным измерения строятся в зависимости по мгновенным или средним значениям скорости трещин от длины пути распро странения (фиг.5) или от времени раз. вития трещины 1Утр (1тр) или V-,-p f(t)3, и зависимости динамического коэффициента интенсивности напряжени от скорости роста трещины или от вре мени развития трещины D f() или K.f- . f (t) для оценки динамической трещиностойкости материалов в различных температурных условиях испытания. Разрушение, вызванное явлением высокойстепени локализации деформационных процессов в малой области кончика динамически распространяющейся, трещины, формирует на образовавшейся поверхности параболические следы раз рушения, у которых геометрические параметры изменяются в зависимости о величины развития скорости магистрал ной трещины. Такими же .характерными свойствами образования следов разрушения с изменяющимися геометрическими параметрами обладают и металлические материалы при высокой степени локализации деформационнь|х процессов в кончике трещины. Таким образом, разрушенные образцы подвергаются фрактографическим исследованиям в зависимости от поста ленной задачи иссл едования (макроили микроуровень). И на основе фрактографических исследований структурных разрушений уточняется соответствующая модель механизма разрушения (линейная или нелинейная механика разрушения) и соответственно определ 1 ,ются критерии прочности сопротивляемости материала. Использование предлагаемого способа наиболее эффективно используется в динамической механике разрушения, которая исследует динамическую трещиностойкость материалов, деталей и металлоконструкций в условиях динамического нагружения и температур. Измерение длины трещины по особым участкам развития роста скорости трещины (зеркальная, матовая, и перьевая зоны) и контроль за развитием фронта трещины по толщине исследуемого образца, позволяют переходить от макромасштаба к микромасштабам исследования с помощью фрактографических исследований благодаря высокой степени локализации деформационных процессов в малой области кончика быстрой трещины. И, наконец, несложность способа и обычная фотохимическая обработка аэрофотоп1т€нок типа Т7, 29, 2, массово применяемых проявителем № 2, сделают предлагаемый способ доступным в любых рядовых лабораториях. Формула изобретения Способ определения траектории развития трещины в хрупких материалах, заключающийся в том, что .из исследуемого материала изготавливают плоский, образец с боковым V-образным надрезом, подвергают образец нагружению растягивающей силой, инициируют возникновение трещины и осуществляют , скоростную киносъемку процесса деформации, отличающийся тем, что, с целью повышения точности определения траектории развития трещины за счет уменьшения перемещения частей образца при киносъемке, возникновение трещины инициируют нанесением удара клиновидным бойком по V-образному надрезу образца.

ФагЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2016 |

|

RU2646548C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РАЗРУШАЮЩЕГО ИСПЫТАНИЯ ТРУБОПРОВОДОВ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2482462C2 |

| СПОСОБ ОЦЕНКИ УДАРНОЙ ВЯЗКОСТИ ВЫСОКОВЯЗКИХ ЛИСТОВЫХ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2012 |

|

RU2485476C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ РАЗРУШЕНИЯ МАТЕРИАЛА | 1991 |

|

RU2009463C1 |

| СПОСОБ ОЦЕНКИ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ВЫСОКОВЯЗКИХ ЛИСТОВЫХ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2015 |

|

RU2598972C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТАВЛЯЮЩИХ УДАРНОЙ ВЯЗКОСТИ МЕТАЛЛА ПРИ ИСПЫТАНИИ НА УДАРНЫЙ ИЗГИБ | 2016 |

|

RU2621373C1 |

| Способ определения вязкости разрушения материала | 1980 |

|

SU945726A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2014 |

|

RU2570237C1 |

| Способ исследования трещиностойкости тонкостенных конструкций | 1983 |

|

SU1104378A1 |

| Способ испытания материала на трещиностойкость | 1988 |

|

SU1562749A1 |

Изобретение относится к измери- тельноР1 технике, a именно к контро-. лю за проявлением процесса развития фронта магистральной трещины и определению зависимости динамической тре~ щиностойкости от скорости распространения трещины. Цель изобретения -повышение точности определения траектории развития трещины за счет умень-г шения перемещения частей образца при Киносъемке. Поставленная цель достигается тем, что данный способ отличается от известных установлением• бойка по V-образному надрезу образца, предварительно нагруженного растяжением, давлением импульсной нагрузкой по надрезу, вследствие чего в вершине концентратора локализуется высокая энергия упругой-деформации. По'дости-- жении критической плотности упругой энергии деформации с вершины концентратора страгивается магистраль-^ ная трещина, которая фикси(>&уется с помощью сверхскоростной фрторегист- рирующей установки. 5 ил.(f.

Фиг.2

Фиг. 5

.

Vrp «/С

r/, ««

Фиг. 5

| Авторское свидетельство СССР | |||

| ПРУЖИНА РАСТЯЖЕНИЯ-СЖАТИЯ с БЕССТУПЕНЧАТОЙ | 0 |

|

SU333335A1 |

| ,G 01 В 7/18, 1363.(Sk) СПОСОБ ОПРЕДЕЛЕНИЯ ТРАЕКТОРИИ РАЗВИТИЯ ТРЕЩИНЫ В ХРУПКИХ МАТЕРИАЛАХ | |||

Авторы

Даты

1992-01-30—Публикация

1989-12-11—Подача