Изобретение относится к технике испытаний труб для магистральных газопроводов.

Известен способ дефектоскопии магистрального газопровода и устройство проходного дефектоскопа, при котором дефектоскоп помещают в трубопровод и создают перепад давлений (см. заявку на ИЗ №2004125461/28, опубл. 10.02.2006). Известен также способ испытаний трубопроводов, в котором трубу нагружают испытательным давлением до появления семейства внутренних трещин, которые затем сравнивают с трещинами от рабочего давления (см. патент РФ №2243523).

Наиболее близким к предлагаемому способу является способ испытания трубы по патенту РФ №2298777 - прототип №1. В указанном способе на поверхности испытуемой трубы предварительно выполняют надрез - концентратор напряжений (далее - КН). Участок трубы с КН охлаждают до температуры реальной эксплуатации газопровода и нагружают внутренним гидравлическим давлением, постепенно повышая его до момента страгивания КН. Давление «страгивания» фиксируют при помощи датчика давления. Используя значение давления в момент страгивания КН, вычисляют по известной формуле коэффициент интенсивности напряжений (КИН), который сравнивают с эталонным значением КИН, выведенным на основании статистических данных, полученных в результате многолетней успешной эксплуатации аналогичных труб в составе действующих газопроводов.

К недостаткам прототипа №1 относится то, что он не применим для испытаний новой трубной продукции, для которой отсутствует статистика эксплуатации труб в составе действующих газопроводов. Кроме того, данный способ, являясь по сути статическим, не обеспечивает измерение динамических параметров, таких как параметры распространения фронта трещины в испытуемой трубе.

Известно устройство для осуществления способа испытаний трубопровода, включающее датчики давления и температуры, связанные с преобразователями сигналов, соединенными с вычислительным блоком (см. патент РФ №2296310). Наиболее близким к предлагаемому измерительному комплексу для реализации предлагаемого способа является устройство для осуществления способа магнитного контроля состояния трубопровода по патенту РФ №2393466 - прототип №2. Указанное устройство содержит внутритрубный снаряд, на котором закреплены постоянные магниты для намагничивания трубопровода. На снаряде смонтирована измерительная система, включающая генератор и датчики магнитного поля, связанные с аналого-цифровым преобразователем, соединенным с компьютером.

Описанное в прототипе №2 устройство не применимо для измерения параметров перемещения фронта трещины в трубе при разрушающих испытаниях, поскольку скорость внутритрубного снаряда значительно меньше скорости фронта трещины. Снаряд просто не успеет за фронтом трещины и измерения будут невозможны.

Технической задачей для способа является расширение возможностей техники испытаний труб для магистральных газопроводов путем обеспечения измерения динамических параметров разрушения при испытаниях новой трубной продукции.

Технической задачей для устройства является повышение быстродействия комплекса для измерения динамических параметров испытательного разрушения труб.

Технический результат для способа достигается тем, что в способе измерения параметров разрушающего испытания трубопроводов, при котором на испытуемой трубе выполняют осевой надрез заданной длины и глубины, нагружают трубу внутренним давлением, контролируют разрушение трубы при помощи системы датчиков, связанных с измерительным комплексом, испытуемую трубу нагружают давлением, обеспечивающим возникновение инициированной указанным надрезом трещины и ее распространение в осевом направлении от надреза к концам трубы, при этом перемещение фронта трещины контролируют при помощи датчиков магнитного поля, которое создают при помощи магнитных индукторов, причем указанные датчики и магнитные индукторы устанавливают на испытуемой трубе попарно-симметрично относительно линии, проходящей через указанный осевой надрез.

В конкретных испытаниях трубу можно нагружать давлением жидкости или давлением газа. В качестве датчиков магнитного поля можно использовать датчики Холла; в качестве магнитных индукторов могут быть использованы постоянные магниты.

Технический результат для устройства достигается тем, что в комплексе для осуществления способа измерения параметров разрушающего испытания трубопроводов, при котором на испытуемой трубе производят осевой надрез для инициирования трещины с распространением фронта трещины в осевом направлении, содержащем намагничивающую систему, включающую магнитные индукторы, измерительную систему, содержащую датчики магнитного поля, соединенные с регистрирующим устройством, магнитные индукторы и датчики магнитного поля установлены на поверхности испытуемой трубы попарно-симметрично относительно линии, проходящей через указанный осевой надрез, при этом датчики магнитного поля дополнительно соединены с регистрирующим устройством при помощи усилителей-дифференциаторов.

Магнитные индукторы могут быть выполнены в виде постоянных полюсовых магнитов.

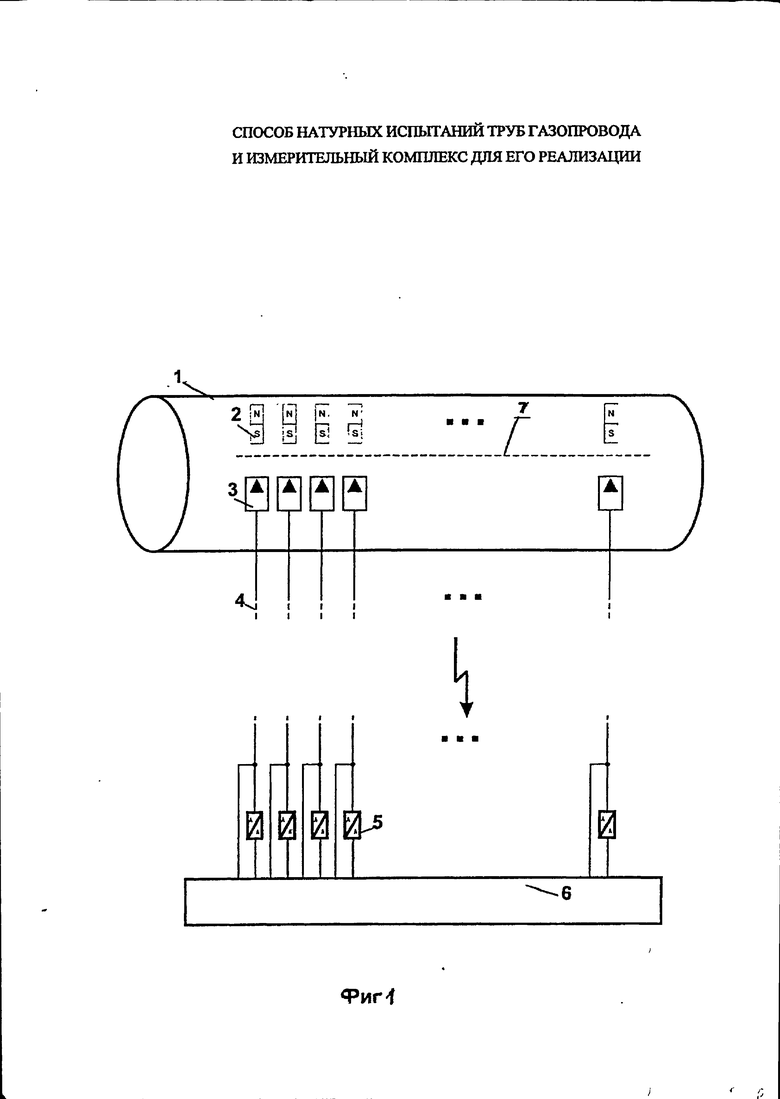

Схема измерений при испытаниях труб показана на чертеже. На трубе 1 установлены постоянные полюсовые магниты 2 и датчики Холла 3. Датчики 3 (Фиг.1) оборудованы линиями связи 4. Линии связи 4 имеют ответвления, которые соединены с усилителями-дифференциаторами (УД) 5. Выходы датчиков соединены с регистратором 6. Выходы УД также соединены с регистратором 6. Линией 7 обозначена линия ожидаемого перемещения фронта трещины. Магниты 2 и датчики 3 закреплены на трубе 1 попарно симметрично относительно линии 7. Количество используемых в измерениях магнитов и датчиков Холла зависит от требований к точности измерений и протяженности плети труб 1.

Для испытаний выбирают образцы из партии трубной продукции (в виде труб). При подготовке к испытаниям на боковой поверхности трубы 1 вдоль линии 7 выполняют осевой надрез длиной от 200 до 500 мм и глубиной от 0,25 до 0,75 толщины стенки трубы. Трубу 1 закрепляют на стенде, оборудованном гидропрессом, и заглушают на концах крышками со штуцерами для присоединения рукава высокого давления и датчика давления. На трубе 1 размещают полюсовые магниты 2 и датчики Холла 3. Магниты и датчики фиксируют попарно-симметрично относительно линии 7. Количество используемых при измерениях пар магнитов и датчиков Холла определяют в зависимости от требований точности измерения скорости распространения трещины и протяженности испытуемой трубы. Для охлаждения на поверхность трубы в области надреза устанавливают емкость с жидким азотом. Датчики 3 подключают к регистрирующей аппаратуре, которую разворачивают на удалении в укрытии. Для контроля температуры и давления используют соответствующие датчики температуры и давления (не показаны).

Для разрушающего испытания трубы в ней постепенно повышают давление при помощи гидропресса. Режимы повышения давления устанавливают в соответствии с методикой проведения испытаний. Давление повышают до зарождения и начала развития трещины, инициированной указанным выше надрезом. В процессе испытания регистрируют параметры распространения фронта трещины и другие параметры разрушения трубы согласно программе и методикам проведения испытаний. После остановки роста трещины и окончательного сброса давления производят осмотр трубы и отбирают образцы металла для последующего анализа.

В процессе измерения магниты 2 создают магнитное поле в зоне линии 7.

При этом стенка трубы служит магнитопроводом, усиливая поле. Каждый датчик Холла 3, находясь в магнитном поле, формирует электрический сигнал, пропорциональный напряженности магнитного поля в данном сечении трубы. Сигнал от датчика поступает по линии связи 4 в регистратор 6 и в УД 5. При этом из УД в регистратор поступает производная величины сигнала от соответствующего датчика Холла.

В момент прохождения фронта трещины вдоль линии 7 происходит разрыв магнитопровода между магнитом 2 и соответствующим датчиком 3. Это вызывает скачкообразное изменение напряженности магнитного поля в данном сечении трубы. Амплитуда сигнала от соответствующего датчика 3 резко изменяется. При этом регистратор 6 также отмечает всплеск производной сигнала от данного датчика. Этот всплеск совпадает по времени с моментом прохождения фронта трещины через точку ортогональной проекции датчика на траекторию распространения разрушения. Поскольку расстояние между датчиками известно, легко вычислить среднюю скорость распространения трещины на данном участке испытуемой трубы. Кроме того, форма и амплитуда сигнала датчика позволяет вычислить отношение скорости и величины расхождения трещины в поперечном направлении к продольной скорости распространения фронта трещины и общей протяженности разрушения. Эта информация является дополнительным и неочевидным результатом испытания. Центральный процессор автоматически обсчитывает полученные от регистратора мгновенные значения динамических данных измерения и представляет окончательно результаты измерений в наглядней форме в виде таблиц и диаграмм. О качестве материала труб судят по скорости и протяженности фронта трещины. По результатам испытаний принимают решение о пригодности партии труб для строительства магистрального газопровода.

На основе предлагаемого способа разработана общая методика измерения параметров распространения фронта трещины и изготовлен аппаратный комплекс для осуществления измерений в соответствии с данным способом. Пробные цеховые испытания подтвердили верность принятых технических решений. Поскольку на появление трещины между магнитом и датчиком магнитное поле реагирует со скоростью света, прохождение фронта трещины через данное сечение трубы аппаратура регистрирует практически мгновенно. Таким образом, создана новая испытательная технология, обеспечивающая более надежные результаты работы по приемке новых видов трубной продукции для магистральных газопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РАЗРУШЕНИЯ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2398220C1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБЫ | 2005 |

|

RU2298777C2 |

| КОМПЛЕКС ДЛЯ ПОЛУНАТУРНЫХ ИСПЫТАНИЙ ИНЕРЦИАЛЬНЫХ НАВИГАЦИОННЫХ СИСТЕМ ВНУТРИТРУБНЫХ ИНСПЕКТИРУЮЩИХ СНАРЯДОВ | 2012 |

|

RU2511057C1 |

| Усовершенствованный способ циклических испытаний полнотолщинных образцов труб магистральных трубопроводов на коррозионное растрескивание под напряжением | 2023 |

|

RU2820157C1 |

| Способ определения вязкости разрушения материала | 1980 |

|

SU945726A1 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ ТРУБОПРОВОДОВ | 2002 |

|

RU2229707C1 |

| МАГНИТНЫЙ ПРОХОДНОЙ ДЕФЕКТОСКОП | 1998 |

|

RU2144182C1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБОПРОВОДА НА БЕЗОПАСНОЕ РАБОЧЕЕ ВНУТРЕННЕЕ ДАВЛЕНИЕ С ОЦЕНКОЙ ОПАСНОСТИ СУЩЕСТВУЮЩИХ ДЕФЕКТОВ В ТРУБОПРОВОДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473063C2 |

| МАГНИТНЫЙ ДЕФЕКТОСКОП | 2005 |

|

RU2295721C2 |

| Способ испытания оболочек вращения | 1980 |

|

SU918814A1 |

Изобретение относится к технике испытаний труб для магистральных газопроводов. Сущность: на испытуемой трубе выполняют осевой надрез заданной длины и глубины. Испытуемую трубу нагружают внутренним давлением, обеспечивающим возникновение инициированной указанным надрезом трещины и ее распространение в осевом направлении от середины надреза к концам трубы. Перемещение фронта трещины контролируют при помощи датчиков магнитного поля, связанных с измерительным комплексом, которое создают при помощи магнитных индукторов. Указанные датчики и магнитные индукторы устанавливают на испытуемой трубе попарно-симметрично относительно линии, проходящей через указанный осевой надрез. Комплекс содержит намагничивающую систему, включающую магнитные индукторы, измерительную систему, содержащую датчики магнитного поля, соединенные с регистрирующим устройством. Датчики магнитного поля дополнительно соединены с регистрирующим устройством при помощи усилителей-дифференциаторов. Технический результат: расширение возможностей и повышение быстродействия измерения динамических параметров испытательного разрушения труб. 2 н. и 6 з.п. ф-лы, 1 ил.

1. Способ измерения параметров разрушающего испытания трубопроводов, при котором на испытуемой трубе выполняют осевой надрез заданной длины и глубины, нагружают трубу внутренним давлением, контролируют разрушение трубы при помощи системы датчиков, связанных с измерительным комплексом, отличающийся тем, что испытуемую трубу нагружают давлением, обеспечивающим возникновение инициированной указанным надрезом трещины и ее распространение в осевом направлении от середины надреза к концам трубы, при этом перемещение фронта трещины контролируют при помощи датчиков магнитного поля, которое создают при помощи магнитных индукторов, причем указанные датчики и магнитные индукторы устанавливают на испытуемой трубе попарно-симметрично относительно линии, проходящей через указанный осевой надрез.

2. Способ по п.1, отличающийся тем, что трубу нагружают давлением жидкости.

3. Способ по п.1, отличающийся тем, что трубу нагружают давлением газа.

4. Способ по п.1, отличающийся тем, что в качестве датчиков магнитного поля используют датчики Холла.

5. Способ по п.1, отличающийся тем, что в качестве магнитных индукторов используют постоянные магниты.

6. Способ по п.1, отличающийся тем, что для регистрации момента времени прохождения фронта трещины используется дифференцированный сигнал от датчика магнитного поля.

7. Комплекс для осуществления способа по п.1, содержащий намагничивающую систему, включающую магнитные индукторы, измерительную систему, содержащую датчики магнитного поля, соединенные с регистрирующим устройством, отличающийся тем, что магнитные индукторы и датчики магнитного поля установлены на поверхности испытуемой трубы попарно-симметрично относительно линии, проходящей через указанный осевой надрез, при этом датчики магнитного поля дополнительно соединены с регистрирующим устройством при помощи усилителей-дифференциаторов.

8. Комплекс по п.7, отличающийся тем, что магнитные индукторы выполнены в виде постоянных полюсовых магнитов.

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ ТРУБОПРОВОДОВ | 2002 |

|

RU2229707C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО ИСПЫТАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2342653C2 |

| СПОСОБ ИСПЫТАНИЯ ТРУБЫ | 2005 |

|

RU2298777C2 |

| Устройство для бокового выпуска закладочного материала | 1976 |

|

SU905497A1 |

Авторы

Даты

2013-05-20—Публикация

2011-06-29—Подача