струбцин с Г-образными механизмами прессования, образующими со струбцинами замкнутый контур, и размещенными в них пресс:формами с нагревательными элементами и привод, при этом расстояние между двумя рядами зеркально обращенных одна к другой струбцин остается постоянным.

Однако в известном устройстве не предусмотрена фиксация т обовой части обмот; ки, что приводит к параллельному сдвигу витковой изоляции по лобовой части и нарушению корпусной изоляции. В момент приложений усилия вдзможно заполнение еще невыбранных зазоров между пресс-планками и рейками вязкой изоляцией, что снижается качество выполняемых работ. Кроме того, не предусмотрена дорастяжка обмоток электрических машин в случае отклонения геометрической формы. Каждую сторону прессуемой обмотки укладывают между двумя пресс-формами и двумя рейками, все это устанавливают на зеркально отраженные струбцины. После опрессовки отводят в исходное положение все механйзмы, снимают четыре пресс-Формы и четыре рейки, этот цикл повторяется для каждой прессуемой обмотки.

Целью изобретения является повышение производительности, улучшение качества путем фиксации лобовой части, предварительной подпрессовки, а также одновременного прессования и дорастяжки.

Указанная цель достигается тем, что устройство для опрессовки пазовой изоляции обмоток электрических машин снабжено механизмом дорастяжки, состоящим из винтовой пары, соединенной со стойками через рычаги, при этом один конец стоек шарнирно установлен на две параллельные оси, а другой шарнирно соединен с прессформами, образующими замкнутый короб с пресс-планками, которые соединены с двумя рычагами механизма прессования, между которыми шарнирно установлен механизм предварительного прессования, выполненный в виде винтовой пары, двух ограничительных гаек и кулисы, между одной из ограничительных гаек и кулисой установлена пружина. Кроме того, устройство снабжено механизмом зажима лобовой части, выполненным в виде стойки, установленной на рси с возможностью возвратно-поступательного перемещения, элемента для фиксации лобовой части, фиксатора и перемещающегося вдоль оси фиксируемого упора.

Пресс-форма имеет Г-образный профиль, одна из полок которого подвижна относительно другой. Пресс-планка выполнена

Г-образной формы, одна из полок которой также подвижна относительно другой. Каждая Г-образная пресс-планка уст;аио лена на одном конце двуплечего рычага, который шарнирно соединен с другим рычагом, связанным с приводом и механизмом предварительного прессования, выполненным в виде винтовой пары и двух ограничительнь1х гаек, между которыми размещена пружина. При этом винтовая пара шарнирно соединена с другим концом двуплечего рычага. Оба рычага шарнирно соединены с одним концом кронштейна, другой конец которого шарнирно соединен, с Г-об5 разными Стойками, который через рычаги взаимодействуют с винтовой парой, соединенной с приводом..

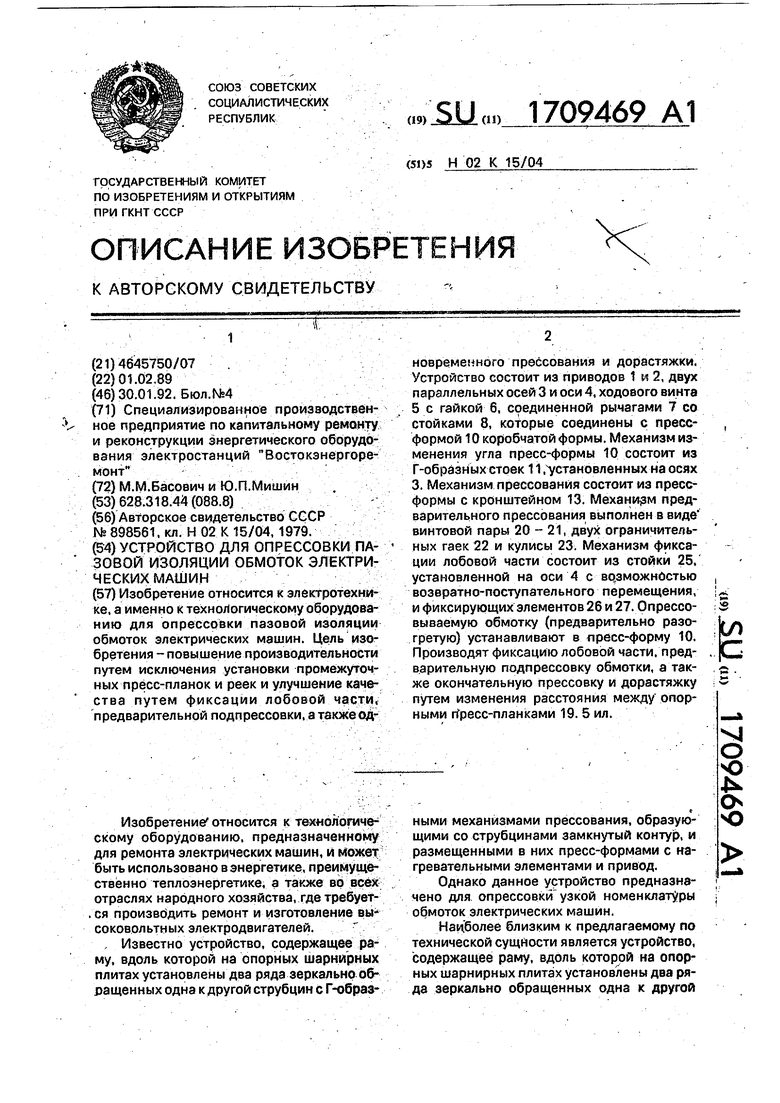

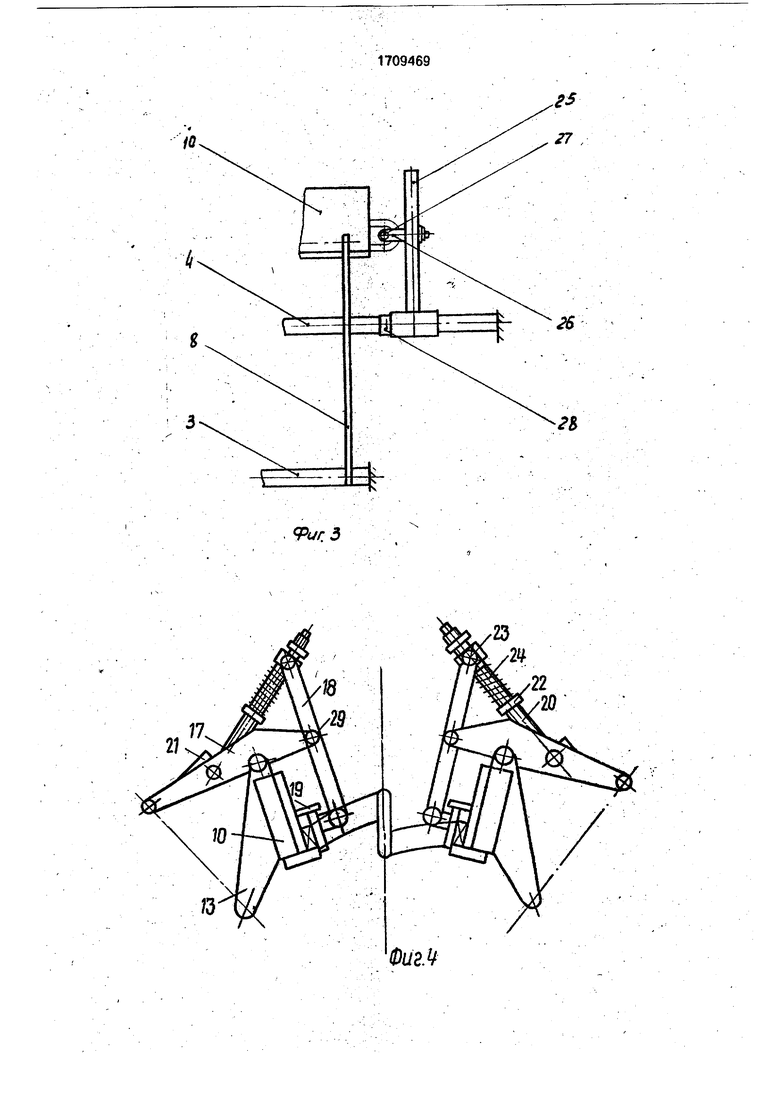

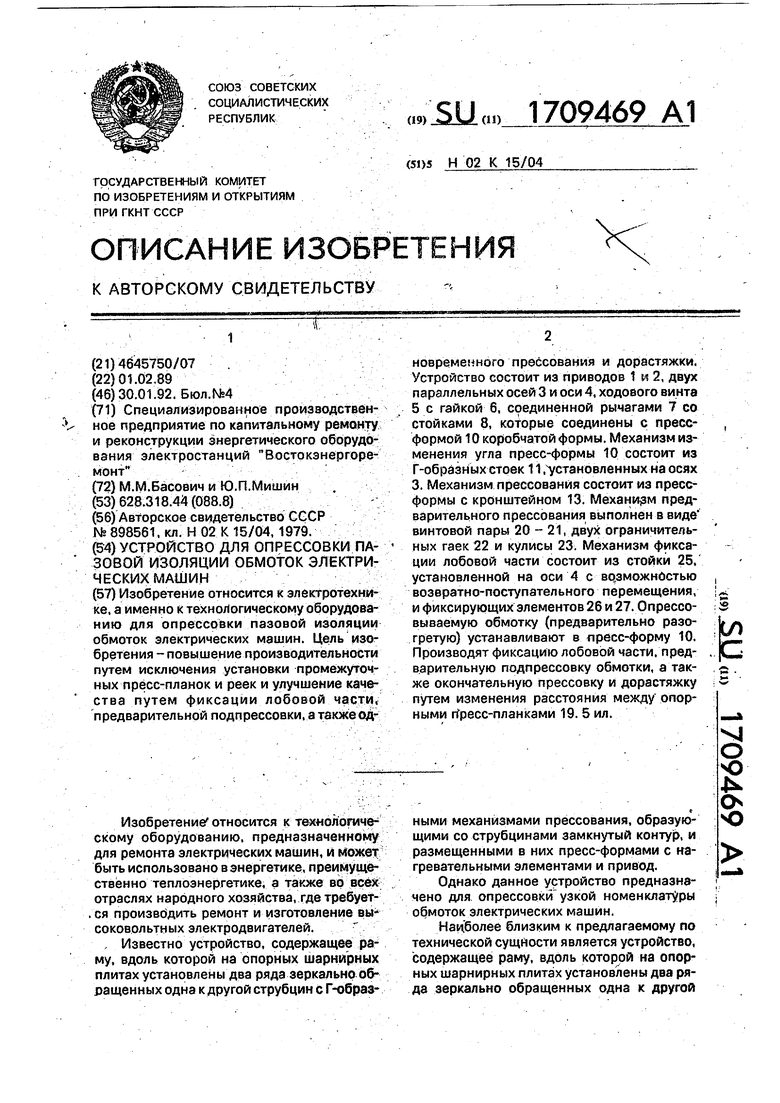

На фиг. 1 схематично изображено .устройство с расположением механизмов в ис0 ходном и рабочем положениях, общ,ий вид; на фиг.2 - механизм д растяжки; на фиг.З механизм фиксации лобовой части, вид сбоку; на фиг,4 - технологическая схема предварительной подпрессо.вки; на фиг.5 5 технологическая схема прессования.

Устройство состоит из приводов 1 и 2, двух параллельных осей 3 и оси 4, ходо1аого винта 5 с гайкой б, соединенной рычагами 7 со стойками 8. Один конец стоек 8 шарнир0 но соединен с осями 3 через неподвижно

установленный корпус подшипника 9, а дру-/

. гой - с пресс-формой ТО, образуя механизм

изменения расстояния между опорными

пресс-формами 10. Пресс-форма 10 имеет

5 коробчатую форму, где циркулирует вода.

Механизм изменения угла пресс-формы . 10 состоит из Г-образных стоек 11, установленных на осях 3. На вылете Г-образных стоек 11 шарнирно установлена винтовая

0 пара 12, которая также шарнирно соединена с пресс-формой 10. Механизм прессования состоит из пресс-формы 10 с кронштейном 13, на котором шарнирно установлен корпус подшипника 14, через который.проходит ходовой винт 15 с гайкой 16, кинематически соединенной через рычаги 17 и 18 с пресс-планкой 19. Между рычагами 17 и 18установ 1ен механизм предварительного прессования.

0 Механизм предварительного прессования выполнен в виде винтовой пары 20-21, двух ограничительных гаек 22 и кулисы 23, между которыми размещена пружина 24, при этом гайка 21 шарнирно установлена на

5 рычагах 17, а кулиса 23 шарнирно соединена с рычагами-18.

Механизм фиксации лобовой части состоит из качающейся стойки 25, установленной на оси 4 с возможностью возвратно-поступательного перемещения .

и элемента 26 для фиксации лобовой части фиксатором 27. Ход стойки ограничивает упор 28. .

Изменение расстояния между прессформами 10 производят следующим образом (фиг.2). Включают привод 1, сообщающий гайке 6 вертикальное перемещение, при этом ручаги 7 вместе со стойками 8 и опорными пресс-планками 10 расходятся в стороны.

Изменение угла пресс-форм 10 производят винтовойпарой 12.

Спрессовываемую обмотку (предварительно разогретую) устанавливают на пресс-формы 10. Производят фиксацию лобовой части обмотки (фиг.З), подводя стойки 25 к лобовой части обмотки и закрепляя ее элементом 26 при помощи фиксатора 27, предварительно выставляя упоры 28 на заданную величину. От привода 2 через винт 15 гайке 16 сообщается вертикальное перемещение. Шарнирно соединенные с ней рычаги 17 вместе с гайкой 21 и рычагом 18, поворачиваются относительно оси 29. При этом прегс-планка 19 (фиг.4), перемещаясь по дугообразной траектории, соприкасается с пресс- формой 10 производят предварительную подпрессовку обмотки, а затем, изменяя траекторию движения на линейную, по мере выборки упругости пружины 24. предварительно выставленной при помощи двух регулировочных гаек 22, движется параллельно полкам пресс-формы 10, образуя вместе с ней короб, внутри которого расположена прессуемая .часть обмотки (фиг.5).

При несовпадении геометрических параметров прессуемой обмотки одновременна с прессовкой производят дорастяжку путем изменения расстояния между опорными пресс-планками 10 (фиг.2).

Использование винтовой пары, соединенной с-системой рычагов, обеспечивает изменение расстояния между пресс-формами в широких диапазонах. Изменение угла пресс-форм, которое производят винтовойпарой, дает возможность выставить опорные пресс-формы на заданный угол. Фиксация лобовой части обмотки исключает параллельный сдвиг ее витков и нарушение корпусной изоляции, что повышает качество выполняемых работ. Использование механизма предварительной подпрессовки,

обеспечивающего предварительную прессовку двух параллельных сторон обмотки, с последующим перемещением Г-образных пресс-планок.параллельно пресс-форме до 5 образования замкнутого коробчатого контура, обеспечивает высокое качество выполняемых работ. Использование Г-образной пресс-формы и Г-образных пресс-планок, одна из полок которых подвижна относительно другой, позволяет выполнять прессовку виткозой, а затем и корпусной изоляции. Кроме того, габариты пресс-формы позволяют производить прессовку пазовой части секции растянутой в лодочку, а

5 также повысить производительность труда путем исключения установки промежуточных пресс-планок и реек. Все это дел/ается устройство универсальным, простым в эксплуатации и надежным в работе.

0 Формула изобретени:

Устройство для опрессовки пазовой изоляции обмоток электрических машин, содержащее привод, механизм изменения угла пресс-форм, механизм прессования,

5 выполненный в виде винтовой пары, шарнирно соединенно. , двумя рычагами, на конце которых установлена пресс-планка, отличающееся тем, что, с целью. повь1шения производительности путем исключения установки промежуточных пресспланок и реек и улучшения качества, путем фиксации лобовой части, предварительной подпрессовки, а также одновременного прессования и дорастяжки, оно

5 снабжено механизмом дорастяжки, выполненным в виде винтовой парУ, соединенной через рычаги с двумя парами стоек, один конец каждой пары которых установлен на своей оси, а другой шарнирно соединен с

0 п|)есс-формами, образующими замкнутый короб с пресс-планками, соединенными с двумя рычагами механизма прессования, механизмом предварительного прессования, установленным между последник и,вы5 полненным в виде винтовой пары, на винте которой установлены две ограничительные гайки и подпружиненная кулиса между ними, и механизмом лобовой части, выполненным в виде стойки, установленной на оси с

0 возможностью цозвратно-поступательного перемещения и ее фиксации на ней, иесу(цей элемент для фиксации лобовой части.

2

Ю

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для опрессовки и термообработки пазовой изоляции обмоток электрических машин | 1979 |

|

SU898561A1 |

| Станок для растяжки и формовки обмоток электрических машин из лодочки в секцию | 1989 |

|

SU1737637A1 |

| Устройство для переплетных работ | 1989 |

|

SU1719245A1 |

| Устройство для осевой подпрессовки обмоток трансформаторов | 1987 |

|

SU1737528A1 |

| ПРЕСС ДЛЯ КИПОВАНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1993 |

|

RU2084347C1 |

| Способ формования катушки роторной обмотки турбогенератора с полным водяным охлаждением и линия для его осуществления | 1990 |

|

SU1737638A1 |

| Устройство для прессования листового табака в кипы | 1957 |

|

SU114433A1 |

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU775828A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ СТЕРЖНЕЙ ЭЛЕКТРИЧЕСКИХ МАШИН С ТЕРМОРЕАКТИВНОЙ ИЗОЛЯЦИЕЙ | 1966 |

|

SU183816A1 |

| ВЕЛОМОБИЛЬ | 2009 |

|

RU2434777C2 |

Иэобретение относится к электротехнике, а именно к технологическому оборудованию для опрессрвки пазовой изоляции обмоток электрических машин. Цель изобретения - повышение производительности путем исключения установки проме1жутоц- ных пресс-планок и реек и улучшение качества путем фиксации лобовой части, предварительной подпрессовки, а также од-новреме»ного прессования и дорастяжки. Устройство состоит из приводов 1 и 2, двух параллельных осей 3 и оси 4, ходового винта 5 с гайкой 6, соединенной рычагами 7 со стойками 8, которые соединены с пресс- формой 10 коробчатой формы. Механизм изменения угла пресс-формы 10 состоит из Г-образных стоек 11 ."установленных на осях 3. Механизм прессования состоит из пресс- формы с кронштейном 13. Механизм предварительного прессования выполнен в виде* винтовой пары 20 - 21, двух ограничительных гаек 22 и кулисы 23. Механизм фиксации лобовой части состоит из стойки 25, установленной на оси 4 с вцзможнОстью возвратно-поступательного перемещения, и фиксирующих элементов 26 и 27. Опрессо- выааемую обмотку (предварительно разогретую) устанавливают в лресс-форму 10. Производят фиксацию лобовой части/предварительную подпрессовку обмотки, а также окончательную прессовку и дорастяжку путем изменения расстояния между' опорными гГресс-планками 19.5 ил.Изобретение' относится к тех«олЬгич1ен скому оборудованию, предназначенко1!4у для ремонта электрических машин, И может быть использовано в энергетике, преимущественно теплоэнергетике, а также во всех отраслях народного хозяйства, где требуеТ- .ся производить ремонт и изготовление вы* соковольтных электродвигателей.'. Известно устройство, содержащее раму, вдоль которой на опорных шарнирных плитах установлены два ряда зеркально Обращенных одна к другой струбцин с Г-образ-ными механизмами прессования, образующими со струбцинами замкнутый контур, и размещенными в них пресс-формами с нагревательными элементами и привод.Однако данное устройство предназначено для опрессовкй узкой номенклатуры обмоток электрических машин.Наиболее близким к предлагаемому по технической сущности является устройство, содержащее раму, вдоль которой на опорных шарнирных плитах установлены два ряда зеркально обращенных одна к другойS2 с>& о

fPurZ

10

иг 5

Шг.ч

Ш

Фиг5

| Устройство для опрессовки и термообработки пазовой изоляции обмоток электрических машин | 1979 |

|

SU898561A1 |

| кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-01-30—Публикация

1989-02-01—Подача