Изобретение относится к области электроизоляционной техники и может быть использовано при изготовлении .изоляции обмоток электрических машин.

Известен способ изготовления изоляции lj j- заключающийся в нанесении на обмотки пропитанных слюдо- содержащих лент, нанесении поверх изоляции защитных лент, помещении обмо-ток в котел, нагретый до 150-16О С, разогреве изоляции обмоток, вакуумиро- вании, гидростатической опрессовке битумом и выпечке изоляции под давлением. После вышеперечисленных операций битум сливается, стержни после охлаждения очищаются от битума и защитного материала.

В настоящее время этот способ широко применяется на электромашиностроительных заводах. Но он имеет ряд недостатков.

Методом гидростатической опрессовки нельзя пользоваться при изолировке об- моток лентами с содержанием связую-

щего больше, чем должно быть в изоляции. Избыток связующего не дает возможность получить необходимые раз- обмоток. Для удаления избытка связующего и получения заданных размеров обмотки применяют предварительную подпрессовку изоляции в прессах или пресс-формах, что усложняет и удлиняет процесс изготовления обмотки. Процесс перегонки битума и режим гицростатн10ческого прессования осуществляется при 150-16О С, что достаточно длительно во времени. Тем самым исключается применение в лентах составов с малым временем желирования. Йаличие в рабочем

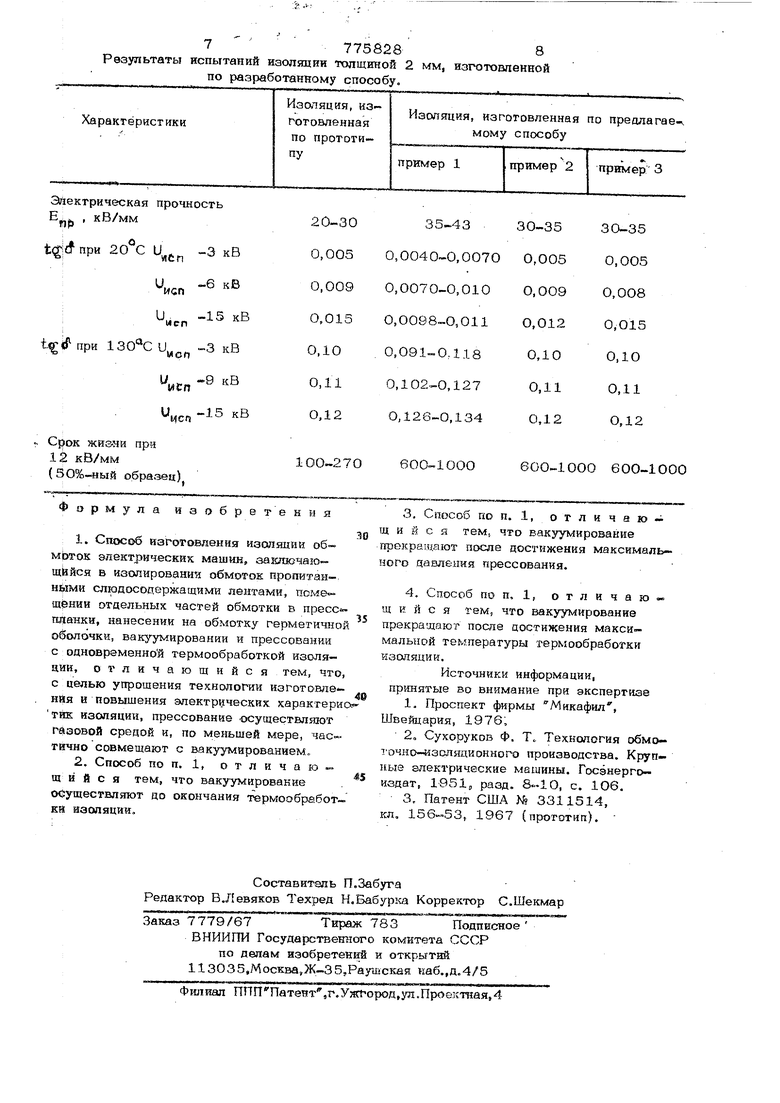

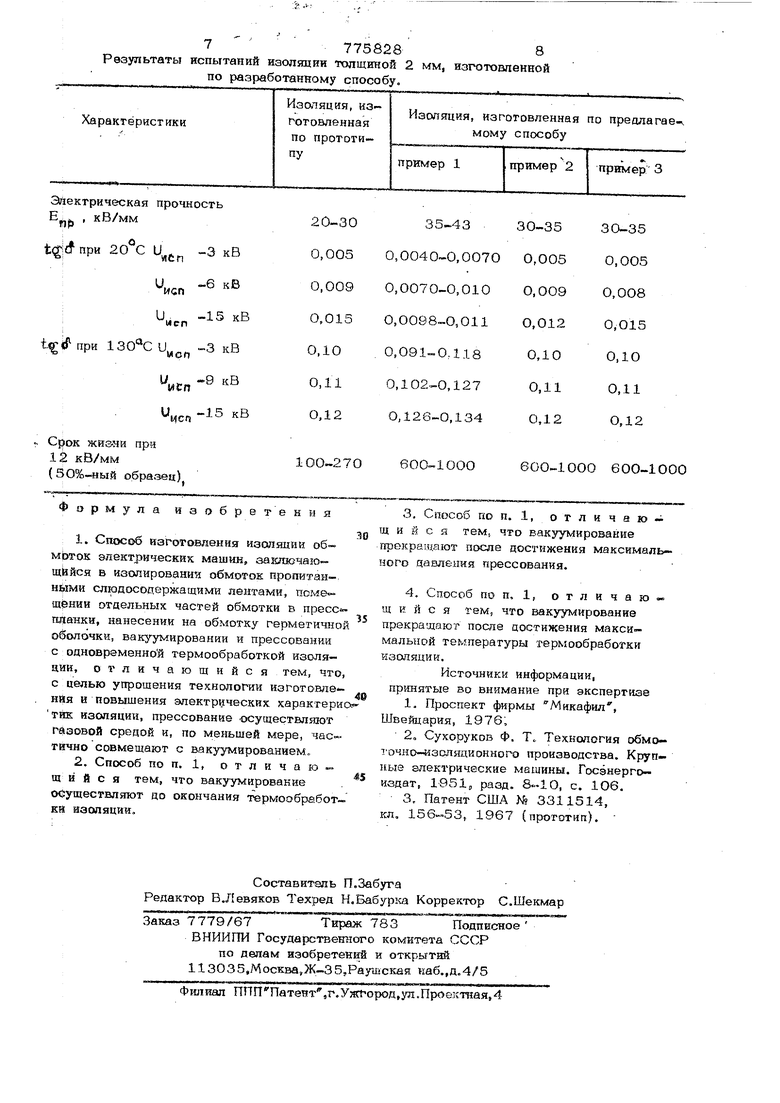

15 котле битума затрудняет получение глубокого вакуума, так как разогретый до 15О-16ОС битум сильно газит. Со временем вязкость битума нарастает и необходимо периодически добавлять легко20плавкий битум для поддержания определенной ее величины, что усложняет проведение процесса. При применении метода гидроопрессовки и даже с использова- нйем предварительной подпрессовки ()бМотки подвергаюгся калибровке по тол-щйне. Эта операция ручная, тр доемкая и по вредности нежелательна для работающих. Иногда битум проникает под защитное покрытие и загрязняет поверхность обмоток. Наиболее, близким к предлагаемому способу является способ изготовления изоляции, заключающийся в нанесении на обмотки сухих лент с промазкой лакрм или пропитанных лент, помещении оёмотки в герметичную трубу, например, иэ облученного полиэтилейа, при этом обмотка полностью изолирована от окру) Ж)ающей атмосферы, кроме двух концов трубы (3j. Оба конца трубы соединяютCJI с вакуум-йасосом, который включаетс при достижении температуры на обмЬтке С, таким образом произт в дится вакуумная сушка. Затем оба конца трубы закрываются. После этого обмотка опрессовывается в прессе или з4 счет усадки полиэтилена при темпер$туре, причем в этом случае оболочка входит в состав изоляции. способ также имеет недостатки. Прессование только за счет усадки полиэтилена не может обеспечить изоляцию с высокими характеристиками, так как полиэтилен при усадке развивает недостаточные усилия для качественного прессования. Прессование в прессе или пресс-форме не обеспечивает равномерного качества изоляции обмотки, особен но в месте выхода обмотки из паза, если прессуется только пазовая часть, и н углу и в лобовой части, если прессуется все изделие. Для каждого типоразмера обмоток необходима свря пресс-форма, что экономически дорого. Целью изобретения является упрощение технологии изготовления и повышение электрических характеристик изоляции. Поставленная цель достигается описы ваемым способом изготовления изоляции обмоток электрических машин, заключаю щихся в изолировании обмоток пропитан ными слюдосодержащими лентами, помещении отдельных частей обмотки в прес плащей, нанесении на обмотку герметичной оболочки, вакуумировании и прессов нии с одновременной термообраоткой изоляции. Предложенный способ отличается от иавестных тем, что прессование осущес вляют газовой средой и, по меньщей ме астично совмещают с вакуумированием. ри этом вакуумирование продолжают до кончания термообработки изоляции или рекращают после достижения максималього давления прессования или после до- гижения максимальной температуры термобработки изоляции. На обмотки наносятся пропитанные слюдосодержащие ленты, после чего на пазовые части наносятся пресс-планки, фиксирующие геометрические размеры обмотки, а на лобовые части накладываются легкие эластичные металлические планки. Поверх планок помещается пористый материал, например пропиточная фильтровальная бумага или металлическая сетка. Количество материала закладывается из расчета заполнения порами материала возможных излишков связующего. Поверх обмотки наносится вакуумплотное покрытие, способное передавать на поверхность обмоткк давление до 1О кгс/см. В качестве такого покрытия могут использоваться эластишые самосклеивающиеся ленты или трубы. Внутренняя полость обмотки через шт;л1ер присоединяется к BaKyyMHoivij- насосу. Обмотки помещаются на раму и загружаются в котел. Штуцера обмоток присоединяются S многорожковому коллектору, который присоединяется к вак мному насосу. Котел может быть разогрет до бО- 12О°С, и тогда после вакуумирования и прессования изоляции газовой средой для отверждения связующего температура котла поднимается до 150-17О С, или обмотки помещаются в разогретый до 15О-17О С котел, где для замедления процесса разогрева изоляции обмоток используются экраны с большой теплоемкостью и малой теплопроводностью. В любом варианте изоляция должна ваKyjTvmpoBaTbCH; и прессоваться-при такой температуре, которая обеспечивает для связующего состояние подвижности. Вакуумирование в зависимости от требований к изоляции, от типа связующего в ленте (процента летучих, времени гелвобразованкп и полимеризации), от вакуумплотности покрытия обмотки, мощности откачной системы может длиться до полного отверждения изоляции, может быть прекращено после достижения давления и может быть прекращено после достижения температуры термообработки изоляции. Для облегчения вакуумирова- НИИИЗОЛЯЦИИ вакуумир)уются одновременно обмотки и котел, после чего в котел подается газ, например азот, и давленнем 10 кгс/см прессуют изоляцию. Термообработка изоляции производится под давлением. Пример 1. На обмотки наносилось 12 слоев пропитанной ленты на апоксиноволачной смоле, поверх изоляции надевались пресс-планки, обеспечивающие толщину изоляции 2 ММ| затем на обмот ку надевалась резиновая труба, которая с одной стороны герметизировалась, а с другой стороны через специальное устройство подключалась к вакуумному насосу, затем обмотка помещалась в котел и разогревалась до температуры . После вакуумирования изоляции и котла в течение 2 ч в котел подавалось давление азотом 1О кгс/см , затем тем пература поднималась до 160°С и при этой температуре и при непрерывном вакуумировании изоляции последняя после прогрева выдерживалась в течение 4 ч, после чего давление снималось, обмотка охлаждалась и проводились испыта ния,. результаты которых приведены в таблице. Пример 2. Обмотки изолировались 24 слоями ленты на эпоксииоволачном связующем, поверх изол5щии на пазо вую и лобовые части надевались пресспланки, обеспечивающие размер изоляции, затем сверху обмотка покрывалась липкой термоусаживающейся полимерной пленкой, обмотка герметизировалась с одной стороны , а с другой подключалась через специальное устройство к вакуумному насосу. Затем обмотка помещалась в котел, который разогревался до 16ОС при непрерьгоном вакуумировании в течени 3 ч, подавалось давление воздухом 10 кгс/см, после чего вакуумный насос отключался и обмотки выдерживались под давлением и при температурю после прогрева изоляции в течение 6 ч. Далее давление снималось, обмотка охлаждалась И проводились испытания, результаты которых приведены в таблице. Пример 3. Обмотки изолировались 26-ю слоями ленты на эпоксиполиэфирной смоле, поверх изоляциина пазовую часть надевались пресс-планки, обеспечивающие размер изоляции, сверху планок асялещался пористый материал (фильтровальная бумага общей толщиной 3 мм). Все обматывалось липкой эластичной лентой, обмотки ге{ «етизировались с одной стороны, а с другой стороны подключа- лись через специальное устройство к вакуумному насосу. Затем обмотка помешалась в котел, который разогревался до . Обмотки вместе с котлом вакуу- мировались в течение 4 ч, после чего в котел подавалось давление азотом 1О кгс/см , затем температуру поднимали до 160 С, вакуумный насос отключался и изоляция термообрабатывалась в течение 16 ч, после чего обмотки охлаждались и проводились испытания, результаты которых приведены в таблице. Из результатов таблицы видно, что изоляция, изготовленная по предлагаемому способу, имея величины диэлектрических потерь при 2О и 13О С в зависимости от напряжения на уровне известного способа, значительно превышает уровни кратковременной и длительной электрической прочности, что определяет эксплуатационную надежность изоляции. При данном процессе обеспечивается равномерное цавление опрессовки изоляции по всей длине обмотки при одновременном ее вакуумировании, что обеспечивает необходимые размеры изоляции по всей длине обмотки и высокие характеристики изоляции; обеспечивается чистота процесса (газ вместо битума), давление создается газом; нет необходимости в прессах и пресс-формах, представляется всхэможность использовать имеющееся на электромашиностроительных заводах йвтоклавное оборудование.

7775S288

Рвз ьтаты испытаний иэолявяи толщиной 2 мм, изготовленной по разработанному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2011 |

|

RU2492569C2 |

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU792504A1 |

| Способ изготовления изоляции стержней обмоток электрических машин | 1991 |

|

SU1801242A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ | 1979 |

|

SU803806A1 |

| Способ изготовления обмоток | 1976 |

|

SU599709A2 |

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU725151A1 |

| Способ изготовления изоляции катушечных обмоток электрических машин | 1979 |

|

SU782056A1 |

| Способ изготовления электрической изоляции стержней обмоток электрических машин и аппаратов | 1961 |

|

SU145273A1 |

| Стержневая обмотка высоковольтной электрической машины и способ ее изготовления | 1985 |

|

SU1676008A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2366060C1 |

Авторы

Даты

1980-10-30—Публикация

1978-09-11—Подача