Известно также устройство для загрузки цилиндрических аппаратов, содержащее раму, вибратор и контактный элемент в виде сот или набора коаксиальных цилиндров. Устройство помещают в аппарат, соты заполняют зернистым материалом, включат вибратор, по мере уплотнения слоя устройство поднимают с помощью грузоподъемного механизма. В случае применения контактного элемента в виде коаксиальных цилиндров зернистым материалом сначала заполняется пространство между стенкой аппарата и большим цилиндром и производится утряска. Затем заполняется следующий объем между цилиндрами, после чего большой цилиндр извлекают из слоя и на зернистый материал снова накладывают вибрацию. Эту операцию продолжают, пока весь слой не загружен.;

Загрузка аппаратов с помощью известного устройства довольно трудоемка, а для трубчатых реакторов при длине труб, достигающей 15 м, неприменима. Кроме того, сформированный нерегулярный слой не лишен структурных неоднородностей, что в трубчатых печах приводит к местным перегревам стенок реакционных труб и появлению прогаров.

Целью изобретения является увеличение эффективности использования объема труб за счет формирования плотной упорядоченной структуры катализаторного слоя.

В уртройстве для упаковки шарового катализатора в трубах реактора, содержащем питающую трубку подачи гранул катализатора, вибропривод и жестко связанный с ним контактный элемент, последний элемент выполнен в виде расположенного соосно с трубой перевернутого стакана с отверстием в центре днища, с конусностью внешней поверхности стенок 5 - 15°, внутренней 15 - 45°,причем диаметр широкой его части меньше диаметра трубы реактора на два размера гранул, а расстояние его от среза питающей трубки составляет 1,5-3 диаметра гранул.

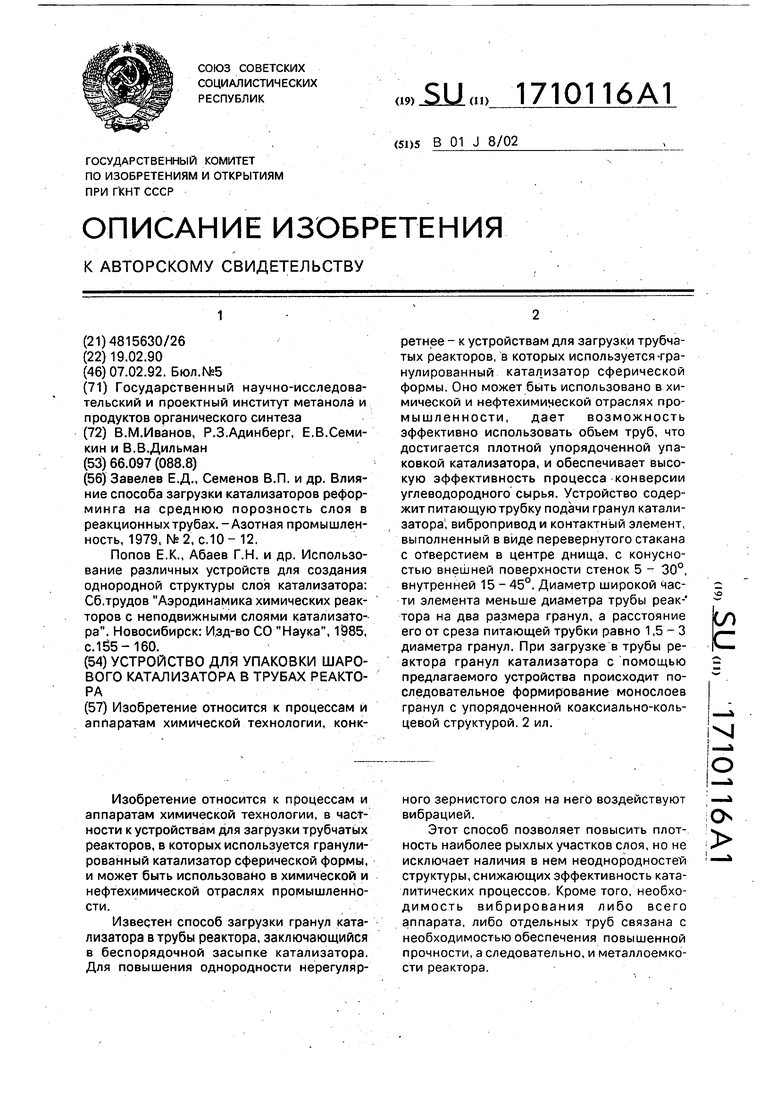

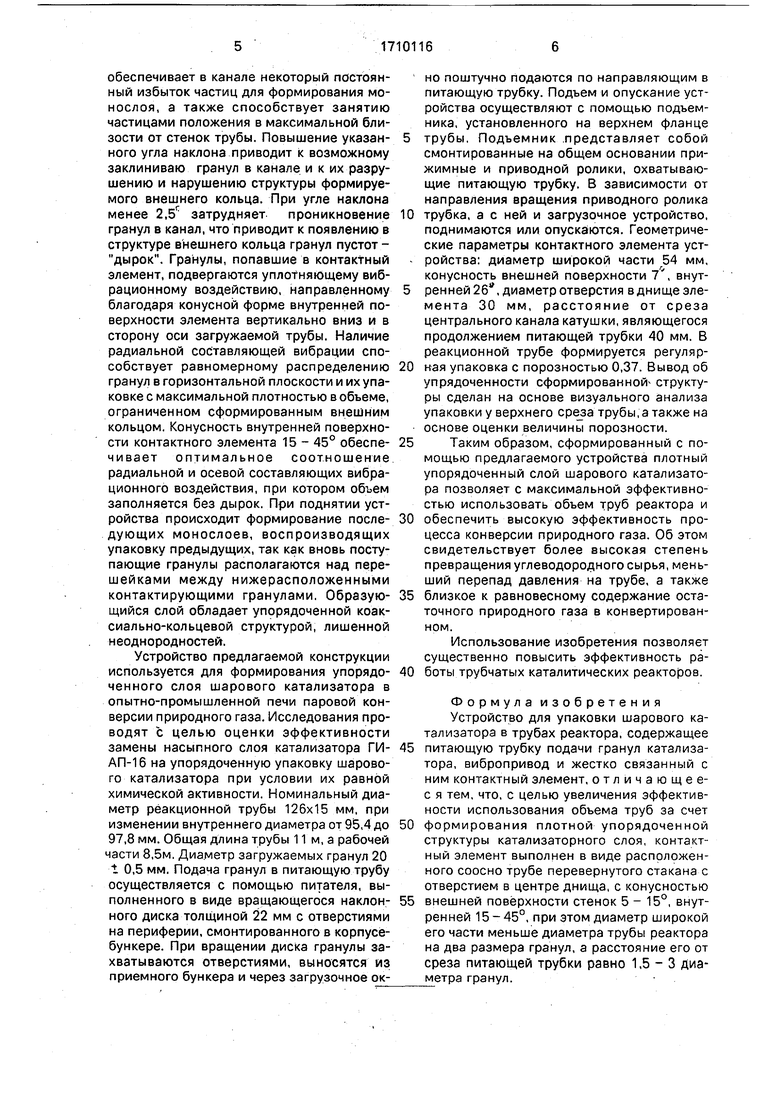

На фиг.1 показано устройство для упаковки шарового катализатора, продольное сечение; на фиг.2 - контактный элемент, сечение.

Устройство состоит из питающей трубки 1 для подачи гранул, катализатора 2, контактного элемента 3, жестко соединенного с помощью стержней 4 с подвижным сердечником 5 вибратора, например электродинамического типа, содержащего катушку 6 с центральным каналом и возвратные пружины 7. Устройство центрировано относительно загружаемой трубы 8 реактора за счет гарантированного зазора между стенками трубы и торцами катушки. Питание катушки вибратора осуществляется от регулятора напряжения.

Предлагаемое устройство работает следующим образом.

Перед началом загрузки устройство опускают в загружаемую трубу 8 до момента касания контактным элементом 3 поддерживающей решетки или днища трубы. Подъем и опускание устройства осуществляют с помощью подъемника (не показан), После опускания устройства на катушку 6 подают напряжение и в питающую трубку 1 засыпают катализатор по возможности равномерно на протяжении всего времени загрузки. Устройство постепенно, по мере роста слоя, извлекают из трубы. Вовремя работы поступающие по питающей трубке 1 гранулы катализатора 2 разделяются на два потока, из

0 которых один через отверстие в днище контактного элемента (диаметр отверстия в 1,5 - 2 раза больше диаметра гранулы катализатора) попадает в его внутреннюю часть, а второй - в кольцевой канал, образованный

5 стенкой загружаемой трубы и внешней поверхностью контактного элемента. При расстоянии контактного элемента от среза питающей трубки менее 1,5 диаметров гранул затрудняется истечение последних из

0 питающей трубки, а превышение указанного расстояния трех диаметров гранул приводит к чрезмерному заполнению пространства над контактным элементом, что вызывает изменение параметров вибрации (амплитуда колебаний зависит от величины несферичности гранул, дисперсности состава и состояния их поверхности, но не превышает 1,5-2 мм) или разрушение гранул. Те из гранул, что попадают в кольцевой

0 сужающийся канал, по мере продвижения к наиболее узкой его части, укладываются с максимальной плотностью, образуя концентрический монослой. Указанная упаковка является результатом совместного воздействия вибрации, ориентирующего влияния профиля канала и его геометрических параметров. Так сужающийся кольцевой канал с минимальной шириной, равной наибольшему возможному размеру гранул, исключает

0 расположение гранул в нижней части канала, отличное от концентрического кольца. Вибрация обеспечивает подвижность гранул в канале, благодаря чему они укладываются наиболее плотно. При этом важным

5 параметром является угол наклона внутренней стенки канала, который обусловливается конусностью внешней поверхности контактного элемента, равной 5 - 15°. Экспериментально определенный оптимальный угол наклона составляет 2,5 - 7,5°, что

обеспечивает в канале некоторый постоянный избыток частиц для формирования монослоя, а также способствует занятию частицами положения в максимальной близости от стенок трубы. Повышение указанного угла наклона приводит к возможному заклиниваю гранул в канале и к их разрушению и нарушению структуры формируемого внешнего кольца. При угле наклона менее 2,5 затрудняет проникновение гранул в канал, что приводит к появлению в структуре внешнего кольца гранул пустот дырок. Гранулы, попавшие в контактный элемент, подвергаются уплотняющему вибрационному воздействию, направленному благодаря конусной форме внутренней поверхности элемента вертикально вниз и в сторону оси загружаемой трубы. Наличие радиальной составляющей вибрации способствует равномерному распределению гранул в горизонтальной плоскости и их упаковке с максимальной плотностью в объеме, ограниченном сформированным внешним кольцом. Конусность внутренней поверхности контактного элемента 15 - 45° обеспечивает оптимальное соотношение, радиальной и осевой составляющих вибрационного воздействия, при котором объем заполняется без дырок. При поднятии устройства происходит формирование последующих монослоев, воспроизводящих упаковку предыдущих, так как вновь поступающие гранулы располагаются над перешейками между нижерасположенными контактирующими гранулами. Образующийся слой обладает упорядоченной коаксиально-кольцевой структурой, лишенной неоднородностей.

Устройство предлагаемой конструкции используется для формирования упорядоченного слоя шарового катализатора в опытно-промышленной печи паровой конверсии природного газа. Исследования проводят с целью оценки эффективности замены насыпного слоя катализатора ГИАП-16 на упорядоченную упаковку шарового катализатора при условии их равной химической активности. Номинальный диаметр реакционной трубы 126x15 мм, при изменении внутреннего диаметра от 95,4 до 97,8 мм. Общая длина трубы 11 м, а рабочей части 8,5м. Диа.метр загружаемых гранул 20 1 0,5 мм. Подача гранул в питающую трубу осуществляется с помощью питателя, выполненного в виде вращающегося наклонного диска толщиной 22 мм с отверстиями на периферии, смонтированного в корпусебункере. При вращении диска гранулы захватываются отверстиями, выносятся из приемного бункера и через загрузочное окно поштучно Подаются по направляющим в питающую трубку. Подъем и опускание устройства осуществляют с помощью подъемника, установленного на верхнем фланце

трубы. Подъемник .представляет собой смонтированные на общем основании прижимные и приводной ролики, охватывающие питающую трубку. В зависимости от направления вращения приводного ролика

трубка, а с ней и загрузочное устройство, поднимаются или опускаются. Геометрические параметры контактного элемента устройства: диаметр широкой части 54 мм, конусность внешней поверхности 7, внутренней 26, диаметр отверстия в днище элемента 30 мм, расстояние от среза центрального канала катушки, являющегося продолжением питающей трубки 40 мм. В реакционной трубе формируется регулярная упаковка с порозностью 0,37. Вывод об упрядоченности сформированной- структуры сделан на основе визуального анализа упаковки у верхнего среза трубы, а также на основе оценки величины порозности.

Таким образом, сформированный с помощью предлагаемого устройства плотный упорядоченный слой шарового катализатора позволяет с максимальной эффективностью использовать объем труб реактора и

обеспечить высокую эффективность процесса конверсии природного газа. Об этом свидетельствует более высокая степень превращения углеводородного сырья, меньший перепад давления на трубе, а также

близкое к равновесному содержание остаточного природного газа в конвертированном.

Использование изобретения позволяет существенно повысить эффективность работы трубчатых каталитических реакторов.

Формула изобретения Устройство для упаковки шарового катализатора в трубах реактора, содержащее

питающую трубку подачи гранул катализатора, вибропривод и жестко связанный с ним контактный элемент, отличающеес я тем. что, с целью увеличения эффективности использования объема труб за счет

формирования плотной упорядоченной структуры катализаторного слоя, контактный элемент выполнен в виде расположенного соосно трубе перевернутого стакана с отверстием в центре днища, с конусностью

внешней поверхности стенок 5 - 15°, внутренней 15-45°, при этом диаметр широкой его части меньше диаметра трубы реактора на два размера гранул, а расстояние его от среза питающей трубки равно 1,5-3 диаметра гранул.

i

фаг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубчатый каталитический реактор | 1991 |

|

SU1810096A1 |

| Установка для получения питьевой воды из морской | 1984 |

|

SU1248960A1 |

| Контактный аппарат | 1988 |

|

SU1604458A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПЛОТНЫХ КАТАЛИЗАТОРНЫХ СЛОЕВ | 2002 |

|

RU2250132C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2008 |

|

RU2371243C1 |

| Каталитический реактор | 2018 |

|

RU2674950C1 |

| РЕАКТОР С БЛОЧНЫМ КАТАЛИЗАТОРОМ СОТОВОЙ СТРУКТУРЫ | 2000 |

|

RU2172643C1 |

| Каталитический реактор | 1989 |

|

SU1699580A1 |

| КАТАЛИТИЧЕСКАЯ УСТАНОВКА | 2015 |

|

RU2673839C2 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ | 2001 |

|

RU2185233C1 |

Изобретение относится к процессам i/i аппаратам химической технологии, конк-Изобретение относится к процессам и аппаратам химической технологии, в 4act- ности к устройствам для загрузки трубчать1х реакторов, в которых используется гранулированный катализатор сферической формы, и может быть использовано в химической и нефтехимической отраслях промышленности.Известен способ загрузки гранул катализатора в трубы реактора, заключающийся в беспорядочной засыпке катализатора. Для повышения однородности нерегуляр-peTHjee - к устройствам для загрузки трубчатых реакторов, в которых используется-гранулированный катализатор сферической формы. Оно может быть использовано в химической и нефтехими11еской отраслях про- мышленности, дает возможность аффективно использовать объем труб, что достигается плотной упорядоченной упаковкой катализатора, и обеспечивает высокую эффективность процесса конверсии углеводородного сырья. Устройство содержит питающую трубку подачи гранул катализатора', вибропривод и контактный элемент, выполненный в виде перевернутого стакана с отверстием в центре днища, с конусностью внешней поверхности стенок 5 - 30°, внутренней 15 - 45°. Диаметр широкой Части элемента меньше диаметра трубы реак-' тора на два размера гранул, а расстояние его от среза питающей трубки равно 1,5 - 3 диаметра гранул. При загрузке в трубы реактора гранул катализатора с помощью предлагаемого устройства происходит последовательное формирование монослоев гранул с упорядоченной коаксиально-коль- цевой структурой. 2 ил.ного зернистого слоя на него воздействуют вибрацией.Этот способ позволяет повысить плотность наиболее рыхлых участков слоя, но не исключает наличия в нем неоднородностеХ^ структуры, снижающих эффективность каталитических процессов. Кроме того, необходимость вибрирования либо всего аппарата, либо отдельных труб связана с необходимостью обеспечения повышенной прочности, а следовательно, и металлоемкости реактора.^^ оio^:>&

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Влияние способа загрузки катализаторов рефор- минга на среднюю порозность слоя в реакционных трубах | |||

| -Азотная промышленность, 1979, №2, с.10-12.Попов Е.К., Абаев Г.Н | |||

| и др | |||

| Использование различных устройств для создания однородной структуры споя катализатора: Сб.трудов "Азродинамика химических реакторов с неподвижными слоями катализатора" | |||

| Новосибирск: Изд-во СО "Наука", 1'985, с.155-160. | |||

Авторы

Даты

1992-02-07—Публикация

1990-02-19—Подача