Изобретение относится к переработке абразивных материалов и может быть использовано для извлечения кондиционных абразивных материалов, магнитных и немагнитных металлов и связующих материалов из отходов абразивных материалов.

Известен способ яереработки абразйёных материалов, включающий магнитную сепарацию, химическое обогащение и классифика14ию по зерновому составу.

Недостатками этого способа является низкая степень извлечения перерабатываемых материалов и высокие затраты энергии. В процессе магнитной сепарации из перерабатываемой смеси извлекаются только металлы, способные намагничиваться. Немагнитные включения остаются в смеси. Частично ати включения удаляются в процессе химического обогащения, т.е. удаление примесей химическим путем. Однако химическое обогащение - трудо- и энергоемкий

процесс, заключающийся в обработке абразивных материалов щелочным раствором в барабане, отмывании от остатков щелочного раствора на вакуум-фильтре, обработке раствором кислоты в барабане, отмывании от кислоты на вакуум-фильтре, сушке.

При использовании такого способа необходимы очистные сооружения для сточных вод. Необходимо также принятие дополнительных мер по охране труда.

Наиболее близким по технической сущности к предлагаемому является способ переработки абразивных материалов, включающий их дробление, измельчение, магнитную сепарацию, классификацию по зерновому составу, нагрев до 50-180 С. электростатическую сепарацию при напряженности электрического поля 3-8 кВ/см.

Недостатками атого способа являются низкая степень извлечения материалов, содержащихся в перерабатываемых отходах, и высокие затраты энергии.

Недостатки обусловлены тем, что в процессе электростатической сепарации разделению подвержены только те немагнитные включения, величина электростатического заряда которых значительно отличается от величины электростатического заряда других немагнитных включений. Можно, например, перерабатываемую смесь разделить на абразивные материалы, если они присутствуют в смеси, однако степень разделения невысокая. Если смесь абразивных материалов состоит из нормального электрокорунда, легированного электрокорунда, карбида кремния, белого электрокорунда и т.д., степень разделения этой смеси на составляющие очень низкая, так как они имеют незначительные различия в величине.электростатического заряда. По этой же причине имеет место низкая степень разделения на составляющие металлических немагнитных материалов или связующих материалов, которые после электростатической сепарации представляют собой смесь металлических 1 емагнитных материалов и смесь связующих материалов.

Электростатическую сепарацию проводят при высокой температуре и высокой напряженности электрического поля, что обусловливает высокие затраты энергии на переработку абразивных материалов.

Целью изобретения является повышение степени извлечения материалов, содержащихся в перерабатываемых отходах, и снижение расхода энергии.

Поставленная цель достигается тем, что в способе переработки отходов абразивных материалов, включающем их магнитную и электростатическую сепарацию и классификацию по зерновому составу, отходы абразивных материалов, содержащие металлические включения, перед магнитной сепарацией перемешивают в течение 2-10 мин, а электростатическую сепарацию осуществляют при напряженности электрического поля 0,8-5,0 кВ/см.

При механической обработке инструментов из различных абразивных материалов в процессе их механической обработки, а также при обработке абразивным инструментом изделий из магнитных и немагнитных металлов образуется значительное количество отходов, представляющих собой .смесь абразивных материалов, например нормальный электрокорунд, .легированный электрокорунд, карбид кремния, белый электрокорунд и т.д.., металлических включений - черных и цветных металлов, дорогостоящих электротехнических с талей.

магнитных и немагнитных металлических сплавов и др., а также связующих материалов.

Разделение этих материалов, представляющих собой многокомпонентные смеси, известными способами переработки невозможно. В настоящее время из них могут быть извлечены только магнитные металлические включения. Оставшаяся смесь не находит применения и вывозится в отвалы.

При перемешивании многокомпонентной смеси отходов в течение 2-10 мин перед магнитной сепарацией в соответствии с предлагаемым способом в смеси возникает

5 трибоэлектричество, т.е. явление возникновения электрических зарядов при трении.

При перемешивании частиц разнородных материалов наблюдаются контактные явления, обуславливающие контактнук) электризацию частиц, накопление ими три0 боэлектрического заряда. Заряды разно-, родных частиц различны по величине и знаку, поэтому при магнитной, а потом электрической сепарации имеют различный угол отклонения, значительно отличающийся по

5 величине для различных материалов, входящих в отходы абразивных материалов. При этом существенно отличаются углы отклонения частиц материалов которые без возникновения трибоэлектрическогозаряда на них

0 имеют незначительное различие в величине электростатического заряда, так как различие в величине заряда значительно увеличивается как для различного рода абразивных материалов, так и ф1я различных металлических и связующих материалов.

При меньшей продолжительности перемешивания отходов абразивных материа лов величины трибоэлектрических зарядов на разнородных частицах являются недостаточными для последующего электростатическогоразделения.При продолжительности перемешивания свыше 10 мин величины трибоэлектрических зарядов на разнородных частицах отходов абразивных материалов снижаются, так как достигается предел насыщения и происходит разряд между частицами с разнородными электрическими зарядами. Как при меньшей, так и при большей продолжительности перемешивания степень извлечения материалов, содержащихся в перерабатываемых отходах, снижается.

Благодаря накоплению разнородными частицами отходов абразивных материалов

5 при перемешивании в течение 2-10 мин трибоэлектрических зарядов, величина напряженности электрического поля 0,6-5,0 кВ/см является достаточной для проведения электростатической сепарации при нормальной температуре без дополнительного нагрева. При такой величине напряженности электрического поля частицы разнородных материалов приобретают статический заряд, который в совокупности с ранее накопленным трибозлектрическим зарядом обеспечивает достаточную разницу в величин1е угла отклонения различных материалов и, следовательно, высокую степень извлечения всех материалов, входящих в состав отходов абразивных материалов.

При меньшем значении напряженности электрического поля частицы получают недостаточный статический заряд, уменьшается разница между величинами угла отклонения, в результате чего снижается степень извлечения материалов из отходов абразивных материалов.

При напряженности электрического поля более 5,0 кВ/см возрастает величина статического заряда частиц, что вызывает взаиморазряд между разнородными частицами, в результате которого снижается величина трибоэлектрического и статического заряда на частицах. Степень извлечения материалов при зтом снижается. Кроме того, на создание большей напряженности электрического поля возрастают затраты энергии.V Пример 1. Отходы абразивных материалов, представляющие собой смесь, содержащую, мас.%:

Нормальный злектрокорунд13,5

Циркониевый электрокорунд18,2

Бакелитовая связка

Стальная стружка60,1

перемешивают в течение 2-10 мин, проводят магнитную сепарацию, затем немагнитныйматериалподвергают

электростатической сепарации при напряженности электрического поля 0,8-5,0 кВ/см. Извлеченный абразивный материал классифицируют по зерновому составу.

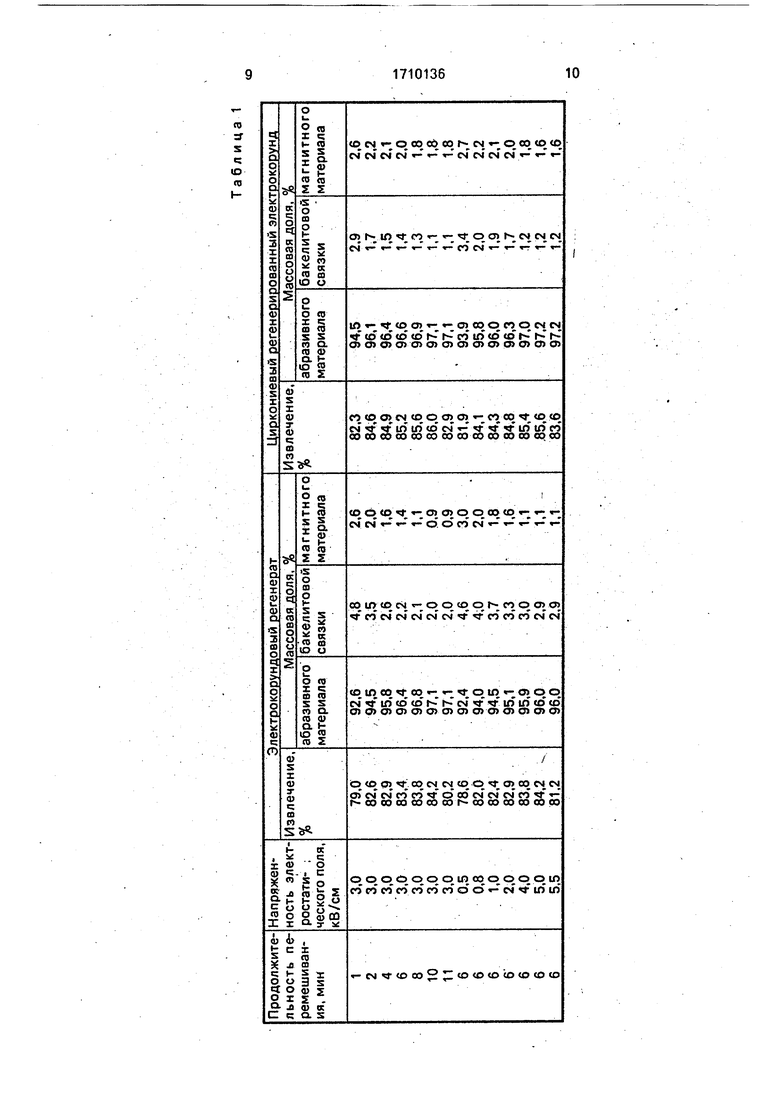

Результаты переработки отходов приведены в табл.1. -

В результате переработки отходов абразивных материалов получены после 4aгнитной сепарации магнитная стальная стружка (степень извлечения 97-98%); после электростатической сепарации регенерат нормального электрокорунда с примесями бакелитовой связки и магнитного материала, регенерат циркониевого электрокорунда с примесями бакелитовой связки и магнитного материала, немагнитная стальная стружка, по составу соответствующая стали 12Х18Н10Т (степень извлечения 98-99%), бакелитовая связка.

Электрокорундовый регенерат, полученный после переработки отходов абразивных материалов, соответствует требованиям ОСТ 2МТ 79-3-88 и может использоваться для изготовления абразивного инcfpyмeнтa. Магнитная и немагнитная стружка может быть возвращена в сталеплавильное производство.

Пример 2. абразивных материалов, представляющие собой смесь, содержащую, мас.%:

Нормальный электрокорунд14,1

Керамическая связка3,3

Опилки и стружку алюминиевого .

сплава80,4

5 Опилки и стальную (магнитную)

стружку2,2

перемешивают в течение 2-10 мин, проводят магнитную сепарацию и немагнитный материал подвергают электростатической 0 сепарации при напряженности эле1стрического поля 0.8-5,0 кВ/см. Извлеченный абразивный материал классифицируют по зерновому составу.

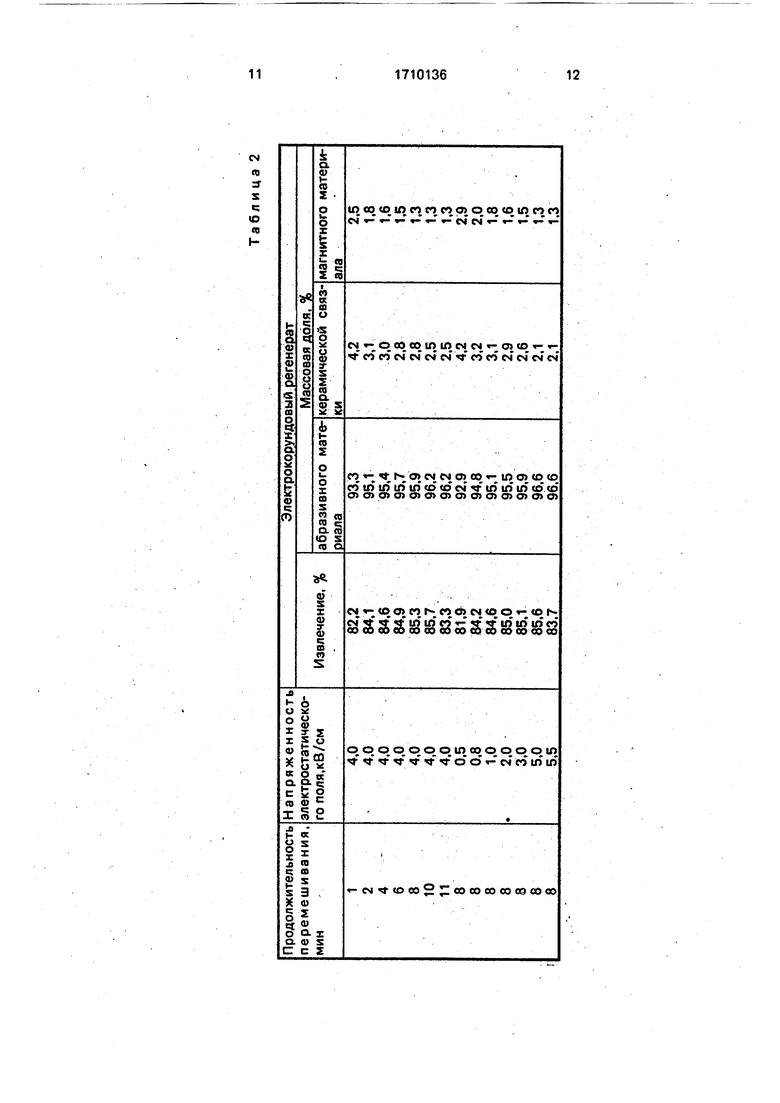

Результаты переработки отходов при5 ведены в табл.2.

В результате переработки отходов абразивных материалов получены после магнитной сепарации магнитные стальные опилки и стружка; после электростатической сепарации электрокорундовый регенерат с небольшим количеством примесей, опилки и стружка- алюминиевого сплава и керамическая связка.

Полученный после переработки элект5 рокорундовый регенерат по составу соответствует требованиям ОСТ 2МТ 79-3-88 и может быть использован для изготовления абразивного инструмента, стальные магнитные опилки и стружка возвращены в сталеплавильное производство, опилки и стружка алюминиевого сплава могут быть применены в качестве восстановителей (раскислителей), а керамическая связка возвращена в производство абразивного инструмента.

Примерз. Отходы обработки абразивных инструментов, содержащие, мас.%

Нормальный электрокорунд22

Карбид кремния38

0 Керамическая связка17 ,

Чугунная дробь13

Стальная стружка10

перемешивают в течение 2-10 мин, проводят магнитную сепарацию, затем немагнит5 ныйматериалподвергают

электростатической сепарации при напряженности электрического поля 0,8-5,0 кВ/см. Извлеченные абразивные материалы классифицируют по зерновому составу.

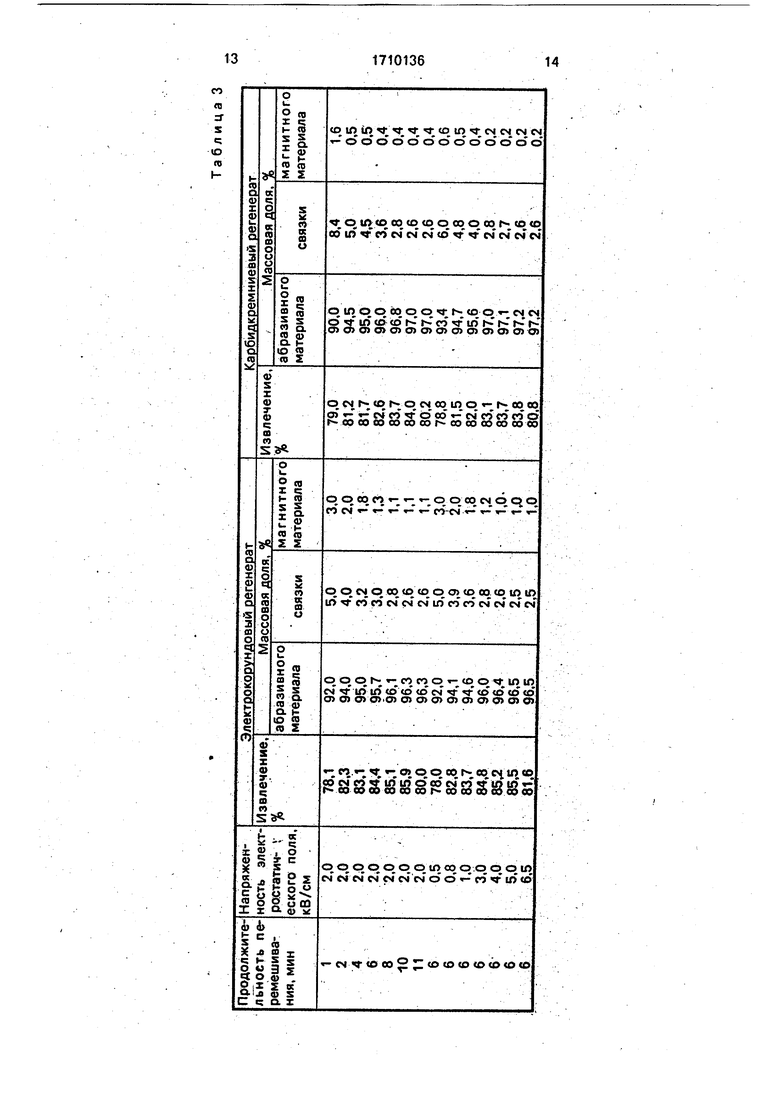

Результаты переработки отходов обработки абразивных Инструментов приведены в табл.3.

После магнитной сепарации извлекают магнитные материалы, после электростатической - электрокорундовый и карбидокреммиевый регенераты с небольшим количеством примесей, а также керамическую связку.

Полученные после переработки регене рйрованные абразивные материалы по составу соответствуют требованиям ОСТ 2МТ 79-3-88 Vt могут быть использованы для изготовления абразивного инструмента. Чугунная дробь может быtь повторно использована для обработки абразивного инструмента, а стальная стружка - возёращена в сталеплавильное производство.

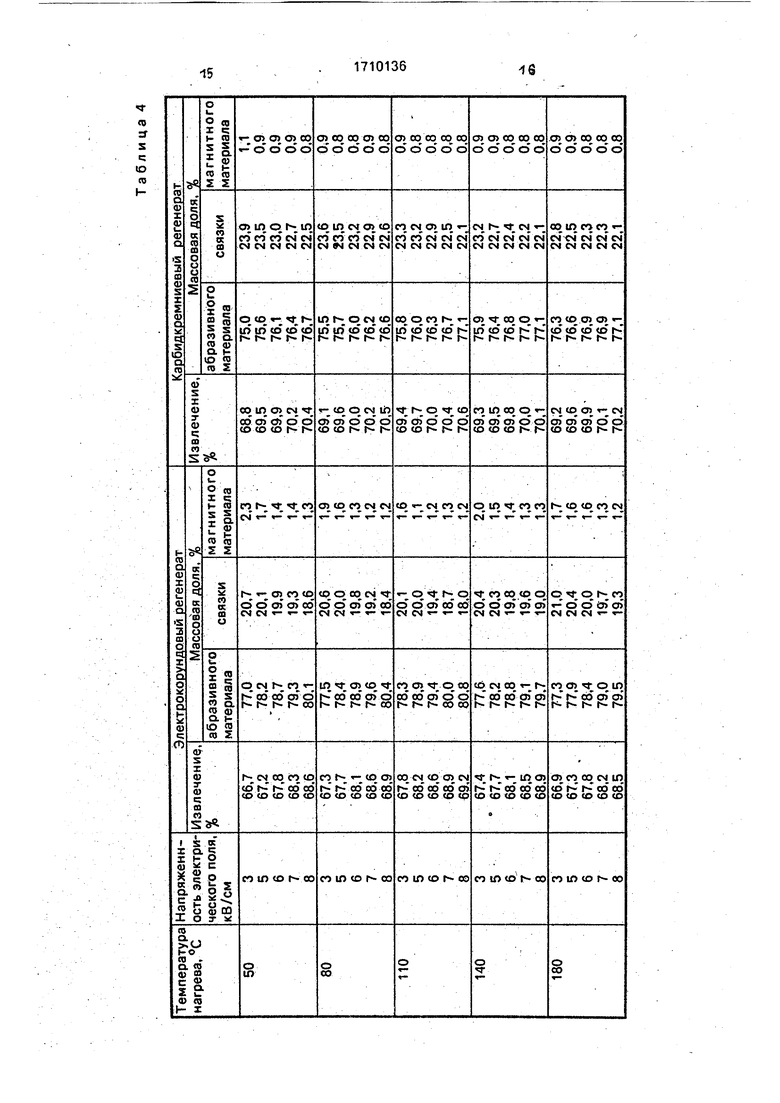

П р и м е р 4. Для получения сравнительных данных была проведена переработка отходов абразивных материалов и1звестным способом.

Отходы обработки абразивных инструментов, имеющие тот же состав, что и отходы, используемые в примере 3, подвергают магмитной сепарации и классификации по зерновому составу. Затем нагретый АО 50180°С материал подвергают электростатической сепарации при напряженности электрического кВ/см.

Результаты переработки отходов известным способом приведены в табл.4.

Как видно из табл.4, степень изв ечения материалов, содержащихся в перерабатываемых отходах значительно ниже, чем при переработке отходов предлагаемым способом. При этом затраты энергии значительно выше, так как переработка проводится при

высокой температуре и высокой напряженности электрического поля.

Полученные после переработки регенерированные абразивные материалы посвоему составу не соответствуют требованиям ОСТ 2МТ 79-3-88, так как содержат меньше абразивных материалов, чем предусмотрено ОСТом. Содержание примесей в полученных таким способом абразивных

материалах достигает 19-31%, поэтому такой материал не может быть использован для изготовления абразивных инструментов.

Использование предлагаемого способа

позволяет обеспечить по сравнению с известным Способом повышение степени извлечения абразивных материалов, металлов и связующих материалов, снижение расхода электроэнергии и потерь материалов, входящих в Многокомпонентную смесь отходов абразивных материалов, улучшение ЭКОЛО-. гическойобстановки за счетуМеньщения количества отходов в отвал, экономию сырьевых материалов.

Фор мул а изобретения

Способ переработки отходов абразивных материалов, включающий их магнитную и электростатическую сепарацию и классификацию по зерновому составу, от л и ч а ющ и и с я . тем, что, с целью повышения степени извлечения материалов, содержащихся в отходах абразивных материалов, и снижениязатрат на переработку, отходы абразивных материалов перед магнитной сепарацией перемешивают в течение 2-10 мин, а электростатическую сепарацию осуществляют при напряженности электрического поля 0,8-5,0 кВ/см.

CQ

З

s t;

ID

to

с

(Q

дs с ю

(О

Iсо т

j s с; ю га

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ ОБОГАЩЕНИЯ МЕЛКИХ И ОЧЕНЬ МЕЛКИХ ЧАСТИЦ ЖЕЛЕЗНОЙ РУДЫ (ВАРИАНТЫ) | 2021 |

|

RU2840806C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОННОГО И КАБЕЛЬНОГО СКРАПА | 2006 |

|

RU2321462C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ВЕЩЕСТВ, ВХОДЯЩИХ В СОСТАВ СУХИХ ПИЩЕВЫХ ПРОДУКТОВ И КОРМОВ, С ИСПОЛЬЗОВАНИЕМ ТРИБОЭЛЕКТРОСТАТИЧЕСКОГО СЕПАРАТОРНОГО УСТРОЙСТВА | 2018 |

|

RU2773877C2 |

| МАГНИТНЫЙ СЕПАРАТОР | 1993 |

|

RU2061550C1 |

| Способ подготовки металлоабразивных отходов к плавке | 1976 |

|

SU594182A1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОЭЛЕКТРОННОГО СКРАПА | 2012 |

|

RU2509606C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ПОРОШКА ДЛЯ ПРОИЗВОДСТВА СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ШЛИФОВАЛЬНОГО ШЛАМА ШХ15 | 2014 |

|

RU2569291C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТХОДОВ ШЛИФОВАНИЯ | 1992 |

|

RU2028827C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ПОЛЕЗНЫХ КОМПОНЕНТОВ ИЗ УГОЛЬНОЙ ЗОЛЫ | 1992 |

|

RU2013136C1 |

| СПОСОБ МАГНИТНОЙ СЕПАРАЦИИ ПЫЛЕВИДНЫХ СЛАБОМАГНИТНЫХ ВОЛЬФРАМСОДЕРЖАЩИХ ОТХОДОВ | 1992 |

|

RU2046670C1 |

Изобретение относится к переработке абразивных материалов (AM) при извлечении кондиционных AM и металлов из отходов абразивного производства. Цель - повышение степени извлечения AM и снижение затрат на переработку. Способ включает магнитную и электростатическую сепарацию при напряженности электрического поля 0.8-5,0 кВ/см и классификацию по зерновому составу. Перед магнитной сепарацией отходы AM перемешивают в течение 2-10 мин. 4 табл.

Авторы

Даты

1992-02-07—Публикация

1990-04-12—Подача