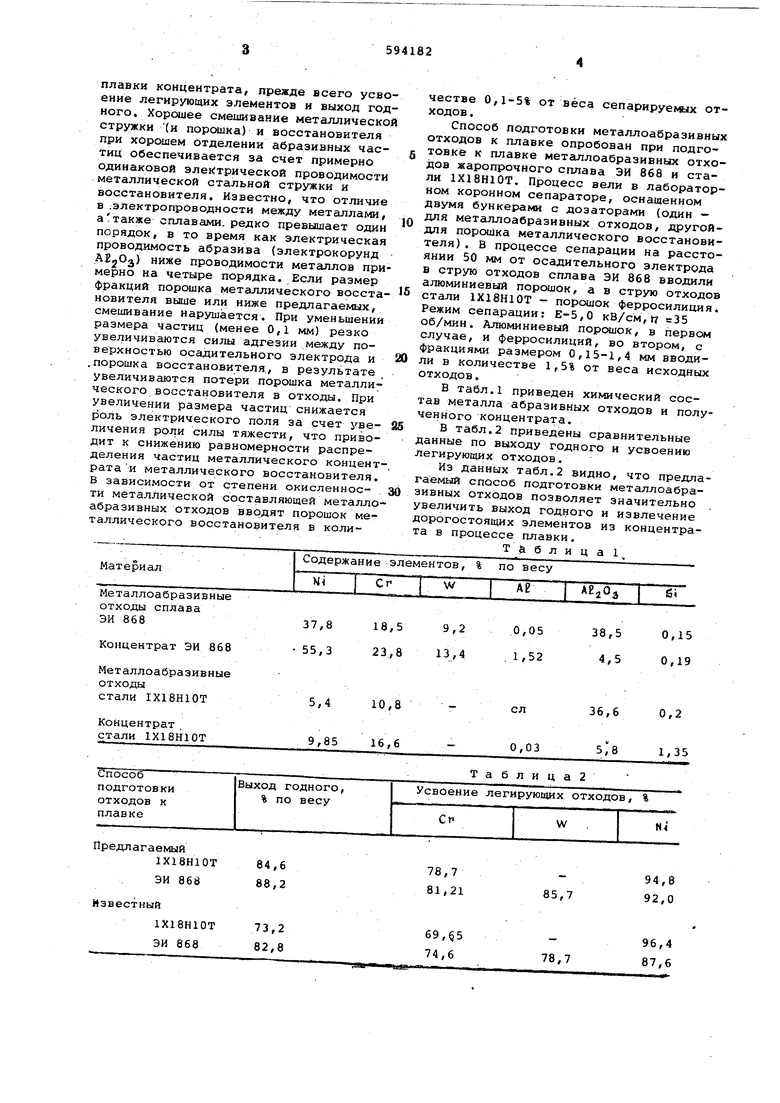

плавки концентрата, прежде всего усвоение легирующих элементов и выход годного. Хорошее смешивание металлической стружки (и порсаика) и восстановителя при хорошем отделении абразивных частиц обеспечивается за счет примерно одинаковой эле1 трической проводимости металлической стальной стружки и восстановителя. Известно, что отличие в .электропроводности между металлами, атакже сплавами, редко превышает один порядок, в то время как электрическая проводимость абразива (электрокорунд AJjOj) ниже проводимости металлов примерно на четыре порядка. Если размер фракций порошка металлического восстановителя вьаце или ниже предлагаемых, смешивание нарушается. При уменьшении размера частиц (менее 0,1 мм) резко увеличиваются силы адгезии между поверхностью осадительного электрода и .порошка восстановителя., в результате увеличиваются потери порошка металлического восстановителя в отходы. При увеличении размера частиц снижается роль электрического поля за счет увеличения роли силы тяжести, что приводит к снижению равномерности распределения частиц металлического концент рата и металлического восстановителя. В зависимости от степени окисленноети металлической составляющей металло абразивных отходов вводят порошок металлического восстановителя в количастве 0,1-5% от веса cenapHpyeivfcix отходов . Способ подготовки металлоабразивных отходов к плавке опробован при подготовкой к плавке металлоабразивных отходов жаропрочного сплава ЭЙ 868 и стали 1Х18Н10Т. Процесс вели в лабораторном коронном сепараторе, оснащенном двумя бункерами с дозаторами (один для металлоабразивных отходов, другойдля порошка металлического восстановителя) . В процессе сепарации на расстоянии 50 мм от осадительного электрода в струю отходов сплава ЭЙ 868 вводили алюминиевый порошок, а в струю отходов стали 1Х18Н10Т - порошок ферросилиция. Режим сепарации: Е-5,0 кВ/см,7 35 об/мин. Алюминиевый порсхиок, в первом случае, и ферросилиций, во втором, с фракциями размером 0,15-1,4 мм вводили в количестве 1,5% от веса исходных отходов. В табл.1 приведен химический состав металла абразивных отходов и полученного концентрата. В табл.2 приведены сравнительные данные по выходу годного и усвоению легирующих отходов. Из данных табл.2 видно, что предлагаемый способ подготовки металлоабразивных отходов позволяет значительно увеличить выход годного и извлечение дорогостоящих элементов из концентрата в процессе плавки. таблица.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ВЫПЛАВКИ ШИХТОВОЙ ЗАГОТОВКИ И СТАЛЕЙ | 1993 |

|

RU2042716C1 |

| Шихта для получения легирующего расплава | 1983 |

|

SU1113417A1 |

| Способ алюминотермического получения ферротитана | 2020 |

|

RU2755187C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2068453C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ СТАЛИ С НИОБИЕМ | 1993 |

|

RU2044063C1 |

| Способ утилизации мелкофракционного металлоабразивного шлама легированных сталей | 1986 |

|

SU1406192A1 |

| ФЕРРОТИТАН ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И СПОСОБ ЕГО АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ | 2006 |

|

RU2318032C1 |

| Способ переработки металлоотходов | 1990 |

|

SU1787691A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ И СПЛАВОВ | 1973 |

|

SU396371A1 |

| Способ легирования металлов иСплАВОВ B элЕКТРОпЕчАХ | 1979 |

|

SU823434A1 |

Металлоабразивные отходы сплава ЭЙ 868

Концентрат ЭЙ 668

Металлоабразивные

отходы

стали IX18H10T

Концентрат .

9,85 стали IX18H10T

Предлагаемый

IXiaHlOT

ЭЙ 86В

Известный

1Х18Н10Т

ЭЙ 868

0,15

38,5

0,05

9,2 0,19 4,5 1,52 13,4

0,2

36,6

10,8

сл

1,35

5,8

0,03

16,6

Таблица2

94,8

85,7 92,0

96,4

78,7 87,6

Формула изобретения

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-02-25—Публикация

1976-08-03—Подача