Изобретение относится к производству фенола кумольным методом, в частности к получению фенола высокой чистоты.

Фенол кумольным методом получают окислением изопропипбензола до гидроперекиси, концентрированием гидроперекиси и последующим ее разложением на фенол и ацетон в присутствии катализатора - серной кислоты. Исходный изопропилбензол содержит 0,1-0,5% примесей различных углеводородов, на стадии окисления образуются ацетофенон и диметилфенилкарбинол и на стадии кислотного разложения, гидроперекиси протекают побочные реакции с образованием ряда соединений: ацетальдегида, окиси мезитила, диацетонового спирта, сЛ-метилстирола, метилбензофуранов, димеров об-метилстирола, кумилфенолов и других с температурами кипенпя ште и выше, чем у фенола. Содержание ряда компонентов относительно мало, но они существенно ухудшают качество фенола и обычными ректификационными методами удаляются трудно или вообще не удаляются. К ним относятся окись мезитила, диацетоновый СП1ФТ, Об -метилстирол, метилбензофураны и ряд нендентифицированных

соединений. К трудноудаляемым примесям следует отнести также ацетофенон и диметилфенилкарбинол. Фенол, вьщеляемый из реакционной массы разложения (сырой фенол), может со;;ержать, мас.%:

Ацетон0,02-0,5

Окись мезитила 0,005-0,3 Диацетоновый спирт 0,002-0,04 Изопропилбензол 0,04-1,0 oi-Метилстирол 0,3-0,2 Метипбензофуран 0,01-0,003 Ацетофенон 0,02-0,4 Диметипфенилкарбинол0,01-0,2

Неидентифицированные соединения 0,05-0,1 Сумма примесей 0,45-4,0 Известен ряд методов удаления примесей из сырого фенола с целью повышений его качества. В СССР широкое распространение получил метод отгонки -примесей азеотропной ректификацией с водой в сочетании с йоследующей очисткой на катионите и ректификацией с получением фенола высокой степени чистоты. Применяемая технология не обеспечивает достаточной .степени отгонки примесей азеотропной ректификацией с водой, что ограничивает эффективность удаления примесей катйонйтной очисткой и снижает срок службы катйонита.

Известен способ, согласно которому очистка сырого фенола от примесей осуществлйется экстрактивной ректификацией с гликолями. Процесс ведут в двухколонной системе с подачей фенола в середину колонны экстрактивной ректификации, а гликоля - в середину верхней части. Сверху отбирается дистиллят, содержащий примеси, присутствующие в исходном сьфье, и некоторое количество фенола. Основная часть фенола уходит вместе с гликолем кубовым продз том и поступает в следующую ректификационную колонну для отделения очищенного фенола от :экстрагента (гликоля), который возвращают в первую колонну flj .

Промьштенная. реализация этого способа с использованием в качестве экстрагента диэтиленгликоля показала эффективное удаление примесей, выкипающих до температуры кипения фенола рбщее содержание примесей в очищенном феноле составляет 20-150 млн ,

(0,002-0,015%), преимущественно окись мезитила, метнлбензофураны,.

Недостатками данного способа являются высокие энергозатраты, связанные с поддержанием необходимой температуры в кубе колонны регенерации экстрагента, и также потери экстрагента из-за его осмоления в процессе. Так как осмоление гликоля приводит к ухудшению экстрагирующих свойств, то требуется либо обеспечивать перегонку экстрагента под вакуз ом, либо заменять .свежим,

Наиболее близким к изобретению является способ 21, согласно которому получают фенол высокой чистоты, в частности с пониженным содержанием метилбензофуранов, с подачей воды, растворителя и фенола в соотношении

(О,05-0,8):(О,005-0,1):1 в ректификационную колонну. В качестве растворителя используют предпочтительно ароматические углеводороды (изопропилбензол и oi метилстирол). С верха ректификационной колонйы отгоняют дистиллят, содержащий примеси, растворитель и воду, он расслаивается на водный и органический слои. В последНИИ экстрагируются примеси..Этот органический слой выводят и подвергают очистке от фенола. Водную фазу возвращают в колонну в качестве орошения. Кубовым продуктом получают феНОЛ, содержащий сравнительно малое количество примесей, вы.к 1пающйх ниже температуры кипения фенола. Суммарное содержание этих примесей составляет не более 40 млн (0,004%), в том

числе метилбензофуранов менее 20 млн (0,0026%). Достигается высокая степень очистки фенола от окиси мезитила и метилбензофурана.

В то же время содержание oi -метилстирола остается еще высоким н может потребовать, дополнительной очистки для повьшения качества.

Недостатком способа является то, что ацетофенон и диметилфенилкарбинол

практически не удаляются, содержание ацетофенона в феноле после очистки возрастает, например, с 2544,5 млн (0,254%) до 2955 млн-ЧО,2955%), а содержание диметилфенилкарбинола снижается лишь со 104 до 63 млн

(0,0104-0,0063%). Общее содержание

примесей снижается с 3542 до

3070 млн- (0,3542-0,307%). Эффектив51

ность способа в значительной мере зависит от соотношения воды .и фенола. Увеличение этого соотношения вызыва ет рост энергозатрат, поэтому оно 1 . ограничено сравнительно низкими значениями до 0,8:1. Это ограничивает возможности повьшения эффективности очистки фенола при ректификации с водой в режиме азеотропной ректификации.

Цель изобретения - повышение качества фенола.

Цель достигается тем, что исходный фенол подвергают первичной ректификации в двух последовательно расположенных колоннах на две фракции при соотношении первой и второй фракций 1:(1-4) и на кубовый продукт, при этом первую фракцию с повышенным со держанием примесей подвергают noBT(jpной дистилляции в 3-й колонне с. бором дистиллята, который расслаива ют на водный и органический слой, содержащий примеси, его выводят из системы, а водный возвращают на орошение 3-й колонны. При этом кубовый продукт 3-й колонны, содержащий воду и фенол в соотношении (0,15-2):1, смешивают с второй фракцией первичной ректификации и подвергают перегонке в 4-й колонне с вьщелслшем дистиллята - смеси фенола и примесей, который возвращается в 3-ю колонну, и кубового-остатка - фенола.

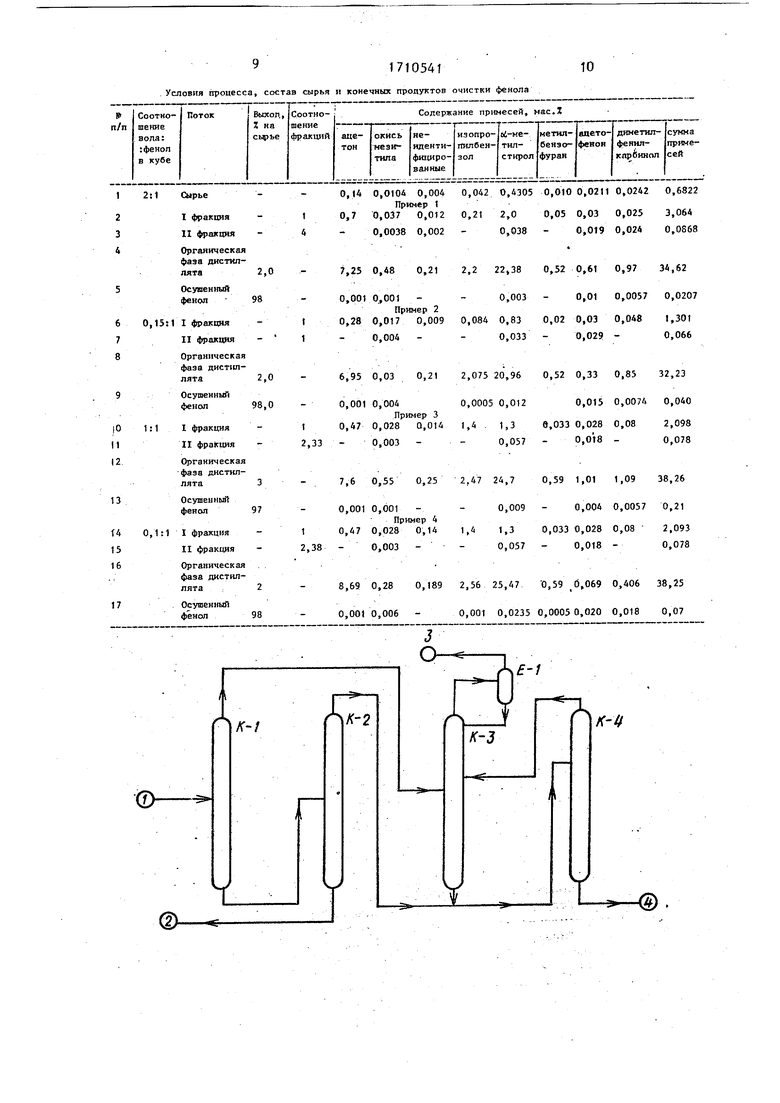

Способ иллюстрируется следующими примерами.

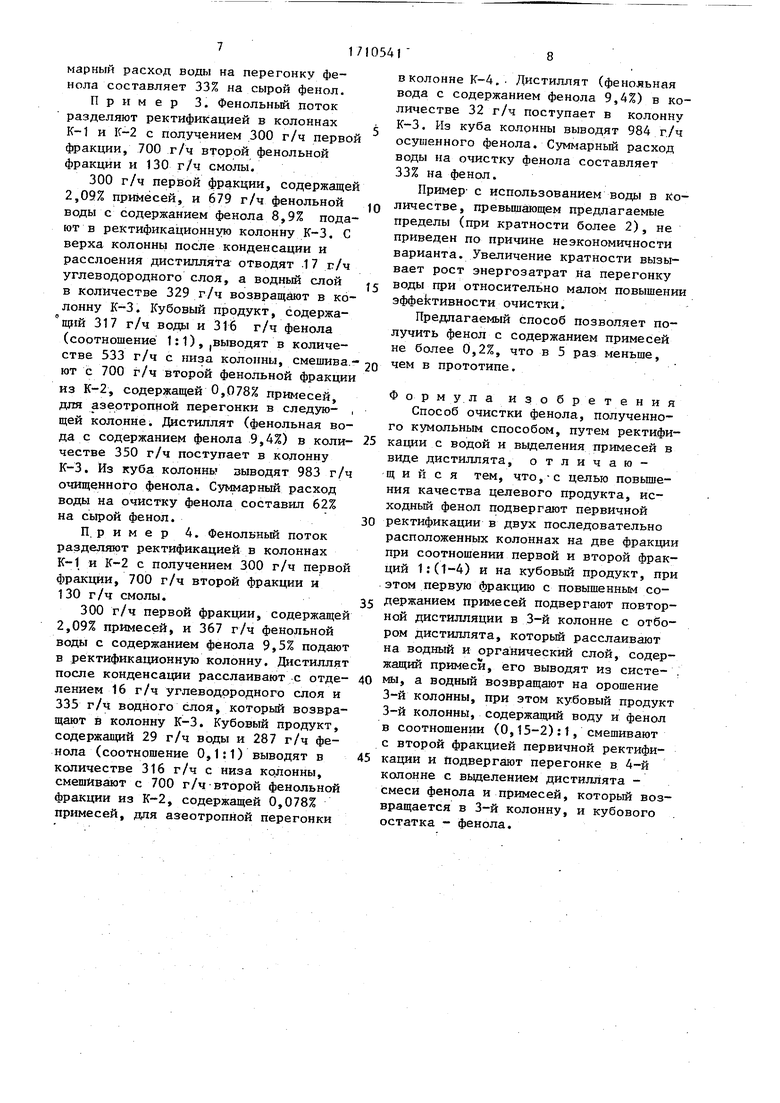

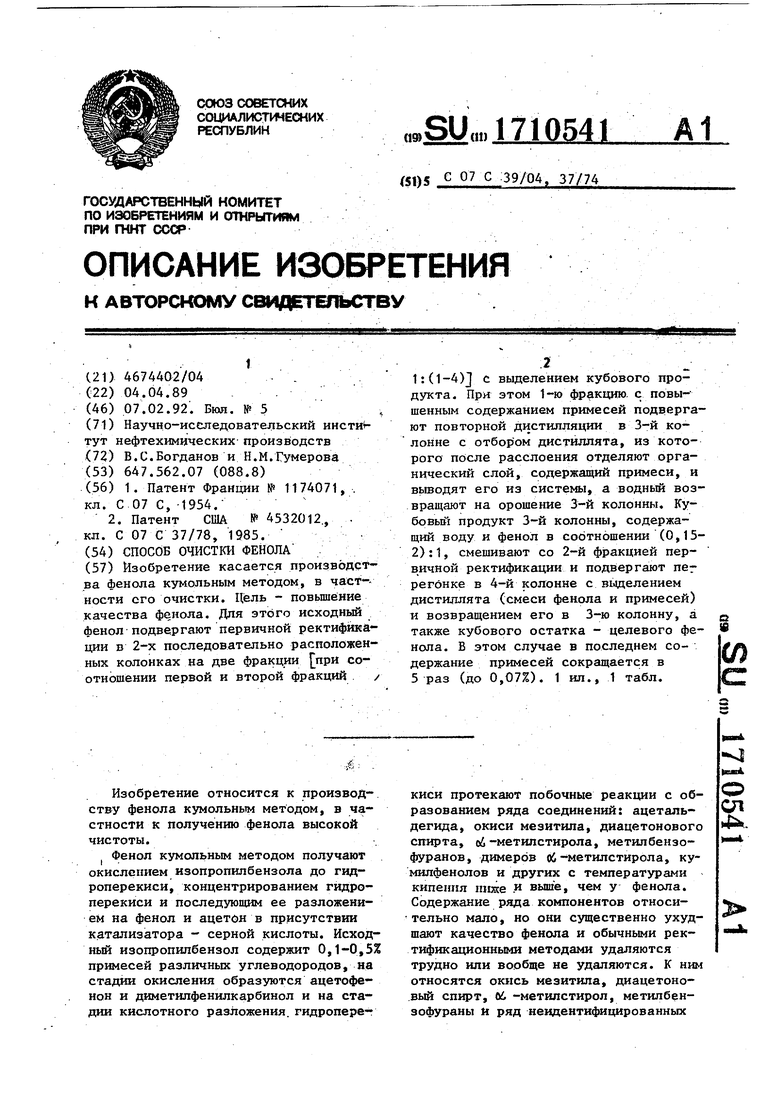

На чертеже приведена технологическая схема способа.

К .1 и К 2 - колонны вьщеления фракций фенола, К 3 - колонна ректификации 1-й фракции с водой, К 4 - колонна ректификации и осушки 1-й и 2-й фракций, Е 1 - флорентийский сосуд. Потоки: 1 - фенольный поток - исходное сырье, 2 - фенольная смола, 3 - фракция примесей, 4 - очищенный фенол.

Пример 1. Фенольный поток, полученный кумольным способом разложения, перегоняют в колоннах К-1 и с выделением двух фракций фенола и кубового остатка (смолы)в количестве 157, 628 и 102 г/ч соответственно, 157 г/ч первой фракции с содержанием примесей 3,06% и 542 г/ч фенольной ВОДЬ с содержанием фенола 8,7% пода ют в ректификационную колонну К-3 непрерывного действия. В верхней части

416

колонны поддерживается температура 98,5°С, в нижней - . Сверху отбирают дистиллят и расслаивают в Е-1 с отделением 15 г/ч углеводородного (верхнего) слоя, содержащего выделенные примеси и фенол, и 162 г/ч водного (нижнего) слоя, которые возвращают в колонну К-3. Снизу колонны вводят

522 г/ч кубового продукта, содержащего 346 г/ч воды и 176 г/ч фенола, очищенного от примесей (соотношение вода:фенол равно 2:1). Кубовый продукт смешивают с 628 г/ч второй фенольной фракции из колонны с содержанием примесей 0,087% и подвергают азеотропной перегонке в ректифи- кационной колонне К-4, Сверху колонны К-4 отбирают дистиллят 380 г/ч, содержащий воду, фенол и примеси. Эту фенольную воду с содержанием фенола 8,9% возвращают в колонну К-3. Из куба колонны К-4. выводят 770 г/ч осушенного фенола. Суммарный расход воды на перегонку фенола - 63% на очищаемый фенол. Составы сырья (фенола после отделения смолы) и его фракции, а также состав очищенного фенола в этом и последующем примерах приведены

в таблице.

Пример 2. Фенольный поток разделяют ректификацией в колоннах К-1 и К-2 с получением 200 г/ч первой фракции, 200 г/ч второй фракции фенола и 52 г/ч смолы.

1 i

200 г/ч первой фракции фенола, содержащей 1,3% примесей, и 133 г/ч фенольной воды с содержанием фенола

9,7% подают в ректификационную колонну К-3 непрерывного действия. С верха колонны отбирают дистиллят, из которого после расслоения отделяют 8 г/ч углеводородного слоя, состоящего из примесей и фенола, а. 100 г/ч водного (нижнего) слоя возвращают в колонну К-3. Снизу выводят 225 г/ч кубового продукта, содержащего 29,0 г/ч воды и 196 г/ч фенола (соотношение 0,15:1), который смешивают с 200 г/ч второй фенольной фракции из колонны К-2 с содержанием примесей 0,066% и подвергают азеотропной перегонке в ректификационной колонне К-4.

Дистиллят (фенольная вода с содержанием фенола 12,1%) отбирают в количестве 33 г/ч и полностью возвращают в колонну К-3. С низа колонны К-4 выводят 392 г/ч очищенного фенола. Сумпарный расход воды на перегонку фенола составляет 33% на сырой фенол.

Пример 3. Фенольный поток разделяют ректификацией в колоннах К-1 и IC-2 с получением 300 г/ч первой фракции, 700 г/ч второй фенольной фракции и 130 г/ч смолы.

300 г/ч первой фракции, содержащей 2,09% примесей, и 679 г/ч фенольной воды с содержанием фенола 8,9% подают в ректификационную колонну К-3, С верха колонны после конденсации и расслоения дистиллята отводят .17 г/ч углеводородного слоя, а водный слой в количестве 329 г/ч возвращают в колонну К-3. Кубовый продукт, содержа щий 317 г/ч воды и 316 г/ч фенола (соотношение 1:1), |Выводят в количестве 533 г/ч с низа колонны, смешива.ют с 700 г/ч второй фенольной фракции из К-2, содержащей 0,078% примесей, для азеотропной перегонки в следую- , щей колонне. Дистиллят (фенольная вода с содержанием фенола 9,4%) в количестве 350 г/ч поступает в колонну К-3. Из куба колонны выводят 983 г/ч очищенного фенола. Суммарный расход воды на очистку фенола составил 62% на сырой фенол.

П. р и м е р 4. Фенолкный поток разделяют ректификацией в колоннах К-1 и К-2 с получением 300 г/ч первой фракции, 700 г/ч второй фракции и 130 г/ч смолы.

300 г/ч первой фракции, содержащей 2,09% примесей, и 367 г/ч фенольной воды с содержанием фенола 9,5% подают в ректификационную колонну. Дистиллят после конденсации расслаивают с отделением 16 г/ч углеводородного слоя и 335 г/ч водного слоя, который возвращают в колонну К-3. Кубовый продукт, содержащий 29 г/ч воды и 287 г/ч фенола (соотношение 0,1:1) выводят в количестве 316 г/ч с низа колонны, смешивают с 700 г/ч второй фенольной фракции из К-2, содержащей 0,078% примесей, для азеотропной перегонки

в колонне К-4.. Дистиллят (фенояьная вода с содержанием фенола 9,4%) в количестве 32 г/ч поступает в колонну К-3. Из куба колрнны выводят 984 г/ч осушенного фенола. Сз ммарный расход воды на очистку фенола составляет 33% на фенол.

Пример- с использованием воды в количестве, превышающем предлагаемые пределы (при кратности более 2), не приведен по причине неэкономичности варианта. Увеличение кратности вызывает рост энергозатрат на перегонку воды при относительно малом повышени эффekтивнocти очистки.

Предлагаемый способ позволяет получить фенол с содержанием примесей не более 0,2%, что в 5 раз меньше, чем в прототипе.

Форму.ла изобретения Способ очистки фенола, полученного кумольным способом, путем ректификации с водой и вьщеления примесей в виде дистиллята, отличающийся тем, что,-с целью повьш1ения качества целевого продукта, исходный фенол подвергают первичной ректификации в двух последовательно расположенных колоннах на две фракции при соотношении первой и второй фракций 1:() и на кубовый продукт, при этом первую фракцию с повышенным содержанием примесей подвергают повторной дистилляции в 3-й колонне с отбором дистиллята, который расслаивают на водный и органический слой, содержащий примеси, его выводят из системы, а водный возвращают на орошение 3-й колонны, при этом кубовый продукт 3-й колонны, содержащий воду и фенол в соотношении (О,15-2):1, смешивают с второй фракцией первичной ректификации и Подвергают перегонке в 4-й колонне с вьщелением дистиллята смеси фенола и примесей, который возвращается в 3-й колонну, и кубового остатка - фенола.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ФЕНОЛА ОТ АЦЕТОЛА | 2004 |

|

RU2260579C1 |

| СПОСОБ ОЧИСТКИ ФЕНОЛА ОТ ГИДРОКСИАЦЕТОНА | 2006 |

|

RU2323202C1 |

| СПОСОБ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ВЫСОКОКИПЯЩЕГО КУБОВОГО ОСТАТКА ОТ ДИСТИЛЛЯЦИИ БИСФЕНОЛА А, ПОЛУЧЕННОГО КОНДЕНСАЦИЕЙ ФЕНОЛА И АЦЕТОНА | 1993 |

|

RU2072977C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ФЕНОЛА И АЦЕТОФЕНОНА ИЗ ВЫСОКОКИПЯЩИХ КУБОВЫХ ОСТАТКОВ ПРОИЗВОДСТВА ФЕНОЛА КУМОЛЬНЫМ МЕТОДОМ | 1992 |

|

RU2106336C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФЕНОЛЬНОЙ СМОЛЫ | 1995 |

|

RU2079479C1 |

| Способ разложения смолы-отхода феноло-ацетонового производства | 1958 |

|

SU121796A1 |

| Способ разделения смеси фенола и крезолов | 1983 |

|

SU1127882A1 |

| СПОСОБ ПЕРЕРАБОТКИ ФЕНОЛЬНОЙ СМОЛЫ, ПОЛУЧЕННОЙ В ПРОИЗВОДСТВЕ ФЕНОЛА И АЦЕТОНА КУМОЛЬНЫМ МЕТОДОМ | 1997 |

|

RU2120433C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ГИДРОПЕРОКСИДА ИЗОПРОПИЛБЕНЗОЛА | 2007 |

|

RU2348614C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВЫСШИХ СПИРТОВ ИЗ СИВУШНОГО МАСЛА | 1969 |

|

SU257487A1 |

Изобретение касается производства фенола кукольным методом, в част—- ности его очистки. Цель - повьшёние качества фенола. Для этсэго исходный фенол подвергают первичной ректификации в 2-х последовательно расположенных колонках на две фракции [при соотношении первой и второй фракций /1:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для проведения процессов в псевдоожиженном слое | 1983 |

|

SU1174071A1 |

| кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Патент США № 4532012., | |||

| кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| ' | |||

Авторы

Даты

1992-02-07—Публикация

1989-04-04—Подача