Изобретение относится к технологии органического синтеза, а именно к производству фенола, получаемого совместно с ацетоном при разложении гидроперекиси кумола (ГПК), катализируемом кислотами (обычно - серной кислотой). Разложение ГПК - экзотермическая реакция. Теплоту реакции удобно отводить, поддерживая температуру ок. 60°С за счет испарения ацетона, необходимое количество которого (рециркулят) вводят в концентрат ГПК, основные компоненты которого (сух. мас.%): не превращенный кумол - 18-20, ГПК - 76-82, побочные продукты синтеза 2-5. На некоторых промышленных установках к концентрату ГПК, направляемому на стадию разложения, добавляют продукты разложения ГПК.

В процессе разложения ГПК образуется ацетол (1-гидрокси-2-пропанон, ацетилкарбинол, гидроксиацетон), содержание которого в продуктах разложения ГПК при использовании в качестве рециркулята ацетона может достигать 0,2% мас., т.к. ацетол образуется в результате превращения ацетона в кислой реакционной среде через промежуточное образование 2-окси-кумилпероксипропана. Ацетол в процессе выделения и очистки фенола современными промышленными методами взаимодействует с ним, образуя 2-метил-бензофуран (2-МБФ), который трудно отделить от фенола и присутствие которого в товарном феноле ухудшает показатель цветности как товарного фенола, так и производимых из него продуктов. /И.И.Васильева. «Промышленный метод получения фенола высокой чистоты». Кандидатская диссертация. СПб., ЛТИ, 2001/.

Существует большое разнообразие технологических схем выделения фенола из продуктов разложения ГПК и его очистки до требуемых норм. /В.М.Закошанский и др. "Современное состояние и пути интенсификации получения фенола и ацетона кумольным методом". Обзор. Серия: Нефтехимия и сланцепереработка, вып. №6, М., ЦНИИТЭнефтехим, 1988/, но в промышленной практике этот процесс, в основном, осуществляют по двум технологическим схемам.

По первой из них нейтрализованные и отделенные от водно-солевого раствора продукты разложения ГПК поступают в ректификационную колонну, где из них выделяется ацетоновая фракция, в процессе дальнейшей обработки которой получают товарный ацетон. Продуктовый поток из куба колонны выделения ацетоновой фракции направляется в колонну, в которой в виде кубового продукта выделяются высококипящие примеси, а дистиллят - фенольная фракция - направляется в колонну гетероазеотропной ректификации. В этой колонне, за счет добавления воды, отгоняются кумол и органические примеси, образующие с водой азеотропные смеси, температуры кипения которых ниже, чем у азеотропной смеси «вода-фенол». Причем количество вводимой в эту колонну воды не должно превышать необходимого минимума, чтобы не вовлекать в отгон избыточное количество фенола. После конденсации отгон этой колонны расслаивается на водный слой, поступающий на орошение колонны, и органический слой, который направляется на дальнейшую переработку с целью выделения кумола, рециркулирующего на стадию синтеза ГПК, и альфа-метилстирола (АМС). АМС имеет самостоятельную потребительскую ценность, но обычно гидрируется с получением кумола, также рециркулирующего на стадию синтеза ГПК. Снизу колонны гетероазеотропной ректификации выводится фенол-сырец, направляемый на дальнейшую переработку с целью получения фенола товарных кондиций. /А.Ю.Брук и др. «Выбор схемы повышения качества синтетического фенола». Р.Ж. Нефтепереработка и нефтехимия, №10, 1966/.

По другой схеме продукты разложения ГПК, поступающие в первую ректификационную колонну, разделяются с получением в дистилляте широкой фракции, содержащей, помимо ацетона, основное количество кумола и альфа-метилстирола. Полнота извлечения кумола и АМС достигается в процессе гетероазеотропной ректификации с водой, которая содержится в питании колонны, поступает в нее с орошением (масляный слой от расслаивания сконденсированного отгона) и с частью рециркулирующего в питание колонны водного слоя. Из куба этой колонны выводится фенольный поток, который затем перерабатывается по схеме, аналогичной вышеописанной, т.е. вначале от фенольного потока отделяют высококипящие примеси, а далее методом гетероазеотропной ректификации осуществляют доочистку от остатков органических примесей и, таким образом, получают фенол-сырец /Патенты США: 3205272, 1965 г. и 4283568, 1981 г./.

При работе по второму варианту усложняется технологическая схема стадии получения товарного ацетона, но содержание ацетола в фенольной фракции, выводимой из куба первой по ходу сырья колонне, ниже, чем при работе по первому варианту (0,1-0-2%). Однако, даже при переработке продуктов разложения ГПК по этой схеме, содержание ацетола в сыром феноле достигает 200 ррм.

Как первая, так и вторая схема имеют узлы, общие для обеих схем:

а) узел термической обработки высококипящих побочных продуктов синтеза, где при температуре 310-340°С они пиролизуются с получением дополнительных количеств фенола, а также кумола и АМС. /Патент РФ 2056400, 1996 г./. Такой узел имеется на большинстве современных промышленных установок;

б) узел очистки фенола-сырца, с доведением его кондиций до требуемых норм. Этот узел имеется на всех промышленных установках и, как правило, состоит из секции каталитической обработки фенола-сырца и секции ректификации получаемого катализата. Целью каталитической обработки является превращение содержащихся в феноле-сырце микропримесей непредельных, карбонильных (в том числе - ацетола) и других реакционно-способных соединений, в основном, в высококипящие продукты, которые отделяются от фенола при ректификации.

Известны способы очистки фенола-сырца от микропрмесей.

Например, микропримеси удаляются при нагревании фенола-сырца с небольшим количеством сильной кислоты /Патент ФРГ 1126887, 1962 г./, или при нагревании фенола-сырца со смесью серной кислоты и сильного окислителя - с бихроматом калия или с перекисью водорода. /Патент Румынии 47812, 1963 г., Патент Японии 18975, 1971 г./, или при нагревании его с воздухом или кислородом в присутствии концентрированной серной кислоты /Патент ЧССР 125539, 1967 г./.

Общим недостатком вышеперечисленных известных способов является высокая коррозионность среды, требующая применения дорогостоящих коррозионностойких материалов.

Этого недостатка лишены способы, где обработка фенола-сырца осуществляется на гетерогеннных катализаторах: катионитами /А.С. СССР 265104, 1970 г./; окисью алюминия /Патент США 3029294, 1962 г./; алюмосиликатами /Патент Англии 1148907, 1969 г./; цеолитами /Патент РФ 2111203, 1993 г., Патент США 5502225,1996 г./.

Общим недостатком очистки фенола-сырца от микропримесей с применением вышеназванных катализаторов является то, что в их присутствии ацетол реагирует с фенолом, образуя 2-МБФ, который трудно отделить от фенола, кроме того, при этом безвозвратно теряется фенол, т.е. уменьшается селективность процесса.

В патенте США 6486365 (2002 г.) фенол-сырец, загрязненный карбонильными соединениями (включая ацетол в количестве 200-1000 ррм) и другими примесями, предлагается вводить в контакт с катлизатором «hydrotalcite-type» (HTM) с общей формулой: Mg2·Al2 (ОН)4х+4СО3·multidot·n H2O, эффективно работающим в диапазоне температур 40-400°С (предпочтительно, 210-220°С). За время контакта 30 мин при температуре 215°С ацетол конвертируется не менее чем на 94% до его остаточного содержания в катализате не более 1 ррм, при этом в 2-МБФ превращается не более 1,5% ацетола, что обеспечивает его концентрацию в катализате не более 20 ррм. Далее продукты превращения ацетола и другие примеси отделяются дистилляцией, обеспечивая требуемые кондиции товарного фенола.

К недостаткам предложенного в данном патенте решения следует отнести:

1. Необходимость обработки больших объемов исходного материала.

2. Большое количество используемого катализатора (время обработки 30 мин) и, соответственно, большие объемы и вес аппаратов из легированной стали.

3. Необходимость регенерации катализатора, которая осуществляется промывкой водой, а затем - обработкой воздухом или азотом при температуре 200-600°С (предпочтительно, при температуре 400°С), для чего сооружаются узлы по выделению азота или сжатию воздуха и их нагреву до требуемой температуры.

4. Увеличение экологической нагрузки на окружающую среду, т.к. появляются сточные воды и абгазы от регенерации катализатора.

В патенте США 5414154 (1994 г.) с целью уменьшения содержания ацетола предлагается фенольную фракцию обрабатывать аминами, а после этого дочищать сильными катионитами с целью удаления остаточного ацетола и других реакционно-способных примесей. В результате примеси, включая 2-МБФ, превращаются в высококипящие соединения, которые отделяют от фенола дистилляцией.

К недостаткам данного способа относятся: введение в технологическую схему дополнительного узла, не обеспечивающего требуемой степени очистки фенольной фракции от ацетола, а также необходимость расходования дорогостоящих реагентов.

В патенте США 6066767 (2000 г.) предлагается очищать от ацетола продукты разложения ГПК в самом начале технологической схемы их переработки, а именно на стадии нейтрализации серной кислоты, содержащейся в продуктах разложения ГПК. На существующих промышленных установках нейтрализацию серной кислоты обычно осуществляют натриевой щелочью. Щелочь вводят в циркулирующий раствор сульфата натрия, доводя его концентрацию до близкой к насыщению при РН среды 6-7 и температуре 50-55°С, тем самым "высаливая" органические соединения в равновесный масляный слой, содержащий ок. 10% мас. воды. Масляный слой, в котором содержится до 2000 ррм ацетола, подкисляют до РН=4,5-5,0 отслаивают от него водно-солевой раствор и направляют на дальнейшую переработку на стадию выделения и очистки целевых продуктов. При этом в рециркулирующем растворе сульфата натрия распределены фенол, ацетон, альдегиды и другие водорастворимые соединения, в том числе ацетол, концентрация которого составляет 1500-2000 ррм. Предлагается в циркулирующий вводно-солевой раствор добавлять избыточную щелочь до ее концентрации в пределах от 0,1 до 20% мас. (предпочтительно, 0,5-1,0% мас.) с последующей выдержкой в емкости-дозревателе при температуре 80-130°С в течение 5 часов. При соблюдении указанных условий можно добиться практически полной конверсии ацетола и ацетальдегида в высококипящие соединения (преимущественно, в триолы). После этого раствор из емкости-дозревателя, в котором содержание ацетола минимизировано вплоть до полного отсутствия, охлажденный до температуры 50-55°С, нейтрализуется серной кислотой до получения рН среды, равного 6-7. Этот раствор далее поступает на смешение с продуктами разложения ГПК и является экстрагентом по отношению к ацетолу, содержащемуся в них. Таким образом, устанавливается новая равновесная ситуация, благодаря чему содержание ацетола в равновесном с водным масляном слое, направляемом на дальнейшую переработку, снижается до 600-700 ррм с соответствующим (в 2-3 раза) снижением его концентрации в сыром феноле, выделенном из продуктов разложения ГПК и направляемом на финишную очистку.

К недостаткам решения по данному патенту относится следующее:

1. Повышенный расход реагентов: щелочи для защелачивания циркулирующего водно-солевого раствора, имеющего перед смешением со щелочью рН=6-7, а затем, после щелочной обработки, - серной кислоты для нейтрализации избыточной щелочи с доведением рН среды до исходного значения.

2. Соответственное увеличение количества отхода производства - водного раствора сульфата натрия, загрязненного водорастворимыми органическими примесями (включая триолы, полученные из ацетола), а также - увеличение объема сточных вод и затрат на их переработку.

3. Затраты энергии на подогрев циркулирующего водно-солевого раствора и его охлаждение до исходной температуры.

4. Вовлечение в реакции щелочной конденсации кроме ацетола и ацетальдегида также и ацетона (содержание которого в водно-солевом растворе достигает 1% мас.), что приводит к заметному снижению выхода ацетона при эквивалентном увеличении выхода побочных пропродуктов, в частности окиси мезитила, переходящей в масляный слой.

5. Сохранение системы очистки фенола-сырца от остаточного ацетола, т.е. усложнение технологической схемы за счет введения узла реагентной очистки водно-солевого раствора от содержащегося в нем ацетола.

По усовершенствованной технологии удаления ацетола из водно-солевого раствора предлагается обрабатывать его кислородом (воздухом) в щелочной среде (концентрация щелочи 0,3-0,5% мас.) при температуре 70-110°С. В присутствии указанного количества щелочи фенол полностью связывается ею с образованием фенолята соответствующего щелочного агента. При отсутствии свободного фенола окислительные процессы резко ускоряются, и время исчерпывания ацетола, содержащегося в водно-солевом растворе заметно (почти в 3 раза) уменьшается. /И.И.Васильева и др. "Каталитическое окислительное превращение ацетола в водном растворе сульфата натрия в присутствии фенола". XIII-я международная конференция "Реактив-2000". Тезисы докладов. Тула, изд. ТПГУ, 2000/.

Однако предложенное решение не устраняет полностью недостатки, присущие технологии по патенту США 6066767. Более того, технологическая схема усложняется за счет добавления компрессора воздуха, реактора окисления, системы обезвреживания отходящих абгазов при увеличении их общего объема (в дополнение к абгазам окислеия кумола).

В патентной заявке США 2002/0183563 А1 (подана 4 марта 2002 г., опубликована 5 декабря 2002 г.), продукты кислотно-каталитического высокотемпературного разложения алкиларилбензолов, в том числе ГПК, с температурой не ниже 100°С (предпочтительно 110-150°С), предлагается вводить в контакт вначале с водой, доводя ее концентрацию в продуктах разложения до 8% мас., а затем - с фенолятом натрия, полученным путем обработки фенола натриевой щелочью с концентрацией 10-20%, и выдерживая полученную смесь в изотермическом реакторе не менее 10 минут (до 10 часов) при рН среды не менее 8 (предпочтительно, 10-12). Реакционную смесь после реактора охлаждают до 40°С и, при необходимости, нейтрализуют щелочь до получения рН среды около 8. В результате в нейтрализованных продуктах разложения ГПК, поступающих на стадию выделения целевых продуктов, содержание ацетола снижается от начальной концентрации на входе в реактор 1200 ррм до конечной - на выходе из реактора - 30-400 ррм (в зависимости от рН среды, температуры и времени обработки).

К недостаткам предлагаемого решения следует отнести:

1. Высокий показатель рН среды продуктов разложения ГПК, как в реакторе «фенолятной» обработки (рН=10-12), так и в этих же продуктах, далее поступающих на стадию выделения и очистки ацетона и фенола (рН около 8), что приводит к образованию диацетонового спирта и окиси мезитила - продуктам процесса превращения ацетона, катализируемого щелочами.

2. Растворы воды в феноле и фенола в воде характеризуются показателем рН в пределах 4,5-6,5. В предложенном решении продукты разложения ГПК после обработки фенолятом щелочного металла на дальнейшую переработку передаются при рН около 8, т.е. с ними в заметных количествах будет поступать фенолят щелочного металла, с соответствующими потерями фенола с отходами производства, для предотвращения которых необходимо сооружать специальную установку.

3. В соответствии с п.1 и 2 возникают дополнительные потери щелочи, а при сооружении установки по регенерации фенола из фенолята - дополнительные потери кислоты.

4. При кислотной регенерации фенола из фенолята щелочного металла (по п.п.2 и 3), появляются дополнительные объемы солесодержащих сточных вод.

5. Поскольку в предложенном способе в очищаемых продуктах сохраняется ацетол, сохраняется и необходимость доочищать от него фенол с доведением товарного фенола до требуемых кондиций.

В являющееся прототипом данного изобретения патентной заявке США 2002/0066661 А1, опубликованной 6 июня 2002 г., предлагается очистку фенола от ацетола (в тексте заявки использован синоним - гидроксиацетон) осуществлять из смеси, содержащей ацетол, кумол, воду и фенол, например, из продуктовой смеси, получаемой при разложении алкиларилгидропероксидов (например, гидроперекиси кумола - ГПК), путем фракционирования этой смеси, выделяя фенол в виде кубового продукта дистилляционной колонны, содержание ацетола в котором не превышает 300 ррм.

Патентная заявка по прототипу фактически описывает ситуацию, возникающую в процессе переработки продуктов разложения ГПК по второй схеме, описанной выше (стр. 2 и далее). В отличие от первой схемы, ацетол после первой, по ходу продуктов разложения ГПК, дистилляционной колонны распределяется таким образом, что большая его часть переходит в широкую дистиллятную фракцию, затрудняя ее дальнейшую переработку, а содержание ацетола в кубовом (фенольном) потоке заметно снижается - не более чем до 300 ррм по прототипу и не более чем до 200 ррм - по другим источникам информации.

К основным недостаткам предлагаемого в прототипе решения относится усложнение технологической схемы и то, что оно не решает задачу удаления ацетола из фенольного потока, выводимого из куба первой дистилляционной колонны.

Для этого требуется:

а) очистить его от остаточных примесей, образующих полиазеотропные смеси с водой;

б) тем или иным способом удалить ацетол (и другие остаточные примеси) из фенола-сырца.

Целью данного изобретения является разработка технологии, минимизирующей (вплоть до полного исключения) попадание ацетола в фенол-сырец, лишенной недостатков, присущих прототипу, и осуществляемой при минимальных капитальных и эксплуатационных затратах.

Предлагаемая технология, в соответствии с настоящим изобретением, базируется на предпосылках, которые изложены ниже.

1. Ацетол не образует азеотропную смесь с водой /Аристович и др. «Исследование процесса ректификации и фазовых равновесий жидкость-пар в системах фенол-вода-гидроксиацетон и фенол-вода-альфаметилстирол». ЖПХ, том 76, вып. 2, 2003 г./ и смешивается с ней во всех отношениях /Справочник химика, т. 2. ГОСНТИ Хим. лит. Л-М., 1963/.

2. Экспериментально (методом ректификационного анализа /В.Б.Коган. «Азеотропная и экстрактивная ректификация». Изд. 2-е. Л., «Химия», 1971 г./) нами установлено, что ацетол образует с кумолом гомогенную азеотропную смесь с минимумом температуры кипения (135,9°С при 755 мм рт. ст.), в которой содержание ацетола составляет 39,8% мас.

Вышеприведенные данные объясняют причины, по которым в первом варианте технологической схемы выделения фенола (см. стр. 2) при очистке фенольной фракции от органических примесей методом гетеро азеотропной ректификации ацетол, поступающий в питание колонны, практически полностью переходит в фенол-сырец, выводимый из куба этой колонны. Очевидно, что при орошении водным слоем, получаемым после расслаивания отгона, верхняя часть колонны работает по отношению к ацетолу в режиме экстрактивной ректификации, причем вода является разделяющим агентом.

По иному проходит процесс в колонне первичного разделения продуктов разложения ГПК, которая также работает в режиме гетероазеотропной ректификации (второй вариант технологической схемы), но орошается масляным слоем. В этом случае в колонне возникает физико-химическая ситуация, благодаря которой значительное количество ацетола выводится с дистиллятом этой колонны на узел переработки широкой ацетоновой фракции, а содержание ацетола в фенольной фракции, выводимой из куба колонны, соответственно уменьшается (см. стр. 3).

3. Исходя из предпосылок, изложенных в п.1, из колонны гетероазеотропной ректификации с полуглухой тарелки, расположенной в исчерпывающей секции этой колонны, можно вывести в питание стриппинг-колонны весь нисходящий жидкофазный поток, из которого удалить ацетол в составе дистиллятной фракции, а остаток из стриппинг-колонны вернуть под полуглухую тарелку основной колонны. Однако экспериментально было установлено, что выделение ацетола непосредственно из этого потока является трудноосуществимой задачей. При ректификации в непрерывном режиме на лабораторной колонке эффективностью 40 теоретических тарелок (при полном возврате флегмы) с подачей сырья (искусственная смесь, полученная добавлением к фенолу 0,2% ацетола) в средину колонны, при отборе дистиллята около 0,25% от поданного сырья и флегмовых числах до 200 (на пределе захлебывания), содержание ацетола в кубе колонны оставалось на уровне 300-400 ррм, что свидетельствует об очень низкой относительной летучести ацетола в системе фенол-ацетол.

Известно, что в подобных случаях целесообразно применение разделяющих агентов.

В качестве такового был испытан кумол - компонент, хорошо сочетающийся с технологией процесса и, как было показано выше, образующий с ацетолом азеотропную смесь с минимумом температуры кипения. Кроме того, кумол образует азеотропную смесь с фенолом, с температурой кипения 149°С, что облегчает удаление его из смеси с фенолом при добавлении некоторого избытка кумола. Содержание воды в зоне полуглухой тарелки должно быть минимизировано вплоть до полного отсутствия, так как кумол образует азеотропные смеси: бинарную с водой и тройную с водой и фенолом /Б.В.Коган и др. «Азеотропные смеси». Справочник. (Под ред. С.К.Огородникова). Л., «Химия», 1971/, и при попадании воды в питание стриппинг-колонны увеличивается расход кумола и выход дистиллятной фракции.

В разгонках, проводимых на лабораторной колонке эффективностью 15 теоретических тарелок с флегмовым числом 3 смеси с составом (% мас.): ацетол - 4,0; кумол - 6,0; фенол - остальное, были получены фракции: н.к - 145°С и 145-155°С с усредненными составами, соответственно (мас.%), первая фракция: ацетол - 42,1; кумол - 57,4; фенол - 0,5 и вторая фракция: ацетол - 1,8; кумол - 93,7; фенол - 4,5. Остаток в кубе содержал: кумола - 2 ррм и ацетола - около 1 ррм. Далее опыты проводились на той же колонке, с тем отличием, что проводились они в непрерывном режиме с подачей питания непосредственно в к куб колонны, а в качестве сырья использовался кубовый остаток колонны гетероазеотропной ректификации промышленной установки, работающей по первой схеме переработки продуктов разложения ГПК (с первоначальным выделением из продуктов разложения ГПК узкой ацетоновой фракции, т.е. с увеличенным содержанием ацетола в феноле-сырце). Состав образца: ацетол - 1560 ррм, АМС - 64 ррм, 2-МБФ - 6 ррм, неидентифицированные примеси - 98 ррм, фенол - остальное. К этому сырью был добавлен ацетол, и его содержание в смеси доведено до 2000 ррм, а также - кумол до его содержания в смеси, равного 3000 ррм. Флегмовое число, как и в опытах, в периодическом режиме поддерживалось равным 3. В результате были получены следующие результаты: выход дистиллята от поданного сырья - 0,58%, а его состав (% мас.): ацетол - 34,1%; кумол - 50,9%; фенол - 14,3%, АМС - 0,7%. Остаток в кубе содержал: кумола - 113 ррм, АМС - 28 ррм, ацетола - 21 ррм. Остаток перегонялся на той же колонке в непрерывном режиме с подачей сырья в ее середину, отбором дистиллята в количестве 0,25% мас. от поданного сырья и с флегмовом числе около 175. Флегмовое число, приведенное к условиям работы промышленной колонны в режиме гетероазеотропной ректификации, было рассчитано по тепловому балансу колонны, исходя из соотношения потоков на ее нижних тарелках, при котором отношение нисходящего жидкофазного потока к фенолу-сырцу, выводимому из куба колонны, близко к 1,5.

При соблюдении этих условий в составе кубового продукта, выводимого из колонки, отсутствовал кумол, а содержание ацетола не превышало 1 ррм.

При изыскании путей утилизации дистиллята, получаемого на стриппинг-колонне (ДСК), исследовалась возможность воздействия на него высоких температур, поскольку на большинстве установок имеется узел термического расщепления высококипящих побочных продуктов синтеза (ВПС).

Сначала, в первом цикле опытов, исследовалась термообработка непосредственно ДСК.

Опыты проводились в герметичных ампулах объемом 15 мл, изготовленных из нержавеющей стали и снабженных термопарой, карман которой встроен в крышку ампулы. Ампулы рассчитаны на температуру до 450°С и давление до 250 атм. В ампулы загружалось 10 мл исследуемого продукта, и они помещались в песочную «баню», в которой заданная температура автоматически поддерживалась по импульсу от термопары, установленной в «бане».

В ходе опытов регистрировалась температура и время выдержки ампулы в «бане», причем время разогрева содержимого ампулы до заданного значения составляло 5-8 минут и, являясь систематической ошибкой, не учитывалось при оценке результатов опытов, исчисляемых несколькими часами. Диапазон исследуемых температур во всех опытах составлял 310-350°С (среднее отклонение температуры от заданной составляло не более 1,5%).

По истечении заданного времени термообработки ампулы извлекались из «бани» и погружались в сосуд, охлаждаемый проточной водопроводной водой с температурой 9-12°С. Усредненные результаты термообработки в первом цикле приведены в таблице 1.

Результаты термообработки в первом цикле опытов

** МГ - метилглиоксаль. *** НС - неидентифицированные соединения.

**** Изменение концентрации остальных компонентов меньше погрешности анализа.

Как видно из данных, помещенных в таблице 1, в термообработанном ДСК практически полностью сохраняется кумол, значительная часть фенола и АМС, при этом содержание ацетола уменьшается, практически до полного отсутствия.

Термообработанный ДСК можно возвращать в процесс, например, добавляя к продуктам разложения ГПК. При этом присутствие в его составе 2-МБФ не отразится на качестве фенольной фракции, выделяемой на колонне освобождения ее от высококипящих побочных продуктов синтеза (ВПС), т.к. основное количество 2-МБФ, поступающее в систему с продуктами каталитического разложения ГПК, удаляется с кубовым продуктом этой колонны.

В следующем цикле исследовалась возможность переработки ДСК при его термообработке на узле термического расщепления ВПС. Основной аппарат этого узла - ректификационная колонна, в питание которой подают ВПС, и трубчатая печь, через которую циркулирует кубовый продукт этой колонны (КП), а его балансовое количество выводится из системы. В дистиллятной фракции отбираются регенерированные кумол, АМС и фенол.

В исследованиях оценивались результаты термообработки ДСК в смеси с циркулирующим КП на входе в трубчатую печь при следующих условиях: температура 310-350°С, соотношения ДСК:КП=1:80, 120, 240 (что соответствует кратности циркуляции КП через трубчатую печь 1:10, 20, 30). При анализе термообработанных смесей в них определяли только содержание ацетола, т.к. изменения в концентрациях остальных компонентов смеси были сопоставимы с погрешностью анализа, а ввиду кратковременности температурного воздействия учитывали общее время высокотемпературного воздействия (включая время разогрева ампул до заданной температуры).

В ампулы загружался типичный кубовый продукт (КП), полученный на промышленной установке, с составом (мас.%): фенол - 8,6; ацетофенон - 1,4; форон - 1,9; диметил-фенилкарбинол - 1,6; 2-МБФ - 16,3; диметилкарбинол - 1,6; кумилфенол - 12,6; димеры АМС - 5,5 и смолы - 50,5; который в заданном соотношении смешивался с ДСК.

Результаты приведены в таблице 2.

Условия термообработки и содержание ацетола (АЛ) в термообработанных смесях КП и ДСК, ррм.

Как видно из данных, помещенных в таблице 2, при термообработке ДСК в смеси с высококипящими продуктами синтеза процесс значительно ускоряется.

Далее был выполнен цикл исследований, применительно к установкам переработки продуктов каталитического разложения ГПК, в составе которых отсутствует узел термического разложения высококипящих продуктов.

В ампулы в заданном соотношении загружалась смесь ДСК с высококипящими продуктами синтеза (ВПС), полученным на промышленной установке, с составом (% мас.): алкилбензолы - 0,2; кумол - 0,8; АМС - 0,3; фенол - 12,2; диметилфенилкарбинол - 4,3; ацетофенон - 13,6 высшие кетоны - 3,5; форон - 1,5; 2-МБФ - 8,5; димеры АМС - 13,8; кумилфенол - 31,3; смолы - 9,9. Смесь подвергалась термической обработке в диапазоне температур 310-350°С при заданном времени обработки. Поскольку при вышеназванных температурах происходит термическое разложение многих соединений, входящих в состав ВПС (димеры АМС, диметилфенилкарбинол, кумилфенол, частично, смолы), с получением кумола, АМС, фенола, ацетона, (в менее значащих количествах - других веществ), а в подвергаемых термической обработке смесях происходит их рекомбинация с участием ацетола, удаление которого является целью предлагаемой операции, при анализе продуктов термической обработки, как и в предыдущем цикле, определялось только содержание ацетола.

Результаты приведены в таблице 3.

Условия термообработки и содержание ацетола (АЛ) в термообработанных смесях ВПС и ДСК, (% масс. ррм).

Как следует из данных, помещенных в таблице 3, в смесях с ДСК с ВПС исчерпывающая конверсия ацетола достигается в заданном диапазоне температур при соотношении ДСК:ВПС, равном 1:3-4, и времени термообработки 3-4 часа.

Вышеприведенные результаты исследований показывают возможность очистки фенола от ацетола по предлагаемому способу, применительно промышленным технологическим схемам переработки продуктов каталитического разложения ГПК.

Существенным отличием предлагаемого способа является то, что выделение фенола из продуктов разложения ГПК и его очистку от органических примесей методом гетероазеотропной ректификации осуществляют на сложной (имеющей боковой отбор) колонне, отбирая весь жидкофазный боковой поток с полуглухой тарелки в исчерпывающей секции колонны из зоны, где практически отсутствует вода. Этот поток направляют в односекционную, состоящую из секции концентрирования стриппинг-колонну, добавляя к нему в качестве разделяющего агента кумол. Остаток из стриппинг-колонны возвращают в колонну под полуглухую тарелку, ниже которой в исчерпывающей секции колонны должно быть не менее 7,5 теоретических тарелок, а дистиллат- ацетолсодержащую фракцию (ДСК) - подвергают термической обработке при температурах в диапазоне 310-350°С по трем вариантам:

- непосредственно, при времени термообработки до 7 часов, присоединяя термообработанную смесь к продуктам каталитического разложения ГПК;

- или, применительно к установкам, в составе которых имеется узел термического расщепления высококипящих побочных продуктов синтеза, ДСК вводят в поток, циркулирующий из куба ректификационной колонны разделения продуктов термического расщепления в трубчатую печь и далее - в ректификационную колонну (КП), при соотношении ДСК:КП, равном 1:80-240, и времени обработки до 20 минут;

- или, применительно к установкам, где отсутствует узел расщепления высококипящих побочных продуктов синтеза, ДСК смешивают с кубовым продуктом (ВПС), выводимым из колонны очистки фенольной фракции от высококипящих побочных продуктов синтеза в соотношении 1:3-4 при времени обработки 3-4 часа, присоединяя термообработанную смесь к продуктам каталитического разложения ГПК.

По сравнению с известными способами, в том числе с прототипом, преимущества предлагаемого способа заключаются в следующем: предлагаемый способ не требует расхода реагентов и катализаторов, в процессе очистки нет ни сточных вод, ни вредных выбросов в атмосферу, он хорошо сочетается с основными промышленными схемами переработки продуктов разложения ГПК, осуществляется простыми техническими методами и позволяет достичь глубокой степени очистки фенола от ацетола практически без уменьшения селективности процесса как по фенолу, так и по ацетону.

Промышленная осуществимость и преимущества предлагаемого способа иллюстрируются нижеприведенными примерами.

Пример 1.

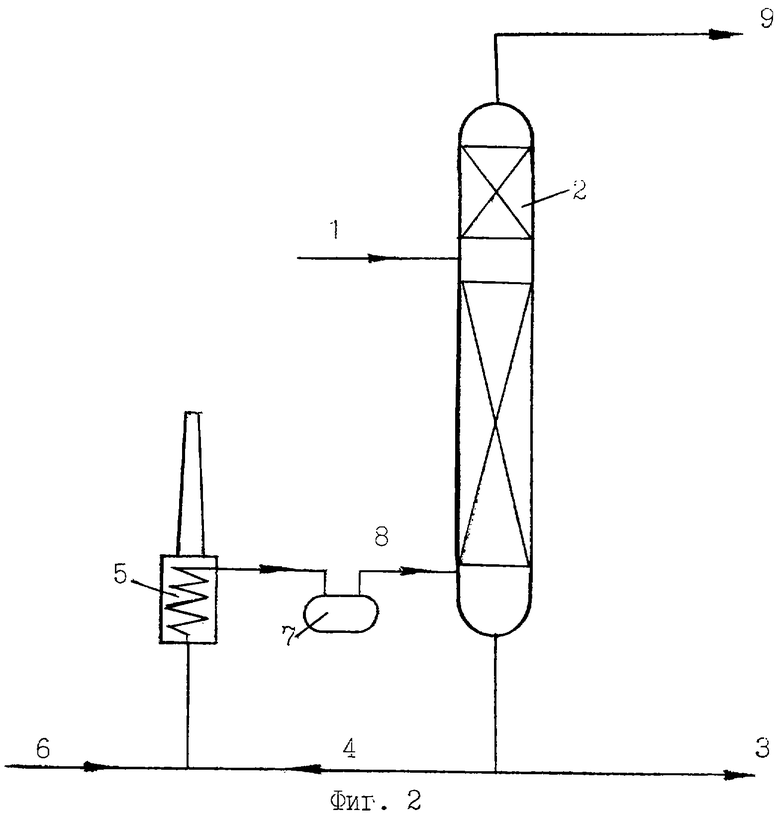

В примере описывается участок технологической схемы (см. схему, фигура 1) очистки от ацетола фенола-сырца, выводимого из куба колонны гетероазеотропной очистки 1.

Нисходящий фенольный поток 2 выводится с полуглухой тарелки 3, установленной в исчерпывающей секции колонны 1 в зоне, где практически отсутствует вода. К потоку 2 добавляется кумол (поток 4), смесь поступает в куб стриппинг-колонны 5 эффективностью не менее 15 теоретических тарелок. Пары из колонны 5 проходят через парциальный конденсатор 6, посредством которого устанавливается орошение колонны, конденсируются и охлаждаются в конденсаторе-холодильнике 7. Полученный дистиллят (поток 8) направляется на термообработку. Тепло, необходимое для соблюдения теплового баланса колонны 5, вводится посредством теплообменника 9, установленного в кубе колонны. Фенольный поток 10 из куба колонны 5 поступает в колонну 1 под полуглухую тарелку, ниже которой располагаются контактные устройства с эффективностью не менее 7,5 теоретических тарелок, на которых происходит доисчерпывание ацетола и кумола. Из куба колонны 1 на финишную очистку выводится очищенный от ацетола фенол-сырец (поток 11).

Материальные потоки вышеописанной схемы и их состав для завода средней мощности, работающего по первому варианту технологической схемы разделения продуктов каталитического разложения ГПК, т.е. при максимальном содержании ацетола, представлены в таблице 4.

Материальные потоки и их состав

Пример 2.

Дистиллят стриппинг-колонны (ДСК), полученный так, как это описано в примере 1, в количестве 160 кг/час подвергают термообработке при температуре 310°С, направляя его в подогреватель, из которого он поступает в термостатированную емкость-дозреватель. Возможна конструкция подогревателя, в которой он соединен с емкостью-дозревателем. Термообработку ведут не менее 7 часов, при этом объем емкости-дозревателя с учетом плотности среды составит около 1200 литров.

Термооработанный ДСК, в котором практически отсутствует ацетол, присоединяют к продуктам каталитического разложения ГПК.

Пример 3.

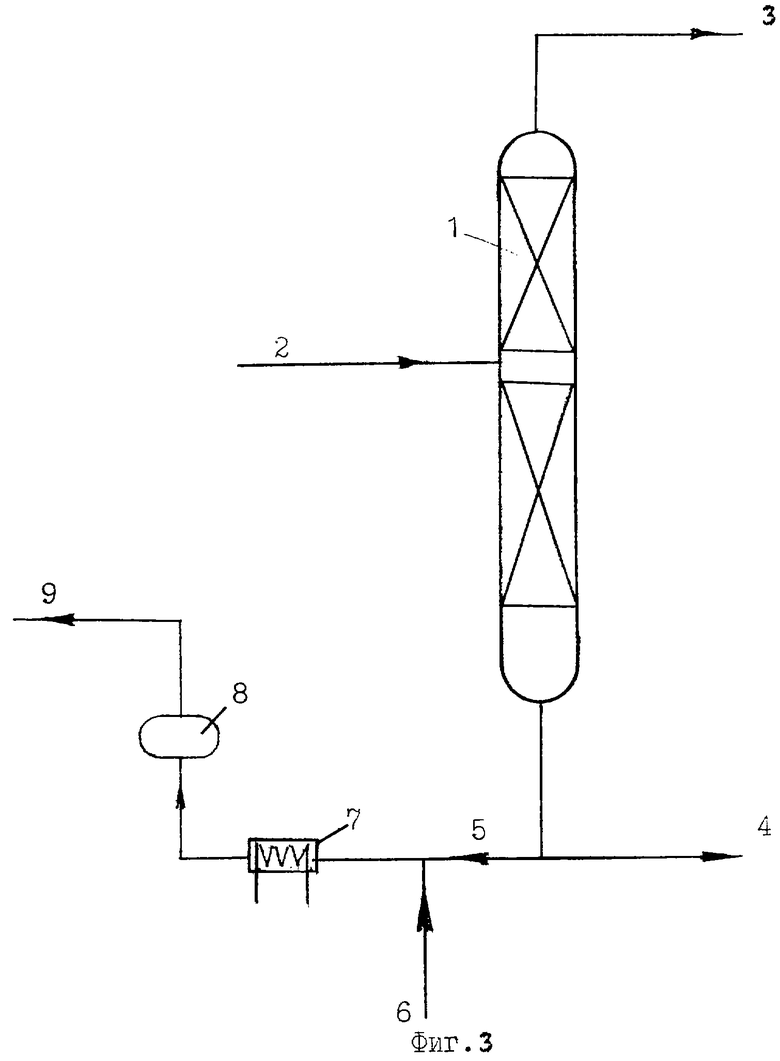

ДСК, полученный так, как это описано в примере 1, подвергают термической обработке совместно с кубовым продуктом (КП) установки термического разложения высококипящих побочных продуктов синтеза (ВПС) по схеме, изображенной на схеме (фигура 2).

ВПС (поток 1) поступает в ректификационную колонну 2, кубовый продукт которой (КП) частично выводится из системы (поток 3), а частью (поток 4) циркулирует через трубчатую печь 5 в куб колонны 2. К потоку 4 добавляют (ДСК) - поток 6. Смесь потоков 4 и 6 после трубчатой печи 5 выдерживают в термостатированной емкости-дозревателе 7 с таким расчетом, чтобы при температуре 310°С и соотношении КП:ДСК, равном 240, общее время термообработки в системе: дозреватель 7 - трубчатая печь 5 - колонна 2 было не менее 20 минут; при температуре 330°С, соотношении КП:ДСК, равном 160, а также при температуре 350°С и соотношении КП:ДСК, равном 80, - не менее 15 минут.

При соблюдении вышеназванных условий в продуктах после емкости 7 (поток 8) и, соответственно, в дистилляте ректификационной колонны 2 (поток 9), направляемом на дальнейшую переработку с целью утилизации ценных продуктов, практически отсутствует ацетол.

Материальные потоки вышеописанной схемы для различных условий термообработки ДСК приведены в таблице 5.

Материальные потоки и условия термообработки

ДСК на установке термического расщепления ВПС

Принятые сокращения: КЦ - кратность циркуляции, СП - соотношение потоков.

Пример 4.

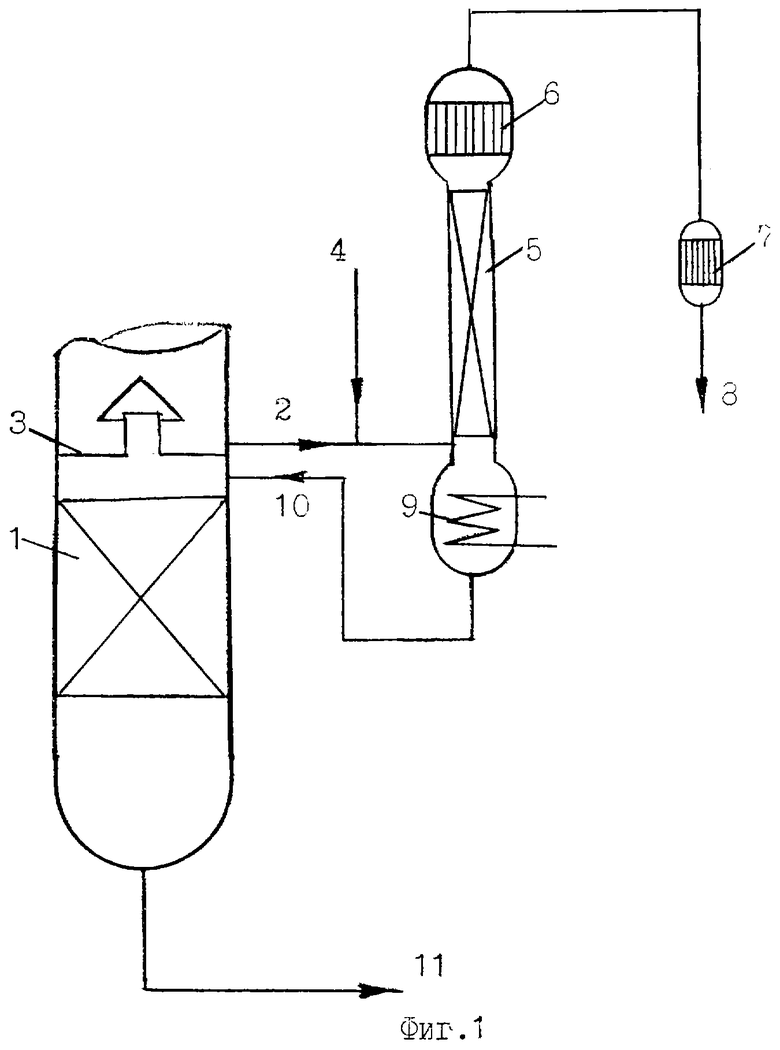

При отсутствии в составе установки узла термического разложения высококипящих побочных продуктов синтеза (ВПС) дистиллят стриппинг-колонны (ДСК), полученный в условиях примера 1, подвергают термической обработке в смеси с ВПС по схеме, изображенной на схеме (фигура 3).

В питание колонны 1 поступает фенольный поток 2. Сверху колонны 1 отбирается дистиллят, освобожденный от ВПС, в том числе - от 2-МБФ (поток 3). Снизу колонны 1 выводят ВПС, часть которого удаляют из системы (поток 4), а другую часть (поток 5) смешивают с ДСК (поток 6) и направляют на термообработку в подогреватель 7 и, далее, - в емкость-дозреватель 8. Термообработку осуществляют при температуре 310-350°С, соотношении ДСК:ВПС=3-4 и времени температурного воздействия 3-4 часа. Термообработанный продукт (поток 9), в котором практически отсутствует ацетол, присоединяют к продуктам разложения ГПК.

Материальные потоки вышеописанной схемы для различных условий термообработки ДСК приведены в таблице 6.

Материальные потоки и условия термообработки ДСК в смеси с ВПС

К преимуществам данного приема против непосредственной термообработки ДСК относится то, что при этом заметное количество ВПС подвергается термическому расщеплению, т.е. процесс исчерпывающей конверсии ацетола сочетается с частичной утилизацией ВПС, но при этом система остается «разомкнутой», т.е. накапливания ВПС в ней не происходит.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ФЕНОЛА ОТ ГИДРОКСИАЦЕТОНА | 2006 |

|

RU2323202C1 |

| БЕЗОТХОДНЫЙ ЭКОНОМИЧНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 1996 |

|

RU2125038C1 |

| СПОСОБ ОЧИСТКИ ФЕНОЛА ОТ ПРИМЕСЕЙ | 2004 |

|

RU2266275C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛЬНЫХ СОЕДИНЕНИЙ, ВЫДЕЛЕНИЯ ФЕНОЛА ИЗ СМЕСЕЙ ПРОДУКТОВ РАСЩЕПЛЕНИЯ И УСТАНОВКА | 2004 |

|

RU2356880C2 |

| СПОСОБ ПРОВОДИМОЙ С ПОМОЩЬЮ ПЕРЕГОНКИ ОБРАБОТКИ СМЕСЕЙ ПРОДУКТОВ РАСЩЕПЛЕНИЯ, ПОЛУЧЕННЫХ ПРИ РАСЩЕПЛЕНИИ АЛКИЛАРИЛГИДРОПЕРОКСИДОВ (ВАРИАНТЫ) | 2001 |

|

RU2276130C2 |

| СПОСОБ И КАТАЛИЗАТОР ОЧИСТКИ ФЕНОЛА | 2002 |

|

RU2217408C2 |

| ЭНЕРГОСБЕРЕГАЮЩИЙ И ВЫСОКОСЕЛЕКТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА (ПРОЦЕСС ИФ-96) | 1996 |

|

RU2141938C1 |

| СПОСОБ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ВЫСОКОКИПЯЩЕГО КУБОВОГО ОСТАТКА ОТ ДИСТИЛЛЯЦИИ БИСФЕНОЛА А, ПОЛУЧЕННОГО КОНДЕНСАЦИЕЙ ФЕНОЛА И АЦЕТОНА | 1993 |

|

RU2072977C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ФЕНОЛА И АЦЕТОФЕНОНА ИЗ ВЫСОКОКИПЯЩИХ КУБОВЫХ ОСТАТКОВ ПРОИЗВОДСТВА ФЕНОЛА КУМОЛЬНЫМ МЕТОДОМ | 1992 |

|

RU2106336C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФЕНОЛЬНОЙ СМОЛЫ | 1995 |

|

RU2079479C1 |

Изобретение относится к производству фенола, получаемого при кислотно-каталитическом разложении гидроперекиси кумола с последующим выделением фенола из продуктов разложения и его очисткой от микропримесей, в том числе от ацетола. Способ очистки фенола осуществляют гетероазеотропной ректификацией с водой. Ацетол выделяют в составе жидкофазного бокового потока (БП) с полуглухой тарелки, расположенной в исчерпывающей секции колонны гетероазеотропной ректификации. К БП добавляют кумол и направляют на питание стриппинг-колонны, из которой в качестве дистиллята отбирают фракцию азеотропной смеси ацетола и кумола (ДСК), а остаток возвращают для доисчерпывания кумола и ацетола под полуглухую тарелку колонны гетероазеотропной ректификации. Из куба последней выводят фенол-сырец на окончательную очистку от остальных реакционно-способных микропримесей. Фракцию ДСК подвергают термической обработке при температуре 310-350°С, которая может быть проведена либо в смесях с высококипящими отходами производства, либо в смеси с циркулирующим через трубчатую печь кубовым продуктом ректификационной колонны для термического расщепления высококипящих побочных продуктов синтеза. Предпочтительно полуглухую тарелку, с которой выводится БП, располагают в исчерпывающей секции колонны гетеро-азеотропной ректификации в зоне, где содержание воды минимально, и ниже которой располагаются контактные устройства с эффективностью не менее 7,5 теоретических тарелок. БП, к которому добавлен кумол, направляют в куб стриппинг-колонны, имеющей эффективность не менее 15 теоретических тарелок. Технический результат - минимальное содержание ацетола в очищенном феноле за счет усовершенствования технологии очистки при снижении капитальных и энергетических затрат. 5 з.п. ф-лы, 6 табл., 3 ил.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 6066767 А, 23.05.2000 | |||

| ЭНЕРГОСБЕРЕГАЮЩИЙ И ВЫСОКОСЕЛЕКТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА (ПРОЦЕСС ИФ-96) | 1996 |

|

RU2141938C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА, АЦЕТОНА И α МЕТИЛСТИРОЛА | 1994 |

|

RU2108318C1 |

| US 4298765 А, 03.11.1981. | |||

Авторы

Даты

2005-09-20—Публикация

2004-02-24—Подача