Изобретение относится к области нефтехимической технологии, точнее к производству фенола и ацетона кумольным методом, а именно к переработке высококипящих отходов производства фенола и ацетона.

В процессе получения фенола и ацетона из изопропилбензола (ИПБ) образуются высококипящие побочные продукты, которые обычно называют фенольной смолой. В состав фенольной смолы входит большое количество компонентов: фенол, ацетофенон, диметилфенилкарбинол (ДМФК), димеры-метилстирола, пара-кумилфенол (ПКФ), а также неидентифицированные продукты и небольшое количество солей (в основном Na2SO4).

До настоящего времени фенольная смола не нашла квалифицированного применения в полном объеме и полностью либо частично сжигается в качестве котельного топлива. Однако в настоящее время в связи с обострением экологической обстановки использование фенольной смолы в качестве котельного топлива затрудняется из-за содержания в ней трудносгораемых (например, фенол) и несгораемых (например, Na2SO4) компонентов, загрязняющих окружающую среду. Поэтому переработка фенольной смолы с целью получения максимального количества продуктов (ИПБ, фенола и -метилстирола) и снижение количества образующегося при этом высококипящего остатка, идущего на сжигание, является важной технической задачей.

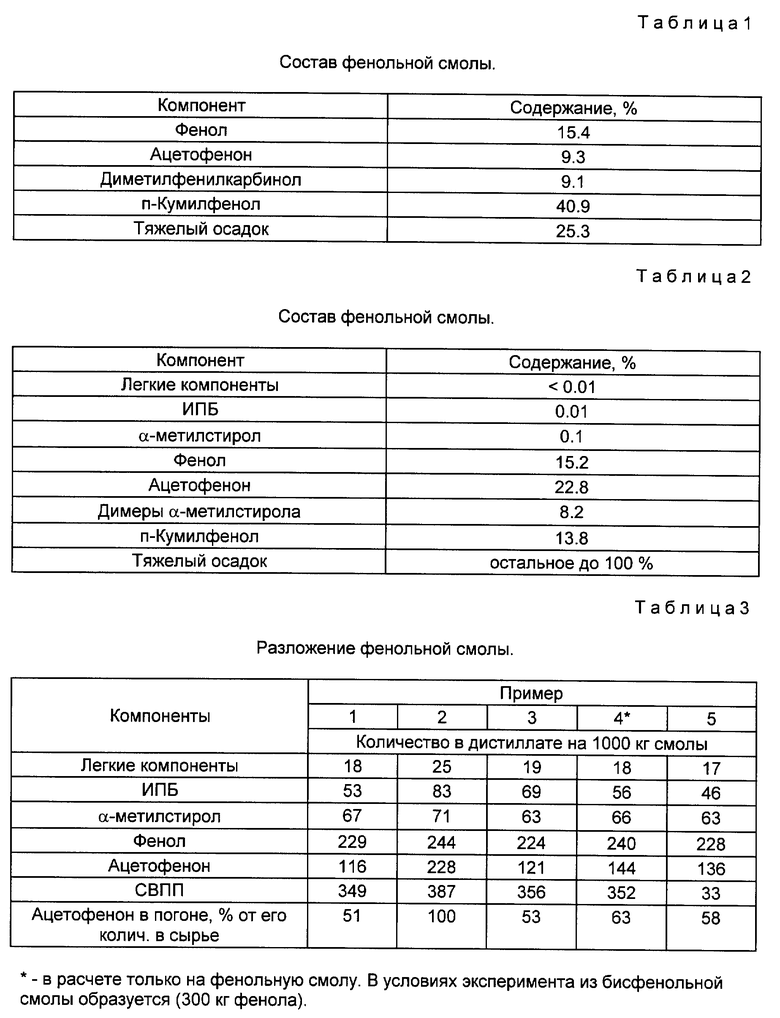

Известен способ термодеструкции фенольной смолы, осуществляемой в проточном режиме в реакторе колонного типа (термокрекер) при температуре 315 - 325oC (Пат. США 3850996, кл. C 07 C 37/52, опубл. 1974). Сырьевую смесь вводят в середину колонны, а с верха отбирают дистиллятную фракцию, часть которой после конденсации используют в виде флегмы, а оставшуюся часть направляют на стадию разделения продуктов. Кубовый продукт выводят также непрерывно. Процесс проводят при давлении 2,5 ати. Флегмовое число поддерживают на уровне 8. Состав фенольной смолы, использованной в качестве сырья, приведен в табл. 1.

Указанный режим позволяет получать по верху в основном полезные продукты: ИПБ, фенол и α- метилстирол. Ацетофенон, попадающий в термокрекер с питанием, практически полностью остается в его кубовой части, где он может конденсироваться в тяжелые продукты, выводимые из кубовой части термокрекера на сжигание.

К числу недостатков указанного способа переработки фенольной смолы следует отнести небольшой суммарный выход полезных продуктов (СВПП)-фенола, ИПБ и α- метилстирола. СВПП зависит как от состава исходной смолы, а именно от содержания в ней фенола, кумилфенола, димеров α- метилстирола и диметилфенилкарбинола, то есть соединений, относительно легко превращающихся при термокрекинге в полезные продукты, так и от режима проведения термодеструкции. В случае фенольной смолы приведенного в патенте США N 3850996 состава, СВПП составляет 541 кг/т фенольной смолы, в то время как при использовании смолы другого состава (приведен в патенте России N 2056400) только 270 кг/т. Другим недостатком данного способа переработка фенольной смолы является большое количество кубовой жидкости термокрекера, которая направляется на сжигание.

Наиболее близким по существенным признакам к предлагаемому является способ переработки фенольной смолы без применения минеральных добавок с приемлемым СВПП по патенту РФ N 2056400, кл. C 07 C 37/52, C 07 C 39/06, опубл. БИ N 8, 1996. Термическое разложение фенольной смолы, полученной в производстве фенола и ацетона кумольным методом, осуществляют в реакторе колонного типа с отбором в дистиллате целевых продуктов: фенола, кумола, α- метилстирола и 50 -100% ацетофенона, вводимого с сырьем при температуре 30 - 340oC. Отбор ацетофенона регулируют добавлением в сырье 10 - 90% бисфенольной смолы, либо изменением флегмового числа от 0,5 до 2. При переработке фенольной смолы состава, приведенного в табл. 2, СВПП достигает 425 кг в расчете на 1 т фенольной смолы состава, приведенного в описании этого патента. В патенте отмечено также, что СВПП сильно зависит от состава фенольной смолы и указанный выход относится к конкретному ее составу. Из описания также следует, что СВПП уменьшается при уменьшении содержания в фенольной смоле компонентов, относительно легко разлагающихся с образованием целевых продуктов - фенола, α-метилстирола и кумола. Недостатком указанного способа-прототипа является относительно невысокий СВПП и значительное количество неиспользованного потенциала фенольной смолы.

С целью увеличения СВПП предлагается проводить термокрекинг фенольной смолы в реакторе колонного типа при температуре куба колонны 300 - 340oC, давлении 0 - 2 ати с отбором дистиллятной фракции, содержащей целевые продукты: фенол, ИПБ, α- метилстирол и 50-100% от вводимого с сырьем ацетофенона, с подачей водяного пара в кубовую часть реактора в количестве 1 - 15% от массы фенольной смолы. Термокрекинг может также осуществляться в присутствии бисфенольной смолы (кубового остатка ректификации Бисфенола А, получающегося при производстве последнего из фенола и ацетона).

Из отобранного дистиллята ректификацией отделяют фенол, ИПБ и α--метилстирол, а кубовую жидкость направляют либо на сжигание, либо обрабатывают водным раствором щелочи с последующим разделением реакционной массы на масляный и водный слои, выделением из водного слоя фенола путем обработки его серной кислотой и ректификацией масляного слоя с получением товарного ацетофенона.

Существенным отличительным признаком предлагаемого способа является подача воды в виде пара в куб реактора в количестве 1 - 15% от массы фенольной смолы.

Ввод водяного пара увеличивает соотношение паровой и жидкой фаз в кипятильнике и увеличивает поверхность испарения. Этим достигается увеличение скорости удаления легких (в основном это целевые) продуктов разложения фенольной смолы, уменьшается их концентрация в кубовой жидкости и, как следствие, замедляются процессы вторичной конденсации их в тяжелые продукты. Еще одним эффектом от ввода воды является увеличение линейной скорости движения кубовой жидкости по трубам кипятильника и уменьшение вероятности из забивки.

Предлагаемый способ позволяет увеличить СВПП на 10 - 50 кг в расчете на 1000 кг фенольной смолы (и, соответственно, уменьшить количество кубового продукта, идущего на сжигание).

Дополнительное количество воды, выходящее из реактора с дистиллатом, перерабатывается на существующей схеме переработки водных потоков производства фенола.

Промышленная применимость предлагаемого способа иллюстрируется следующими примерами.

Пример 1. Переработку фенольной смолы ведут на установке колонного типа, состоящей из куба емкостью 1 л, снабженного электрообогревом, термопарой для контроля рабочей температуры, датчиком уровня, устройством для подачи воды и обогреваемым краном для отбора кубовой жидкости, колонны с боковым штуцером для подачи сырья, системой конденсации выходящих из колонны паров и насосом для подачи части этого конденсата в качестве флегмы в верхнюю часть колонны. Подачу сырья производят непрерывно насосом, отбор дистиллата непрерывно, а кубовой жидкости периодически через равные промежутки времени таким образом, чтобы за один раз сливалось не более 5% кубовой жидкости. Температура куба 315oC, в куб термокрекера подают водяной пар в количестве 1% от количества фенольной смолы. Давление на верху колонны составляет 1,75 ати. Подача фенольной смолы состава, приведенного в табл. 2 составляет 100 мл/ч. Флегмовое число 2. Результаты опыта приведены в табл. 3. Выходы продуктов приведены в расчете на 1 т фенольной смолы.

Пример 2. Переработку фенольной смолы состава, приведенного в табл. 2, осуществляют так же, как описано в примере 1, за исключением того, что в куб реактора подают водяной пар в количестве 8% от количества фенольной смолы, а температура куба 340oC, а давление верха колонны 2,0 ати. Результаты опыта приведены в табл. 3.

Пример 3. Переработку фенольной смолы состава, приведенного в табл. 2, осуществляют так же, как описано в примере 1, за исключением того, что температура куба реактора составляет 300oC и в него подают водяной пар в количестве 15% от количества фенольной смолы. Результаты опыта приведены в табл. 3.

Пример 4. Переработку фенольной смолы состава, приведенного в табл. 2, осуществляют так же, как описано в примере 1, за исключением того, что в куб реактора подают водяной пар в количестве 2,5% от количества фенольной смолы, температура в кубе 315oC, а к сырью добавляют 30% бисфенольной смолы. Результаты опыта приведены в табл. 3.

Пример 5. (Для сравнения по прототипу).

Переработку фенольной смолы состава, приведенного в табл. 2, осуществляют так же, как описано в примере 2, за исключением того, что в куб термокрекера водяной пар не подают, а температура куба поддерживается 315oC. Результаты опыта приведены в табл. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ФЕНОЛЬНОЙ СМОЛЫ | 1995 |

|

RU2079479C1 |

| КАТАЛИТИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ФЕНОЛЬНОЙ СМОЛЫ | 2002 |

|

RU2246479C2 |

| СПОСОБ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ВЫСОКОКИПЯЩЕГО КУБОВОГО ОСТАТКА ОТ ДИСТИЛЛЯЦИИ БИСФЕНОЛА А, ПОЛУЧЕННОГО КОНДЕНСАЦИЕЙ ФЕНОЛА И АЦЕТОНА | 1993 |

|

RU2072977C1 |

| СПОСОБ ОБЕССОЛИВАНИЯ ФЕНОЛЬНОЙ СМОЛЫ | 1994 |

|

RU2064917C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 2008 |

|

RU2404954C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 2005 |

|

RU2291852C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 2007 |

|

RU2330011C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ФЕНОЛА ИЗ ФЕНОЛЬНОЙ СМОЛЫ ПРОИЗВОДСТВА ФЕНОЛА И АЦЕТОНА КУМОЛЬНЫМ МЕТОДОМ | 1992 |

|

RU2032656C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФЕНОЛЬНОЙ СМОЛЫ ПРОИЗВОДСТВА ФЕНОЛА И АЦЕТОНА КУМОЛЬНЫМ МЕТОДОМ | 1995 |

|

RU2083546C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ | 2014 |

|

RU2571103C1 |

Изобретение относится к производству фенола и ацетона кумольным методом. При переработке высококипящих отходов производства фенола и ацетона проводят термическое разложение фенольной смолы в реакторе колонного типа при температуре 300-340oC и давлении до 2 кг/см2. В качестве дистиллята отбирают фенол, кумол; α- метилстирол и 50-100% ацетофенона. Непрерывно выводят кубовый продукт, 1-15% воды в виде пара. Разложение ведут с подачей водяного пара в кубовую часть реактора в количестве 1-15% от массы фенольной смолы. Суммарный выход полезных продуктов повышается на 10-50 кг в расчете на 1000 кг сырья. 3 табл.

Способ переработки фенольной смолы, полученной в производстве фенола и ацетона кумольным методом, путем ее термического разложения в реакторе колонного типа с отбором в дистиллате целевых продуктов - фенола, кумола, α- -метилстирола и 50-100% ацетофенона от вводимого с сырьем, при температуре 300-340oC, отличающийся тем, что разложение ведут с подачей водяного пара в кубовую часть реактора в количестве 1-15% от массы фенольной смолы.

| RU 2056400 A, 1996 | |||

| US 3391198 A, 1968. |

Авторы

Даты

1998-10-20—Публикация

1997-02-28—Подача