Изобретение относится к литейному производству, в частности к производству модифицированных и высокопрочных железоуглеродистых сплавов.

Известен графитизирующий модификатор, содержащий, мас.%:

Кремний0,2-10

Марганец0.3-30

Титан4,0-30

Азот0,5-2,0

Углерод0.3-2.5

ЖелезоОстальное

Данный модификатор имеет недостаточную графитизирующую способность, высокое содержание железа и не обеспечивает существенного повышения ударно-усталостной долговечности и прочных свойств железоуглеродистых сплавов. Известен также модификатор железоуглеродистых сплавов следующего химического состава, мас.%:

Кремний10-20

Марганец5-20

Титан

0,5-2,0

Ванадий

0,5-5,0 0,01-1,0

Алюминий

Цирконий

0,1-2,0

РЗМ 0,01-1,0

Молибден

0,5-5,0 .

Азот 0,05-1,0

-Углерод

0,2-2,0

Бор

0,01-0,1

Железо

Остальное

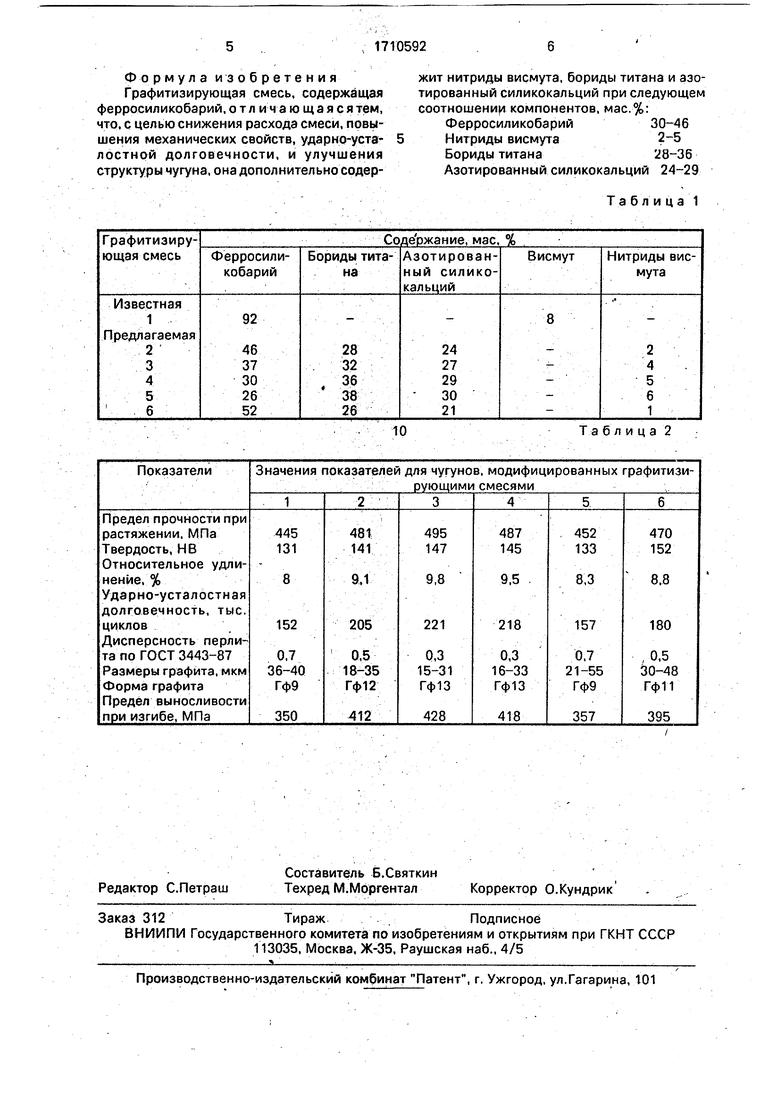

Указанный модификатор снижает содержание феррита в модифицированном сплаве и упругопластические его свойства. Наиболее близкой по технической сущности и достигаемому эффекту к предложенной является Графитизирующая смесь следующего химического состава, мас.%: Ферросиликобарий85-99

Висмут. 1-15

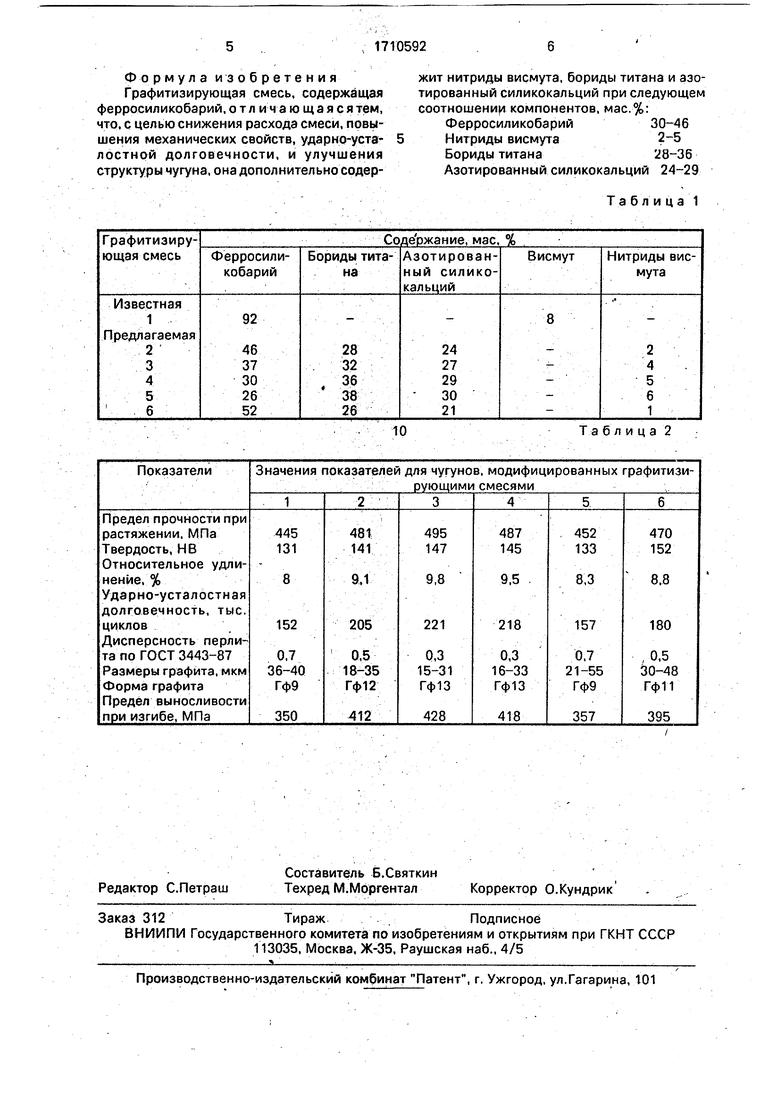

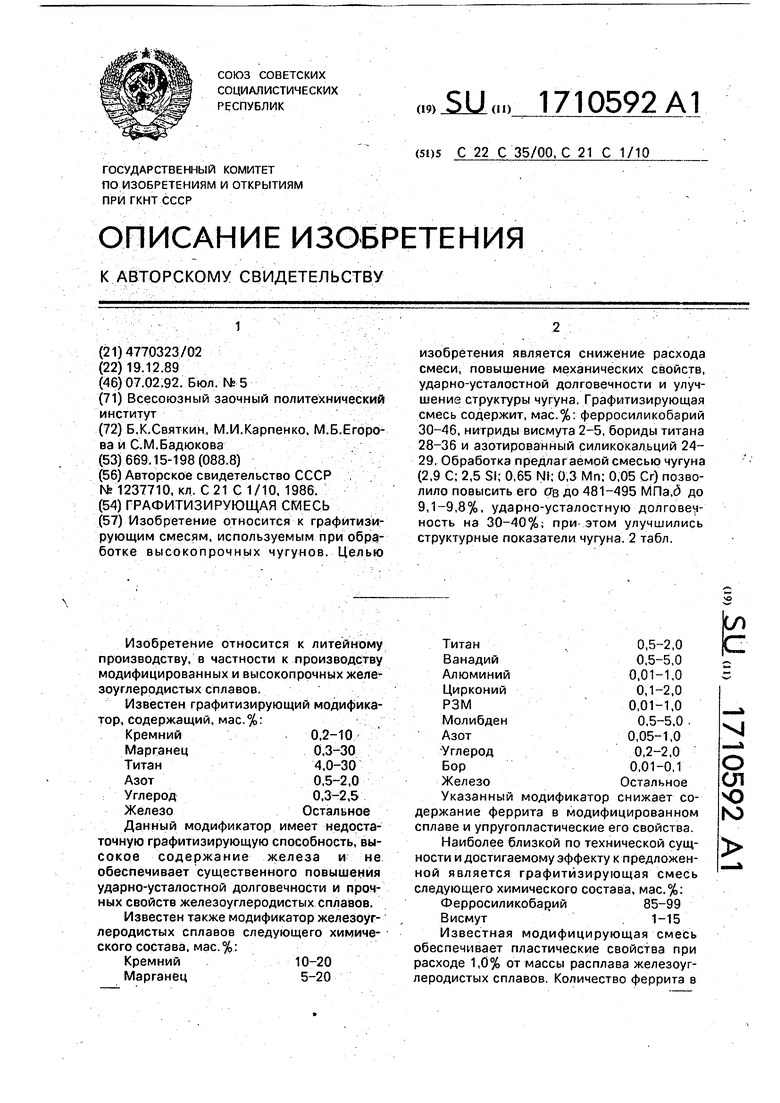

Известная модифицирующая смеСь обеспечивает пластические свойства при расходе 1,0% от массы расплава железоуглеродистых сплавов. Количество феррита в структуре чугуна, модифицированного этой графитизирующей смесью, находится в пределах 60-95%, а относительное удлинение 6,8-10,5%. Дисперсность перлита Дп 0,7Дп 1,0, а твердость чугуна 120-134 НВ и ударно-усталостная долговечность 120-155 тыс. циклов при усталостных испытаниях с частотой нагружения 40 Гц. Недостаток - низкая ударно-усталостная долговечность модифицированного чугуна при высоком расходе графитизирующей смеси. Цель изобретения - повышение ударноусталостной долговечности и стабильности механических свойств железоуглеродистых сплавов. Поставленная цель достигается тем, что графитизирующая смесь, содержащая ферросиликобарий и висмут, дополнительно содержит бориды титана, азотированный силикокальций и азот, связанный с висмутом в нитриды, при следующем соотношении компонентов, мас.%: Ферросиликобарий30-46 Нитриды висмута-2-5 Боридм титана28-36 Азотированный силикокальций 24-29 Дополнительное введение боридов титана, являющихся химически и термически устойчивыми соединениями в железоуглеродистых расплавах, повышает стабильность модифицирования, уменьшает угар компонентов и повышает ударно-усталостную долговечность и другие механические свойства модифицированных сплавов. При концентрации боридов титана до 28 мас.% стабильность механических свойств и ударно-усталостная долговечность недостаточны, а при повышении их содержания более 36 мас.% увеличивается концентрация неметаллических включений в структуре модифицированного чугуна, Дополнительное введение азотированного силикокальция обусловлено его высокой раскисляющей и модифицирующей способностью, что повышает стабильность структуры и механических свойств, упругоплаотические свойства и ударно-усталостную долговечность. Повышение концентрации в графитизирующей смеси азотированного силикокальция более 29 мас.% приводит к повышению ее угара, уменьшению относительного удлинения и стабильности механических свойств модифицированного чугуна. При концентрации его до 24 мас.% стабильность структуры и механических свойств чугуна недостаточны. Введение ферросиликобария и графитизирующую смесь в количестве 30-46 мас.% стабилизирует процесс модифициройвания, трещиностойкость, технологические свойства чугуна, повышает его ударно-усталостную долговечность. При введении ферросиликобария в смесь до 30 мас.% уменьшается модифицирующая способность, трещиностойкость и механические свойства чугуна. При увеличении концентрации его свыше 46 мас.% повышается угар графитизирующей смеси, концентра ция неметаллических включений в чугуне и снижаются его технологические и Эксплуатационные свойства. Связывание висмута в нитриды уменьшает его угар при модифицировании расплава, повышает графитизирующую способность, дисперсность структуры и стабильность механических свойств чугуна. Концентрация нитридов висмута в графитизирующей смеси до 2 мас.% уменьшает дисперсность структуры и стабильность механически); свойств модифицированного чугуна. При содержании их свыше 5 мас.% увеличивается концентрация неметаллических включений по границам зерен, уменьшаютсяупругопластические, ударно-усталостная долговечность и стабильность механических свойств модифицированного чугуна. Пример. Графитизирующую смесь получают путем механического перемешивания измельченного ферросиликобария ФСБа15, нитридов висмута, боридов титана и азотированного силикокальция. Сфероидизирующую обработку чугуна, содержащего, мас.%: углерод 2,9; кремний 2,5; марганец 0.3; никель 0,65; хром 0,05; азот 0,04; алюминий 0,02; фосфор 0,03; железо остальное, проводят магниевой лигатурой ЖКМК-бр, а графитизирующую обработку в количестве 0,035% от массы расплава - в раздаточных литейных ковшах при 14001410°С графитизирующими смесями, составы которых приведены в табл. 1. Заливку разовых песчано-глинистых литейных форм для получения технологических проб, отливок и образцов для механических испытаний производят при 1380-1400°С. Механические свойства определяют на разрывных образцах диаметром 10 мм, а дисперсность структуры - по ГОСТ 3443-87. Технологические, механические и эксплуатационные свойства модифицированных различными по Составу графитизирующими смесями чугунов приведены в табл.2. Как видно из табл. 2, графитизирующая смесь обеспечивает более высокую дисперсность структуры и повышение механических свойств модифицированных чугунов.

Формула из обретения Графитизирующая смесь, содержащая ферросиликобарий, отличающаяся тем, что, с целью снижения расхода смеси, noBiJшения механических свойств, ударнр-усталостирй долговечности, и улучшения структуры чугуна, она дополнительно содержит нитриды висмута, бориды титана и азотированный силикокальций при следующем соотношени)л компонентов, мас.%:

Ферросиликобарий30-46

Нитриды висмута2-5

Бориды титана28-36

Азотированный силикокальций 24-29

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Графитизирующая смесь | 1988 |

|

SU1601176A1 |

| Модифицирующая смесь | 1990 |

|

SU1710593A1 |

| Модифицирующая смесь | 1988 |

|

SU1585367A1 |

| Модифицирующая смесь | 1989 |

|

SU1680779A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2014 |

|

RU2567928C1 |

| Модифицирующая смесь | 1991 |

|

SU1788026A1 |

| Способ получения чугуна с шаровидным графитом | 1987 |

|

SU1534059A1 |

| Модифицирующая смесь | 1987 |

|

SU1468954A1 |

| Модифицирующая смесь | 1988 |

|

SU1525215A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

Изобретение относится к графйтизи- рующим смесям, используемым при обработке высокопрочных чугунов. Цельюизобретения является снижение расхода смеси, повышение механических свойств, ударно-усталостной долговечности и улучшение структуры чугуна. Графитизирующая смесь содержит, мас.%: ферросиликобарий 30-46, нитриды висмута 2-5, бориды титана 28-36 и азотированный силикокал.ьций 24- 29. Обработка предлагаемой смесью чугуна

Та блица 2

| Авторское свидетельство СССР , №1237710, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-02-07—Публикация

1989-12-19—Подача