:л

СЈ

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1985 |

|

SU1310451A1 |

| МОДИФИКАТОР ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ЧУГУНА | 2018 |

|

RU2771128C2 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

| Чугун | 1981 |

|

SU1014957A1 |

| Способ изготовления отливок из чугуна с шаровидным графитом | 1978 |

|

SU865917A1 |

| МОДИФИКАТОР ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ЧУГУНА | 2018 |

|

RU2772149C2 |

| МОДИФИКАТОР ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ЧУГУНА | 2018 |

|

RU2748777C1 |

| Модифицирующая смесь для получения чугуна с вермикулярным графитом | 1987 |

|

SU1498811A1 |

| МОДИФИКАТОР ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ЧУГУНА | 2018 |

|

RU2772147C2 |

Изобретение относится к металлургии и может быть использовано при производстве отливок из чугуна с шаровидной формой графита (ЧШГ). Цель изобретения - повышение предела прочности чугуна при растяжении, ударной вязкости и фрикционной стойкости. новый способ получения ЧШГ включает расплавленные шихты, перегрев расплава, легирование гомогенизирующими азотированными брикетами в количестве 0,2-1,0 мас.%, раскисление при выпуске в ковш карбидами бария в количестве 0,1-0,7 мас.%, введение в ковш в качестве графитизаторов боридов и последующее ремодифицирование расплава смесью нитридов редкоземельных элементов цериевой группы и твердой углекислоты, взятых в соотношении (2-5) : 1 в количестве 0,024-0,075 мас.%. Применение при легировании азотированных брикетов, при раскислении карбидов бария, а также использование в качестве графитизаторов боридов и проведение ремодифицирования расплава смесью нитридов РЗМ цериевой группы и твердой углекислоты позволяет повысить предел прочности чугуна σв в 1,6-1,8 раза, улучшить фрикционные свойства в 1,7-2,6 раза. 2 табл.

Изобретение относится к металлургии, в частности к разработке способов получения высокопрочнъо: чугу- нов с шаровидным графитом.

Цель изобретения - повышение предела прочности при растяжении чугуна, ударной вязкости и фрикционной стойкости.

Выбор приемов и параметров в предлагаемом способе обоснован следующим образом.

Легирование распаяна гомогенизирующими азотированными брикетами в количестве 0,2-0,1 чяс.% стабиличи- .рует процесс ппячки и усвоение расплавом аустенитообразующих элементов, усиливает его гомогенизацию и однородность , что повышает механические свойства чугуна, снижает остаточные термические напряжения в литом металле и повышает стабильность упру- го-пластических и фрикционных свойств При увеличении присадки в расплав более 1,0 мас.%, гомогенизирующих азотированных брнкртов значительно снижается температура расплава, ухудшается процесс растворения и не достигается однородная структура чугуна в отливках, что снижает стабильное механических свойств.НижСП

ний предел концентрации азотированных брикетов (0,2 мас.%) обусловлен недостаточным гомогенизирующим и микролегирующим влиянием при более низких концентрациях, что снижает характеристики ударной вязкости, трещино- стойкости и фрикционных свойств.

При раскислении расплава карбидами бария в количестве 0,1-0,7 мас.% благодаря их высокой химической активности в расплаве и диссоциации на барий и углерод достигается интенсивное перемешивание расплава и удаление кислорода, что снижает содержание неметаллических включений в чугуне и повышение его однородности и стабильности механических свойств. При раскислении расплава карбидами бария в количестве до 0,1 мас.%. интенсивность процессов перемешивания расплава и удаление кислорода недостаточны, а однородность чугуна и стабильность механических свойств низкие. Верхний предел введения карбидов бария 0,7 мас.%) обусловлен увеличением угара легирующих элементов и снижением стабильности фрикционных свойств и хрупкой прочности.

. При внепечной обработке в качестве графитизаторов используют бориды, а в качестве ремодификаторов - смесь нитридов редкоземельных элементов цериевой группы и твердой углекислоты, взятых в соотношении (2-5) :1, в количестве 0,024-0,075 мас.%,это создает дополнительные центры кристаллизации и активные зародыши графита, нто повышает дисперность структуры чугуна и стабильность его упру- го-пластических и фрикционных свойст и снижает остаточные термические напряжения.

Выбор боридов в качестве графити- зирующих модификаторов связан с их высокой стабильностью в расплавах с высокой температурой перегрева благодаря низкой активности при взаимодействии с углеродом, кислородом и серой, что исключает образование соединений, переходящих в шлак, н увеличивает продолжительность сохранения модифицирующего эффекта, способствуя повышению предела прочности при растяжении и стабильности механических свойств .

При введении в расплав смеси нитридов редкоземельных элементов цериевой группы и углекислоты, взятых в

0

5

0

5

о 4Q

35

45

50

55

соотношении (2-5) г 1 , в количестве до 0,024 мас.% эффективность процесса ремодифицирования недостаточна, повышается склонность чугуна к возникновению анормальных и анизотропных структур и степень ферритизации металлической основы в литых изделиях и значительно снижаются фрикционная износостойкость и предел прочности при растяжении. При введении ремодификаторов в количестве более 0,075 мас.% повышается концентрация в чугуне неметаллических включений и снижаются стабильность структуры, ударная вязкость, механические свойства, повышаются остаточные термические напряжения и склонность к трещинам. Концентрация твердой углекислоты в смеси определена экспериментально с учетом более полного усвоения ремодификатора. При ремодифициро- вании расплава смесью редкоземельных металлов цериевой группы и твердой углекислоты, взятых в соотношении менее 2:1, повышаются угар и потери модификаторов и химически-активных элементов и снижаются прочностные и Фрикционные свойства, а при их соотношении более 5:1 снижается скорость растворения, повышается концентрация неметаллических включений, что ухудшает стабильность структуры и упруго- пластические свойства.

Способ осуществляется следующим образом.

Плавку чугуна проводят в открытых индукционных печах из шихты, содержащей передельные чугуны и чугунный лом, стальной высечки, возврата производства, гранулированного ферроникеля, азотированных брикетов аустенитооб- разующих металлов и ферросплавов. Содержание фосфора в шихте 0,005- 0,05 мас.%. Перегрев расплава в печи 1 450-1 . Аустенитообразутащие элементы вводят в количестве 0,88-4,05% от массы расплава, а после выдержки расплава в течение 3-5 мин проводят микропегирование азотированными прессованными брикетами, полученными из азотированного ферромолибдена, порошков нитридов хрома и марганца или брикетов карбонитридов этих аустенито- образующих элементов. При выпуске расплава из печи в раздаточный ковш проводят присадку раскнслителей. Модифицирование чугуна проводят в разливочных ковшах при выпуске в них расплава из раздаточных ковшей, а перед разливкой в модифицированный расплав вводят ремодифидирующие смеси в количестве 0,024-0,075% от массы расплава.

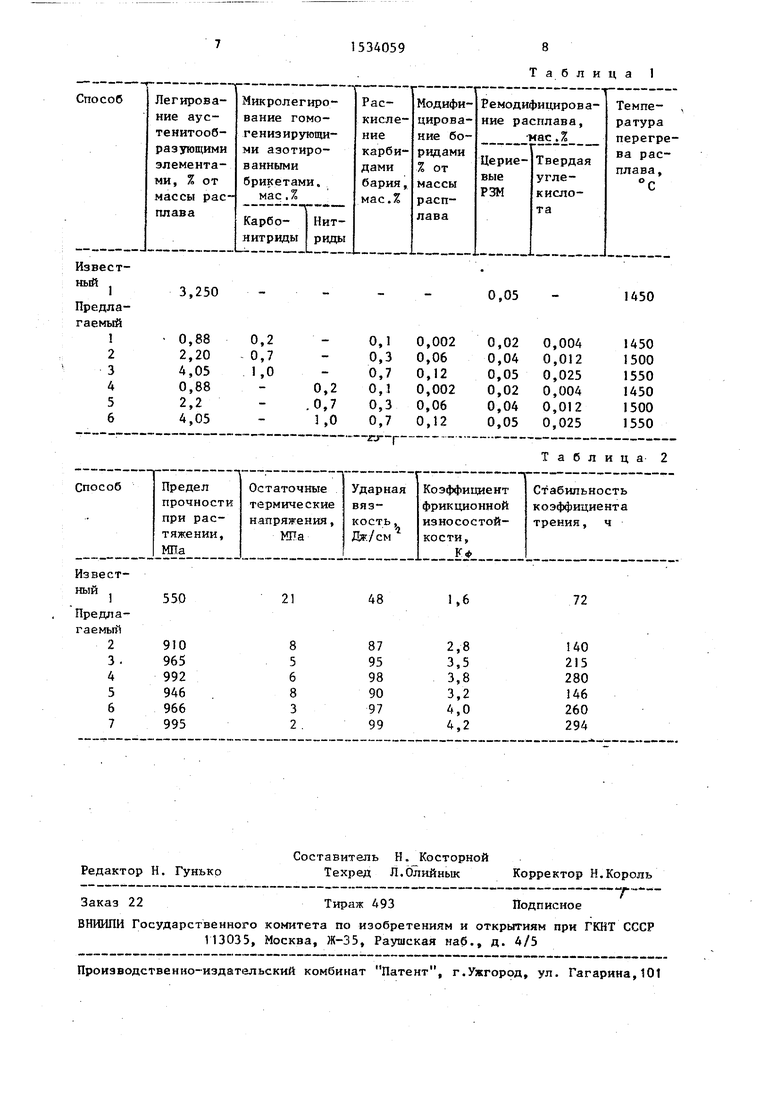

В табл. приведены параметры выполнения предлагаемого и известного способов получения чугуна с шаровидным графитом опытных плавок.

При выполнении плавки с использованием известного способа получения чугуна миролегированне расплава гомогенизирующими азотированными брикетами не проводят, а при раскислении вводят силикокальций в количестве 0,8 мас.% и алюминий в количестве 0,5 мас.%. Максимальную температуру перегрева, приведенную в табл.1 замеряют при проведении легирования расплава аустенитообразующими элементами. Температура расплава при модифицировании 1410-1430°С, а при введении ремодификаторов 1390-1405 С

Проводят заливку расплава в пес- чано-глинистые формы для получения износостойких отливок, образцов для механических испытаний и технологических проб после присадки ремодифи- катора не позднее, чем через 12 мин (оптимально 3-8 мин). Остаточные термические напряжения определяют на решетчатых пробах с брусьями t 1 и 20 мм, жидкотекучесть - на спиральных пробах Кери, трещиностойкость - на звездообразных технологических пробах.

На образцах в литом состоянии определяют механические свойства, используя методики по ГОСТ 9454-78 и образцы типа 8 и по ГОСТ 1497-85 0 10 мм.

Механические и технологические свойства чугунов с шаровидным графитом опытных плавок приведены втабл.2

Металлографические исследования структуры чугунов и их фрикционных свойств проводят после термической обработки, включающей изотермическую выдержку при 370-400°С в течение 1 ,2-2 ч и охлаждение на воздухе. В высокопрочных чугунах, полученных предлагаемым способом, металлографические исследования структуры выявляют более высокую дисперсность бейнита, чем в чугунах, полученных известным способом.

Как видно из табл.2, предлагаемый

5 способ получения чугуна обеспечивает более высокие механические (в 1 ,6- 1,8 раза) и фрикционные (в 1,7- 2,6 раза) свойства чугуна с шаровидным графитом.

0

Формула изобретения

Способ получения чугуна с шаро- , видным графитом, включающий расплав-1

5 ление шихты, перегрев расплава, легирование аустенитообразующими элементами, раскисление при выпуске в ковш, введение сфероидизаторов и графити- заторов в ковш при выпуске в него

0 расплава и его последующее ремодифи- цирование, отличающийся тем, что, с целио повышения предела прочности при растяжении чугуна, ударной вязкости и фрикционной стойкости, легирование осуществляют гомогенизирующими азотированными брикетами в количестве 0,2-1,0 мас.1, раскисление проводят карбидами бария в количестве 0,1-0,7 мас.%, в каче0 стве графитизатора используют бори- ды, а при ремодифицировании применяют смесь нитридов редкоземельных элементов цериевой группы и твердой углекислоты, взятых в соотношении

5 (2-5):I, в количестве 0,024-0,075 мас.%

5

Редактор Н. Гунько

Составитель Н. Косторной Техред Л.Олийнык

Заказ 22

Тираж 493

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Таблица I

Таблица 2

Корректор Н.Король

Подписное

| Ципин И.О | |||

| Реактивная дисковая турбина | 1925 |

|

SU1958A1 |

| Способ изготовления отливок из чугуна с шаровидным графитом | 1978 |

|

SU865917A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-07—Публикация

1987-06-08—Подача