Изобретение относится к металлургии, а именно к модификаторам жидкого чугуна, используемым при производстве отливок из высокопрочных доэвтектиче- ских чугунов, обладающих повышенным пределом текучести при изгибе.

Целью изобретения является повышение механических и эксплуатационных свойств чугуна.

Предложенная модифицирующая смесь содержит борную кислоту, окись меди, силикобарий, нитриды лития, алюминий, карбонитриды хрома и магний при следующем соотношении компонентов, мас.%; Борная кислота 15-25 Окись меди10-17

Силикобарий15-23

Нитриды лития 12-17 Алюминий11-15

Карбонитриды хрома 6-16 Магний6-12

Дополнительное введение карбонитри- дов хрома усиливает модифицирующее и упрочняющее влияние смеси, обспечи- вает измельчение структуры и графита, повышает упругопластические свойства чугуна, способствует стабилизации и повышению эксплуатационных свойств. При концентрации карбонитридов хрома до 6 мас.% дисперсность структуры и графита в чугуне, модифицирующая и упрочняющая способности низкие, а увеличение содержания карбонитридов хрома более 16 мас.% повышает отбел чугуна, снижает вязкоплаетические свойства чугуна, однородность структуры, стабильность механических свойств чугуна и графитизирующую способность смеси.

Магний введен как сильный раскис- литель и сфероидизатор графита, по- вьщ1ающий отбел и дисперсность струк31

туры в литом состоянии, упрочняющий структуру и повышающий механические и эксплуатационные свойства. Нижний предел его содержание 6 мас,% при этой концентрации нач:инает проявляться его сфероидизирующее и упрочняющее влияние, верхний предел ограничен концентрацией 12 мас.%, выше которой повьшается угар и нестабиль- ность механических свойств.

Нитриды лития измельчают структуру чугуна при модифицировании, улучшают компактность структурных составляю- цих, повышают треш 1ностойкость, гра- фитизирующую способность, предел текучести, прочность и модуль сдвига. При концентрации нитридов лития до 12 мас.% измельчение структуры и величина модуля сдвига недостаточны, а при увеличении нитридов лития более 17 мас.% увеличивается концентрация неметаллических включений в чугуне, повышается брак по отсеру, что приводит к снижению модуля сдви- га, пластических и эксплуатационных свойств чугуна.

Алюминий рафинирует и модифицирует железоуглеродистый расплав, повышая пластические свойства, трещано- стойкость и модуль сдвига. При концентрации алюминия до 11 мас.% пластические свойства и модуль сдвига чугуна низкие, а при концентрации в смеси алюминия более 15 мас.% повышается содержание ф:ррита в чугуне и снижаются модуль сдвига, предел текучести и эксплуатационная стойкость

Введение 10-17 мае.7 окиси меди обеспечивает снижение и выравнивание твердости чугуна, повышение графити- зирующей способности, литейных свойств, дисперсности и равномерност структуры, что приводит к повышению ударной вязкости, предела текучести, модуля сдвига чугуна в отливках посл термообработки. При концентрации ее менее 10 мас.% отмечается повышение твердости и снижение пластических свойств и модуля сдвига, а при увели чении концентрации более 17 мас.% увеличиваются ликвация, отсер, неоднородность структуры чугуна в отливках, что приводит к снижению ударной

Вязкости, модуля сдвига и стабильно- сти механических свойств.

Борная кислота в количестве 15- 25 мас.% обеспечивает дополнительное модифицрование чуг уна бором, повыше

2

Q 5

-

е

5

0

154

ние графитизирующей способности чугуна и снижение твердости, повьш1ение предела текучести и модуля сдвига. Верхний предел концентрации борной кислоты в смеси ограничен содержанием 25 мас.%, выше которого увеличивается неоднородность структуры и герметичность чугуна в отливках и снижаются эксплуатационные свойства, модуль сдвига и предел текучести. При снижении концентрации борной кислоты менее 15 мас.% отмечаются низкие характеристики механических свойств и степени графитизации чугуна.

Силикобарий введен как эффективная раскисляющая, модифицирующая и графи- тизирующая добавка. При его содержании более 23 мас.% повышаются угар смеси, неоднородность структуры и снижаются механические свойства. При концентрации силикобария до 15 мас.% снижается графитизирующая способность смеси, увеличивается содержание перлита в структуре, что снижает модуль сдвига, пластические свойства и эксплуатационные свойства.

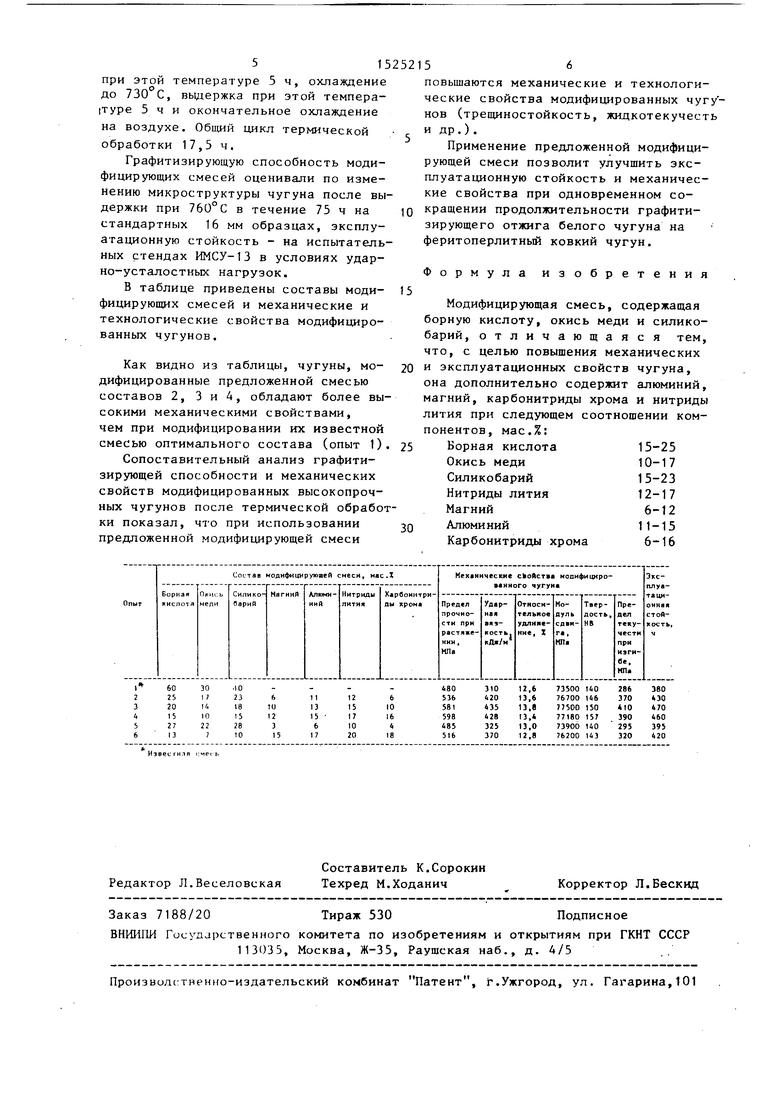

Пример. Плавки чугунов проводили в открытых индукционных печах. Для обработки использовали дозвтекти- ческие чугуны следующего состава, мае.%:

Углерод2,3-2,4

Кремний1,0-1,1

Марганец0,3-0,4

Хром0,04-0,06

Сера0,05-0,06

Фосфор0,06-0,07

ЖелезоОстальное

Для модифицирования чугуна использовали пятьсоставов предложенной модифицирующей смеси и известную модифицирующую смесь в количестве 0,14% от массы чугуна.

Модифицирующие смеси изготавливали дроблением алюминия АЧ-2, силикобария СБЗО, карбонитридов хрома ФХ400Н и перемешиванием их с порошками борной кислоты, окиси меди и нитридов лития. I

Из модифицированного чугуна отливали технологические пробы и образцы для механических испытаний толщиной 8-45 мм.

Технологические свойства модифицированных чугунов определяли на стан- .дартных литных пробах, а механические свойства после проведения термической обработки: нагрев до 960 С, выдержка

515

при этой температуре 5 ч, охлаждение до 730 С, выдержка при этой темпера- |туре 5 ч и окончательное охлаждение на воздухе. Общий цикл термической обработки 17,5 ч.

Графитизирующую способность модифицирующих смесей оценивали по изменению микроструктуры чугуна после выдержки при 760°С в течение 75 ч на стандартных 16 мм образцах, эксплуатационную стойкость - на испытательных стендах ИМСУ-13 в условиях ударно-усталостных нагрузок.

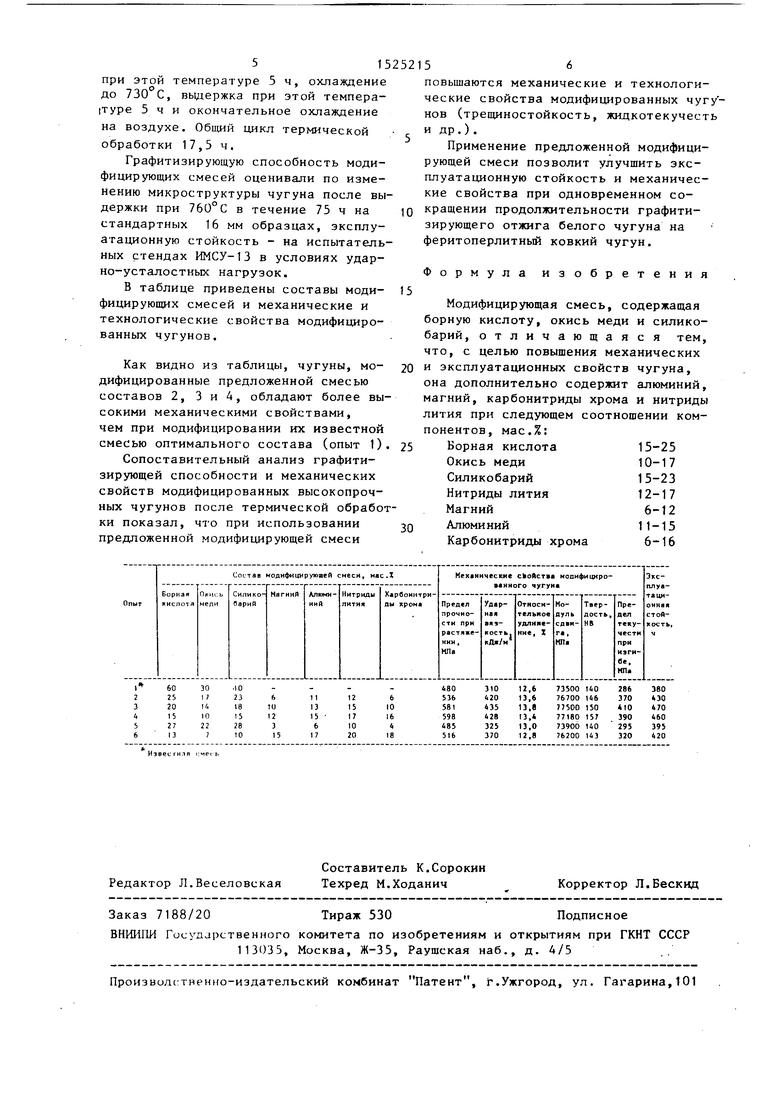

В таблице приведены составы меди- фицирующих смесей и механические и технологические свойства модифицированных чугунов.

Как видно из таблицы, чугуны, мо- дифицированные предложенной смесью составов 2, 3 и 4, обладают более высокими механическими свойствами, чем при модифицировании их известной смесью оптимального состава (опыт 1).

Сопоставительный анализ графити- зирутощей способности и механических свойств модифицированных высокопрочных чугунов после термической обработки показал, что при использовании предложенной модифицирующей смеси

56

повышаются механические и технологические свойства модифицированных чуг нов (трещиностойкость, жидкотекучест и др.).

Применение предложенной модифицирующей смеси позволит улучшить эксплуатационную стойкость и механические свойства при одновременном сокращении продолжительности графити- зирующего отжига белого чугуна на феритоперлитный ковкий чугун.

Формула изобретения

Модифицирующая смесь, содержащая борную кислоту, окись меди и силико- барий, отличающаяся тем, что, с целью повышения механических и эксплуатационных свойств чугуна, она дополнительно содержит алюминий, магний, карбонитриды хрома и нитриды лития при следующем соотношении компонентов, мас.%:

Борная кислота 15-25 Окись меди10-17

Силикобарий15-23

Нитриды лития 12-17 Магний6-12

Алюминий11-15

Карбонитриды хрома 6-16

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1988 |

|

SU1565895A1 |

| Модифицирующая смесь | 1991 |

|

SU1788026A1 |

| Модифицирующая смесь для чугуна | 1988 |

|

SU1525225A1 |

| Модифицирующая смесь | 1989 |

|

SU1680779A1 |

| Модифицирующая смесь | 1988 |

|

SU1588776A1 |

| Модифицирующая смесь | 1987 |

|

SU1527308A1 |

| Модифицирующая смесь | 1988 |

|

SU1668404A1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН ДЛЯ ТЕРМООБРАБАТЫВАЕМЫХ ЛИТЫХ КОРПУСНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2611622C1 |

| Чугун | 1985 |

|

SU1310451A1 |

Изобретение относится к металлургии, а именно к модификаторам жидкого чугуна, используемым при производстве отливок из высокопрочных доэвтектических чугунов, обладающих повышенным пределом текучести при изгибе. Целью изобретения является повышение механических и эксплуатационных свойств чугуна. Модифицирующая смесь содержит, мас.%: борная кислота 15-25, окись меди 10-17, силикобарий 15-23, нитриды лития 12-17, алюминий 11-15, карбонитриды хрома 6-16, магний 6-12. Использование модифицирующей смеси позволяет значительно повысить механические свойства чугуна, а также увеличить на 20-35% его эксплуатационную стойкость. 1 табл.

| Смесь для комплексной обработки жидкого чугуна | 1978 |

|

SU749902A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Модифицирующая смесь для чугуна | 1984 |

|

SU1232688A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-11-30—Публикация

1988-05-23—Подача