циклов, а коэффициент долговечности 1,021,06.

Недостаток - повышенная склонность к горячим трещинам отливок из модифицированного этой смесью чугуна.

Цель изобретения - повышение долговечности и снижение склонности чугуна в отливках к горячим трещинам.

Поставленная цель достигается тем, что модифицирующая смесь, содержащая магний, ферросиликобарий, алюминий, силикомишметалл, криолит и ферросилиций, дополнительно содержит карбиды кремния и нитриды ниобия при следующем соотношении компонентов, мае. %;

Магйий6-16

Ферросиликобарий10-15

Алюминий2-6

Спл,ав ФСЗОРЗМЗО (силикомишметалл). 6-25

Карбиды кремния13-18

Нитриды ниобия3-10

Криолит8-17

ФерросилицийОстальное

Дополнительное введение карбидов кремния обусловлено их высокой рафинирующей и модифицирующей способностью, что способствует повышению однородности структуры, удароустойчивости, долговечности и упругопластических свойств. При их концентрации до 13 мас.% модифицирующий эффект и упруго пластические свойства недостаточны, а при повышении концентрации их более 18 мас.% снижается стабильность структуры чугуна и его удароустойчивость.

В качестве силикомишметалла использован сплав ФСЗОРЗМЗО, который в составе смеси является экзотермическим компонентом, устраняющим образование первичных карбидов и пористости в чугуне, что способствует повышению трещиностойкости, долговечности, удароустойчивости и технологических свойств. Нитриды ниобия повышают дисперсность структуры и ударрустойчивость. Верхний предел концентрации нитридов обусловлен увеличением содержания неметаллических включений по границам зерен и снижением упругопластических свойств чугуна, а при уменьшении их концентрации до 3 мас.% модифицирующий эффект, удароустойчивость, долговечность и трещиностойкость недостаточны.

Магний всмеси является основным сфероидизирующим компонентом, повышающим фактор формы графита, удароустойчивость и механические свойства, а его содержание в смеси принято в обычных концентрациях, исключающих пироэффект, увеличение неоднородности структуры, отбела и снижение трещиностойкости и упругопластических свойств чугуна, а также эксплуатационной долговечности.

Введение в состав лигатуры 8-17 мас.%

криолита и 2-6 мас.% алюминия обусловлено их рафинирующим и раскисляющим влиянием, повышающим трещиностойкость и удароустойчивость. При концентрации их менее нижних пределов трещиностойкость,

0 долговечность при эксплуатации и удароустойчивость недостаточны, а при увеличении их концентрации более верхних пределов снижаются однородность структуры и стабильность технологических и экс5 плуатационных свойств.

Ферросиликобарий оказывает модифицирующее и графитизирующее влияние, способствует повышению фактора формы графита, .неметаллических включений, технологических и механических свойств и снижению склонности чугуна к горячим трещинам. Нижний предел концентрации ферросиликобария обусловлен недостаточной удароустойчивостью и низкими технологическими свойствами, при увеличении его содержания более 15 мас.% снижается однородность структуры чугуна и стабильность технологических и механических свойств.

0 При м е р. Модифицирующие смеси получают путем механического перемешивания измельченных до фракции 0,1-5 мм ферросилиция ФС75, сплава ФСЗОРЗМЗО (ТУ 14-5-136-81) и ферросиликобария

5 ФСБа15; стружки алюминия А91: измельченных брикетов карбидов кремния фракции 0,01-0,5 мм и нитридов ниобия фракции 0,01-0,5 мм с гранулированным магнием Mr 1 фракции до 2 мм и технического криолита

0 в порошковом виде. Продолжительность перемешивания 3-5 мин. Смеси вводят в чугун при 1420-1450 С в бумажных пакетах.

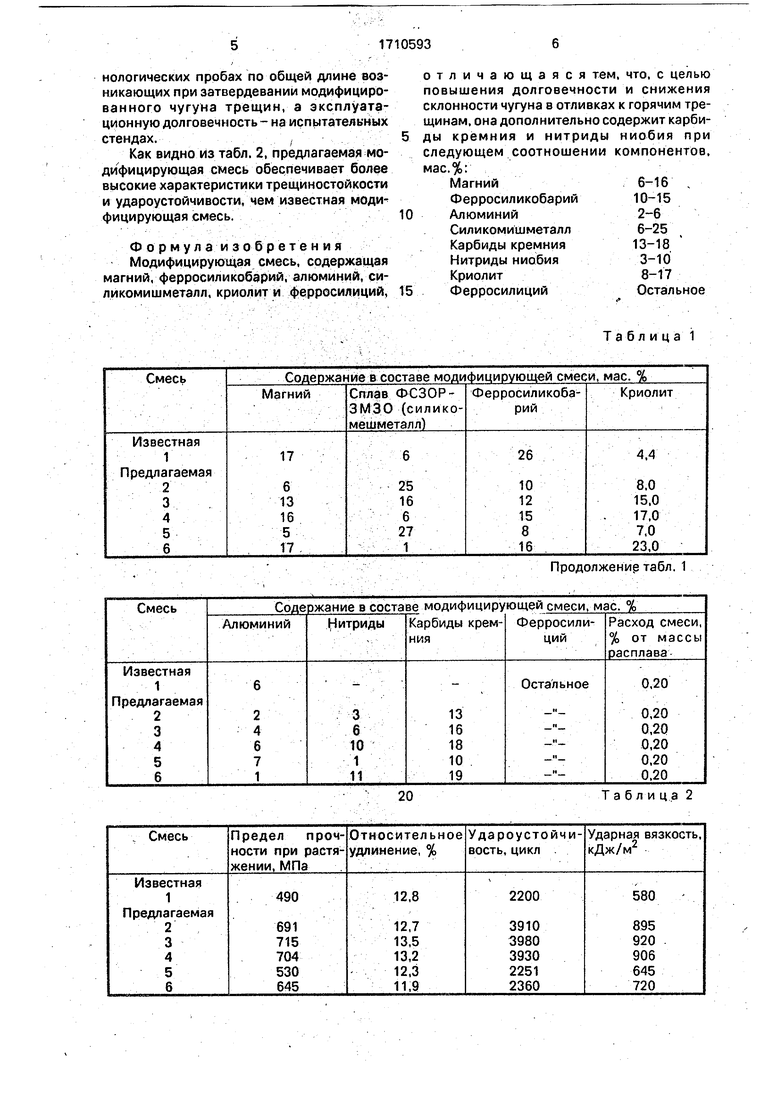

В табл. 1 приведены составы модифицирующих смесей, используемые при выплавке чугунов доэвтектического состава, содержащих, мас.%; углерод 2,8; кремний 1,5; марганец 0,4; фосфор 0,05; хром 0,04; титан 0,03; алюминий 0,02; сера 0,03; железо - остальное. Количество вводимоймоди0 фицирующей смеси 0,20 мас.% от массы железоуглеродистого расплава.

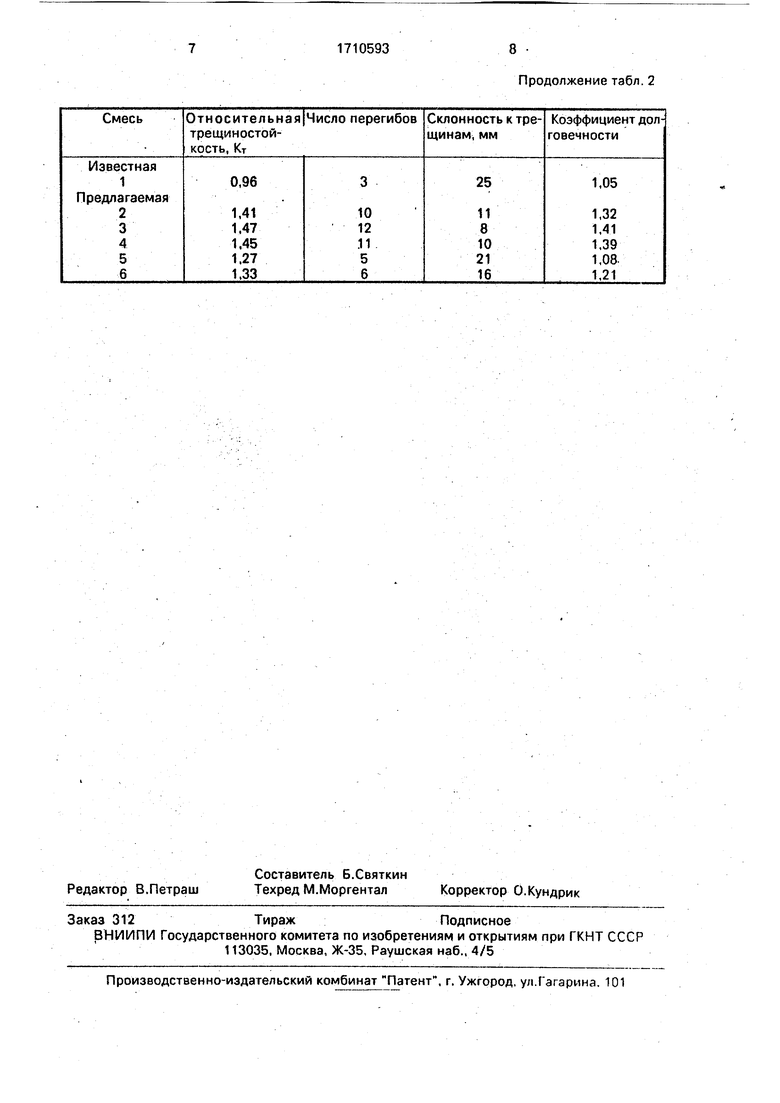

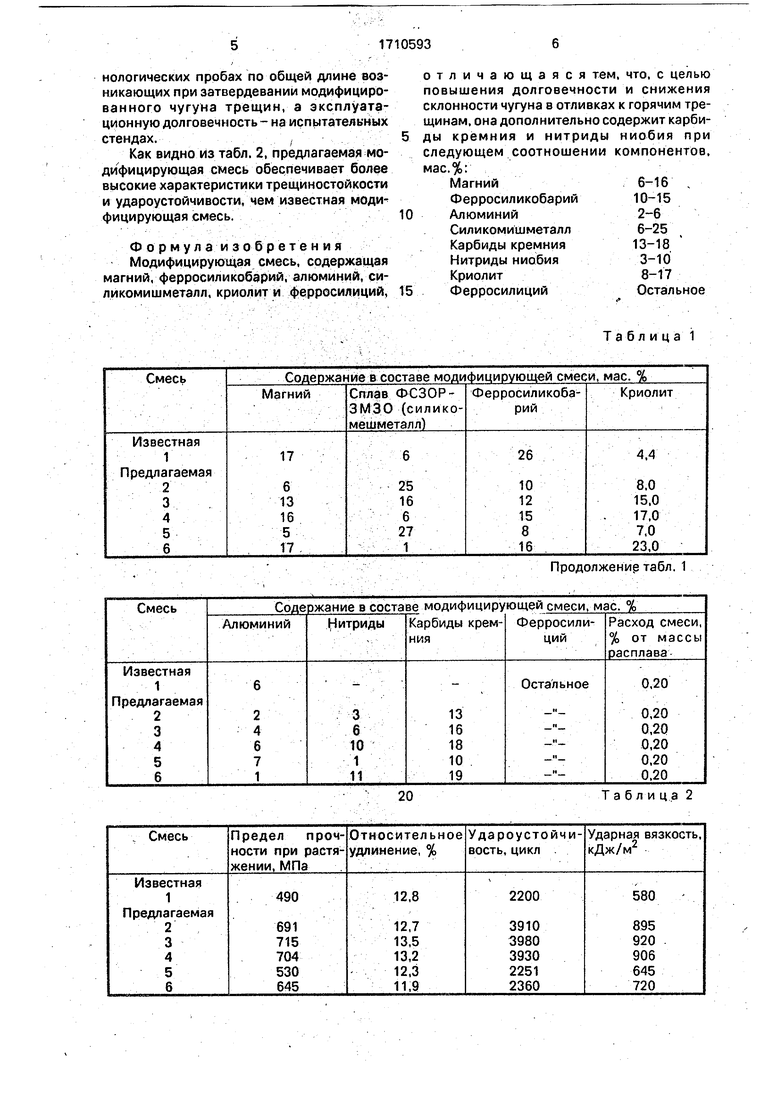

В табл. 2 приведены технологические и механические свойства модифицированных чугунов,

5 Предел прочности при растяжении и относительное удлинение определяют на образцах р 10 мм, а ударную вязкость - на образцах типа 8 по методу испытаний на ударный изгиб. Склонность к горячим трещинам определяют на звездообразных технологических пробах по общей длине возникающих при затвердевании модифицированного чугуна трещин, а эксплуатационную долговечность - на испытательных стендах.,

Как видно из табл. 2, предлагаемая модифицирующая смесь обеспечивает более высокие характеристики трещиностойкости и удароустойчивости, чем известная моди фицирующая смесь.

Формул а и 30 б ре тени я Модифицирующая смесь, содержащая магний, ферросиликобарий, алюминий, силикомишметалл, криолит и ферросилиций,

отличающаяся тем, что, с целью повышения долговечности и снижения склонности чугуна в отливках к горячим трещинам, она дополнительно содержит карбиды кремния и нитриды ниобия при следующем соотношении компонентов, мас.%:

Магний6-16 ,

Ферросиликобарий10-15

Алюминий2-6

Силикомишметалл6-25

Карбиды кремния13-18

Нитриды ниобия3-10

Криолит8-17

ФерросилицийОстальное

Таблица i

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1987 |

|

SU1468920A1 |

| Модифицирующая смесь для обработки чугуна | 1987 |

|

SU1516503A1 |

| Модифицирующая смесь для чугуна | 1987 |

|

SU1516501A1 |

| Модифицирующая смесь для чугуна | 1987 |

|

SU1463766A1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2015 |

|

RU2602312C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| Графитизирующая смесь | 1989 |

|

SU1710592A1 |

| Модифицирующая смесь | 1991 |

|

SU1788026A1 |

| Высокопрочный чугун | 1987 |

|

SU1435648A1 |

| Чугун | 1988 |

|

SU1668456A1 |

Изобретение относится к модифицирующим смесям для высокопрочных чугунов. Цель'ю изобретения является повышен1^еудароустойчивости и снижение склонности чугуна в отливках к горячим трещинам. Модифицирующая смесь содержит, мас.%: магний 6-16; ферросиликобарий 10-15; алюминий 2-6; силиКомишметалл 6-25; карбиды кремния 13-18; нитриды ниобия 3-10; криолит 8-17; ферросилиций остальное. Модифицирование предлагаемой смесью доз в- тёктического чугуна позволяет получить аь 691-715 МПа. 6 127-13.5%. ан = 895-920 кДж/м^. удароустойчйвость 3910-3980 циклов; относительную трещиностойкость 1,41-1.47 Кт. склонность к трещинам 8-11 мм; коэффициент долговечности 1.32-1.41. 2 табл.•s.^ . •иИзобретение относится к металлургии, в частности к производству модифицированных высокопрочных чугунов для отливок. Для получения высокопрочных чугуноб используют модифицирующую смесь, содержащую магний, ферросилиций и графит,^ взятые в соотношении 1:4:1.•Чугун, модифицированный этой смесью, затвердевает с высоким отбелом и склонен к трещинам.Известен модификатор следующего химического состава, мае. %:Магний10-15Графит18-30Силикомишметалл2-25ФерросилицийОстальноеРасход известного модификатора to- отааляет 1.0-1.3% от массы жидкого металла. Степень усвоения магния из модифицирующей смеси составляет 24-38 %. Механические свойства модифицирован-ного чугуна: предел прочности при растяжении 600-700 МПа. относительное удлинение 3-6%. Отмечаются низкие характеристики удароустойчивости и ударной вязкости модифицированного этой смесью высокопрочного чугуна в отливках.Наиболее близкой к предлагаемой по составу и достигаемому эффекту является модифицирующая смесь, содержащая. мас.%:МагнийФерросиликобарийАлюминийСиликомишметаллКриолитФерросилицийТрещиностойкость Кт модифицированного этой смесью чугуна снижается .цо 0.9- 0.96. а число перегибов образцов не превышает 1-3. Удароустойчйвость при энергии удара 10 МПа составляет 1800-220010-2025-305-62-62.5-4.5 Остальноео ел о со

Продолжение табл. 1

Т а б ли ц а 2

20

Продолжение табл. 2

| Модифицирующая смесь | 1981 |

|

SU973654A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-02-07—Публикация

1990-03-05—Подача