Изобретение относится к металлургии, а именно к модификаторам жидкого чугуна, используемых при производстве отливок из высокопрочных чугунов с повышенной циклической долговечностью.

Известна модифицирующая смесь, содержащая, мас.%:

Силикокальций30-40 Графит 5-10 Криолит . 5-10 Алюминий 2-6 Карбид кальция Остальное. Эта смесь обеспечивает десульфура- цию, раскисление и науглероживание, но имеет низкую усвояемость компонентов и не обеспечивает существенного повышения механических свойств модифицированного чугуна в отливках.

Известна порошковая модифицирующая смесь дгя обработки жидкого чугуна, содержащая, мас.%:

Порошок магния. 10-40 Порошок фтористого натрия . о 5-32 Порошок железа Остальное Однако при использовании этой модифицирующей присадки отмечается большой угар и не всегда возможно получить однородную структуру в чугунных отливках и высокие механические и эксплуатационные свойства.

Наиболее близким по технической сущности и достигаемому результату является модифицирующая смесь для чугуна, содержащая в качестве карбидорбразующей составляющей борную кислоту и окись меди, а в качестве графитизирующей - силикобаркй. при следующем соотношении компонентов, мас.%:

Окись меди20-30 Борная кислота 50-60 Силикобарий 10-30

А

При модифицировании доэвтектического чугуна, содержащего, мас.%: углерод 2,4; кремний 1,1; марганец 0,4; хром 0,06; сера 0,06, фосфор 0,07 и железо остальное, после- графитизирующего отжига в печи СНОЛ-1,6 достигаются следующие механические свойства; твердость - 137-144 НВ, предел прочности при растяжении - 480-495 МПа, относительное удлинение- 12-15%,модуль сдвига .-. 72000-73500 МПа1, циклическая долговечность - 7600-12500 циклов до раз-1 рушенйя.;Ч; :-;л:п :;х;;7-Vv;: .. .-. ;:.

Недостатками модифицирующей смеси являются низкие характеристики прочности и циклической долговечности модифицированного чугуна.

Цель изобретения - повышение циклической долговечности чугуна.- v

Поставленная цель достигается тем, что модифицирующая смесь, содержащая бор- .ную кислоту, окись меди и силикобарий дополнительно содержит нитриды циркония, порошок кобальтовый, литий и магний при следующем соотношении компонентов, мас.%: ; - : i . , Борная кислота 18-25 СУкись меди 10-17 Силикобарий 15-23 Нитриды циркония 12-17 .Порошок кобальтовый 11-15 Литий . 6-13 Магний 6-12 Дополнительное введение нитридов циркония обеспечивает повышение графи- тизирующего влияния смеси, измельчает структуру, повышает трещиностойкость, модуль сдвига, ударную вязкость и циклическую долговечность.

При концентрации нитридов циркония до 1.2 мас.% измельчение структуру и характеристики модуля сдвига, ударной вязкости и циклической долговечности недостаточны, а при увеличении нитридов циркония более 17 мас.% увеличивается концентраций неметаллических включений в чугуне, повышается брак по Ьтсеру. что приводит к снижению пластических и эксплуатационных свойств чугуна, циклической долговечности и модуля сдвига.

Магний рафинирует -и модифицирует железоуглеродистый расплав, повышая пластические свойства, трещиностойкость и циклическую долговечность. При концентрации магния до 6 мас.% пластические свойства и циклическая долговечность чугуна низкие, а при концентрации в смеси магния более 12 мас.% повышается содержание перлита в чугуне и снижаются трещиностойкость, предел текучести, модуль сдвига, эксплуатационная стойкость и циклическая долговечность модифицированного чугуна.

Литий введен как сильный раскисли- тель и сфероидизатор графита, повышающий дисперсность структуры в литом состоянии, упрочняющий структуру и повышающий циклическую трещиностойкость, модуль сдвига, механические и эксплуатационные свойства. Его содержание принято

0 от 6 мас.%, с которого начинает проявляться его сферойдизирующее и упрочняющее влияние и ограничено концентрацией 13 мас.%, выше которой повышаются угар и нестабильность механических свойств, сни5 жаются ударная вязкость и циклическая долговечность.

Кобальтовый порошок стабилизирует процесс модифицирования и повышает трещиностойкость, модуль сдвига, ударную

0 вязкость и циклическую долговечность. Увеличение ударной вязкости и циклической долговечности отмечается с содержания 11 . мас.%, а при увеличении кобальтового порошка более 15 мас.% снижается мо5 дифицирующая способность смеси, увеличивается твердость чугуна и снижаются ударная вязкость, циклическая трещиностойкость .и модуль сдвига.

Введение 10-17 мас.% окиси меди обес0 печивает снижение и выравнивание твердости чугуна, повышение графитизирующей способности, литейных свойств, дисперсности и равномерности структуры, что приводит к повышению ударной вязкости,

5 предела текучести, циклической долговечности чугуна в отливках после термообработки. При концентрации ее менее 10 мас.% отмечается повышение твердости и снижение пластических свойств и циклической

0 долговечности, а при увеличении концентрации более 17 мас.% увеличиваются ликва- ция, отсер, неоднородность структуры чугуна в отливках, что приводит к снижению ударной вязкости, циклической долговечно5 сти и стабильности механических свойств,

Борная кислота в количестве 18-25 мас.% обеспечивает дополнительное модифицирование чугуна бором, повышение графитизирующей способности чугуна, сни0 жение твердости, повышение предела текучести и циклической трещиностойкости. Верхний предел концентрации борной кислоты в смеси ограничен содержанием 25 мас.%, выше которого увеличивается нео5 днородность структуры и циклическая трещиностойкость чугуна в отливках и снижаются эксплуатационные свойства и модуль сдвига и предел текучести. При снижении концентрации борной кислоты менее 18 мас.% отмечаются низкие характеристики механических свойств и степени графи- тизации чугуна.

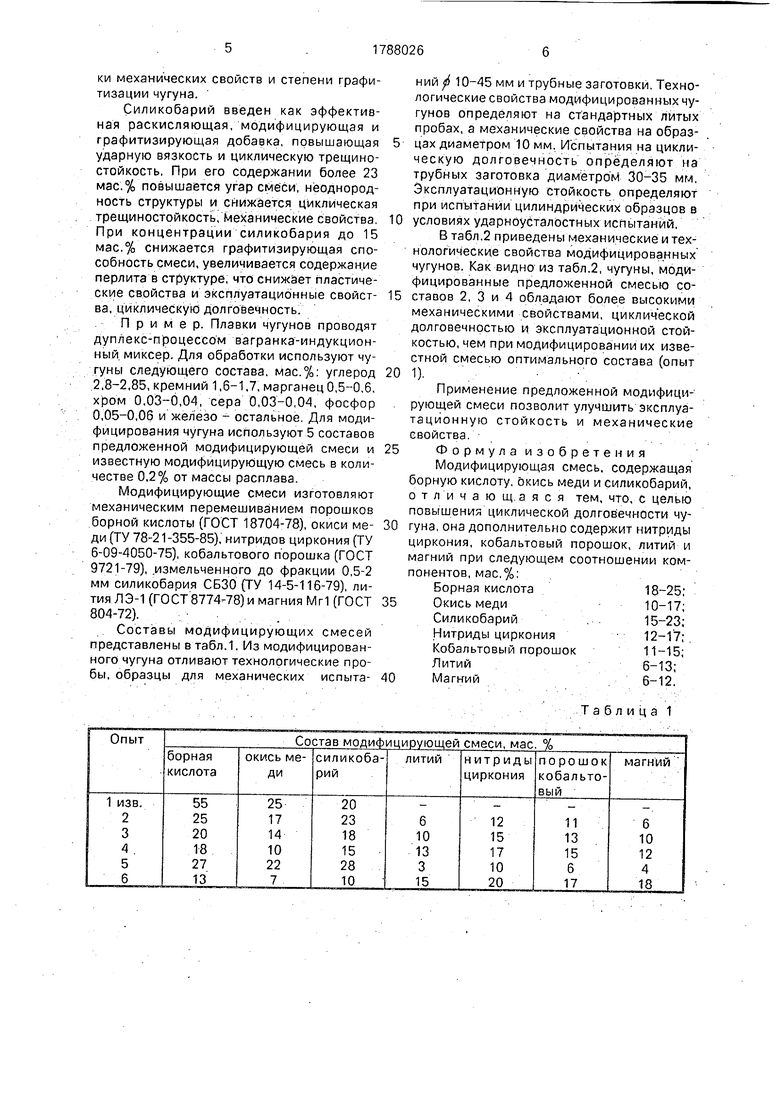

Силикобарий введен как эффективная раскисляющая, модифицирующая и графитизирующая добавка, повышающая ударную вязкость и циклическую трещино- стойкость, При его содержании более 23 мае.% повышается угар смеси, неоднородность структуры и снижается циклическая трещиностойкость, механические свойства. При концентрации силикобария до 15 мас.% снижается графитизирующая способность смеси, увеличивается содержание перлита в структуре, что снижает пластические свойства и эксплуатационные свойст- ва, циклическую долговечность. . Пример. Плавки чугунов проводят дуплекс-процессом вагранка-индукционный миксер. Для обработки используют чу- гуны следующего состава, мас.%: углерод 2,8-2,85, кремний 1,6-1,7, марганец 0,5-0,6, хром 0.03-0,04, сера 0,03-0,04, фосфор 0,05-0,06 и железо - остальное. Для модифицирования чугуна используют 5 составов предложенной модифицирующей смеси и известную модифицирующую смесь в количестве 0,2% от массы расплава.

Модифицирующие смеси изготовляют механическим перемешиванием порошков борной кислоты (ГОСТ 18704-78), окиси ме- ди (ТУ 78-21-355-85), нитридов циркония (ТУ 6-09-4050-75), кобальтового порошка (ГОСТ 9721-79), .измельченного до фракции 0,5-2 мм силикобария СБЗО (ТУ 14-5-116-79), лития Л Э-1 (ГОСТ 8774-78) и магния Мг1 (ГОСТ 804-72).. .:......

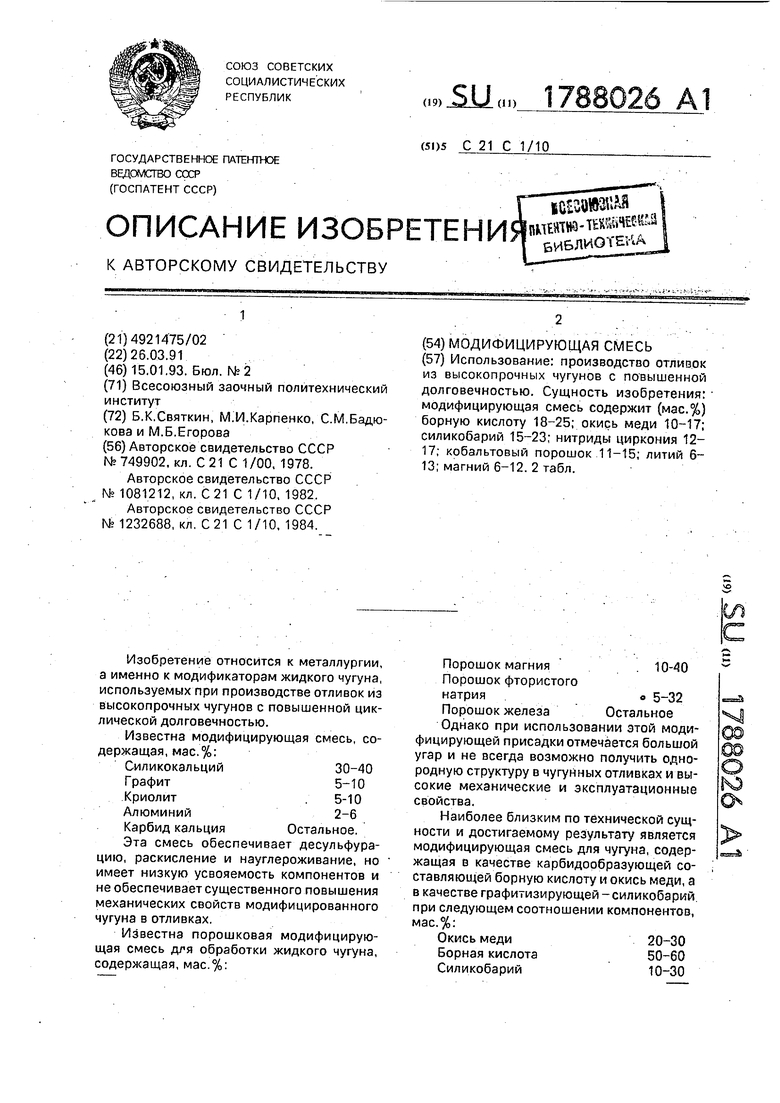

Составы модифицирующих смесей представлены в табл.1. Из модифицированного чугуна отливают технологические пробы, образцы для механических испыта-

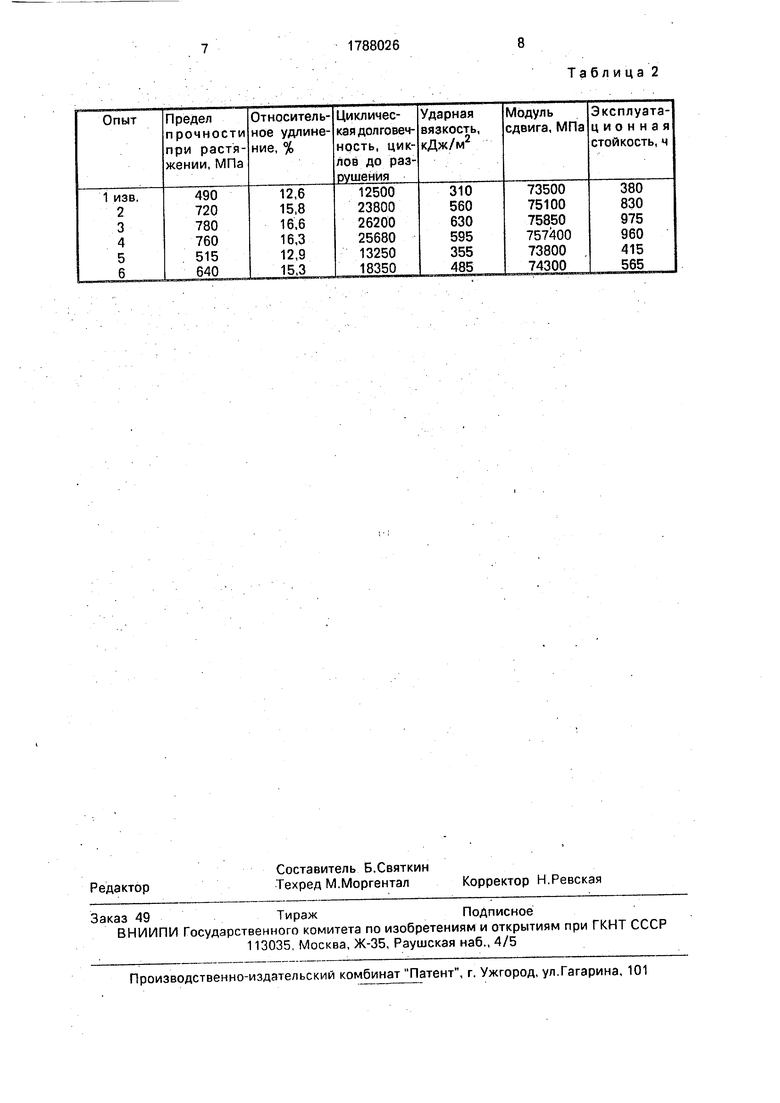

ний fl 10-45 мм и трубные заготовки. Технологические свойства модифицированных чугунов определяют на стандартных литых пробах, а механические свойства на образцах диаметром 10 мм. Испытания на циклическую долговечность определяют на трубных заготовка диаметром 30-35 мм. Эксплуатационную стойкость определяют при испытании цилиндрических образцов в условиях ударноусталостных испытаний,

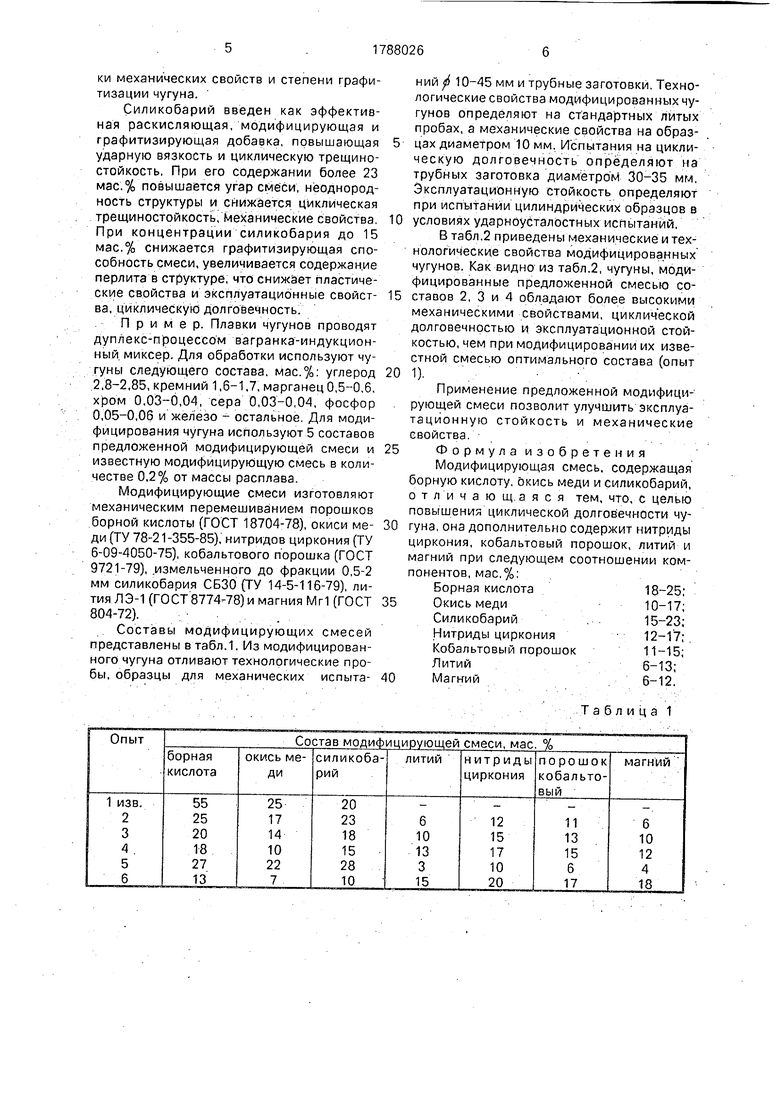

В табл.2 приведены механические и технологические свойства модифицированных чугунов. Как видно из табл.2, чугуны, модифицированные предложенной смесью составов 2, 3 и 4 обладают более высокими механическими свойствами, циклической долговечностью и эксплуатационной стойкостью, чем при модифицировании их известной смесью оптимального состава (опыт

1). .. .

Применение предложенной модифицирующей смеси позволит улучшить эксплуатационную стойкость и механические свойства.

Формула изобретения

Модифицирующая смесь, содержащая борную кислоту, окись меди и силикобарий, отличающаяся тем, что, с целью повышения циклической долговечности чугуна, она дополнительно содержит нитриды циркония, кобальтовый порошок, литий и магний при следующем соотношении компонентов, мас.%:

Борная кислота18-25;

Окись меди10-17;

Силикобарий. 15-23;

Нитриды циркония 12-17; .

Кобальтовый порошок11-15;

Литий6-13;

Магний. 6-12,

Т а б л и ц а 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1989 |

|

SU1680779A1 |

| Модифицирующая смесь | 1988 |

|

SU1565895A1 |

| Модифицирующая смесь | 1988 |

|

SU1525215A1 |

| Модифицирующая смесь | 1988 |

|

SU1588776A1 |

| Модифицирующая смесь | 1988 |

|

SU1668404A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2010 |

|

RU2457256C2 |

| Модифицирующая смесь для чугуна | 1988 |

|

SU1525225A1 |

| Брикет для модифицирования чугуна | 1987 |

|

SU1491900A1 |

| Брикет для модифицирования чугуна | 1988 |

|

SU1548240A1 |

| Модифицирующая смесь | 1987 |

|

SU1527308A1 |

Использование: производство отливок из высокопрочных чугунов с повышенной долговечностью. Сущность изобретения: модифицирующая смесь содержит (мас.%) борную кислоту 18-25; окись меди 10-17; силикобарий 15-23; нитриды циркония 12- 17; кобальтовый порошок 11-15; литий 6- 13; магний 6-12. 2 табл.

| Смесь для комплексной обработки жидкого чугуна | 1978 |

|

SU749902A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Порошковая смесь для обработки жидкого чугуна | 1982 |

|

SU1081212A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-15—Публикация

1991-03-26—Подача