Изобретение относится к бурению скважин, в частности к буровому инструменту, а именно - к соединениям бурильных трубс замками, муфтами, ниппелями, а также между собой.

Для предотвращения поломок бурильных труб по ослабленным резьбами участкам практикуют напряженную посадку замка на трубу по посадочным местам, расположенным по одну или обеим сторонам резьб, за счет чего достигается прочное сцепление между трубой и замком в местах напряженной посадки. При этом ослабленные резьбами участки трубы и замка совместно воспринимают действующие на них в процессе бурения динамические нагрузки, в результате чего уменьшаются нагрузки на резьбовые участки, а долговечность соединения повышается.

Известен, например, способ напряженной посадки замковой муфты на бурильную трубу, примененный в соединении Шоеллер-Блекман.

Недостатком способа является необходимость предварительного нагрева замков до 700° С с помощью Специального оборудования, что является сложным-для осуществления и приводит к изменению структуры .и разупрочнению металла в местах посадки.

Наиболее близким к предлагаемому является способ горячей напряженной посадки замка на бурильную трубу. При этом способе замок предварительно нагревается до 400-600° С, а затем навинчивается на бурильную трубу до вхождения в контакт упорных торцов замка и трубы. При остывании заР/10к обжимает трубу по гладким посадочным поверхностям, имеющимся по

обеим сторонам резьб трубы и замка, с упругой деформацией замка и трубы в местах посадки.

Недостатками описанного способа являются нестабильность величины натяга и опасность перенапряжения труб при даже небольших неточностях изготовления, при этом напряжения от натяга на наружной поверхности замка могут достигать 40 кгс/мм ; разупрочнение металла вследствие нагрева замков; необходимость в применении специального нагревательного оборудования; чрезмерно высокие и не всегда выполнимые требования к точности изготовления резьбового соединения для осуществления посадки по нескольким цилиндрическим поверхностям.

Указанные недостатки снижают надежность соединения и усложняют технологию выполнения посадки.

Цель изобретения - повышение надежности соединения бурильных труб с замковыми элементами наряду с упрощением технологии выполнения напряженной посадки.

Указанная цель достигается тем, что в способе соединения замковых деталей с бурильными трубами, при котором осуществляются свинчивание замковой детали с трубой и посадка с деформацией размещенных по одной или по обеим сторонам резьб гладких посадочных поверхностей замковой детали и трубы до взаимодействия их упорных торцов, деформация посадочных поверхностей и упорных торцов замковой детали и трубы осуществляется в пластической области, причем свинчивание замковой детали и трубы производится крутящим моментом, определяемым из зависимости

(3,4+0,710 ,2-10 Д|, где Мк крутящий момент, который необходимо приложить при свинчивании замковой детали и трубы, Н м;

OV - предел текучести материала труб, Па;

dp - диаметр резьбы соединения, м;

t - ширина площадки первоначального контактирования дополнительных упорных торцов замковой детали и трубы, м;

Д| - продольная деформация дополнительных упорных торцов замковой детали и трубы, м, величина которой определяется из выражения

где QR - требуемая величина радиальной силы натяга В месте посадки, Н.

Осуществление деформации посадочных поверхностей в пластической области

позволяет использовать свойства пластически деформированного металла как вязкой жидкости, в котором продольное давление, возникающее при осевом сжатии и пластическом деформировании дополнительных торцовых упоров, выполненных на гладких посадочных поверхностях замка и трубы, передается и в радиальных направлениях, чем обеспечивается радиальный натяг соединяемых деталей в местах посадки. (Поскольку требуемая величина продольной деформации, определяющая величину радиальной силы натяга, достаточно велика и сопоставима с погрешностями изготовления, то достигаемая величина радиальной силы натяга остается более стабильной, чем у известного способа, несмотря на возможные погрешности изготовления, а возникающие напряжения от натяга не превышают

0 6 кгс/мм , что намного ниже опасного уровня.

Осуществление пластического деформирования посадочных поверхностей и создание натяга с помощью резьб, за счет

5 свинчивания замковой детали и трубы с заданным крутящим моментом, определяемым из предложенной зависимости, обеспечивает создание более стабильной величины радиального натяга и кроме того

0 позволяет отказаться от нагревания охватывающей детали с применением специального нагревательного оборудования и мер предосторожности при навинчивании раскаленного замка.

5 Таким образом,-предложенный способ обеспечивает повышение надежности соединения, что достигается за счет большей стабильности силы натяга, исключения опасности перенапряжения соединяемых

0 деталей и разупрочнения материала замка вследствие нагрева. Наряду с этим упрощается технология выполнения посадки за счет отказа от нагревания и горячей посадки охватывающей детали, а также понижаются

5 требования к точности изготовления соединения.

Расчетная зависимость для определения требуемого момента свинчивания получена экспериментально-теоретическим

0 путем и включает в себя сумму трех моментов: момента, который необходимо приложить к резьбам для сжатия с их помощью дополнительных торцов до образования в них зон пластической деформации с учетом трения в резьбах; момента, затрачиваемого

5 на пластическое скручивание деформированных зон; момента на преодоление сил трения между боковыми поверхностями выпучивания деформированных зон и посадочными поверхностями трубы и замка.

При получении расчетной зависимости определялись экспериментальным путем следующие параметры: величина отношения радиального давления пластически деформированных зон к создаваемому в них продольному давлению; сложный коэффициент пропорциональности зависимости величины продольной деформации дополнительных упорных торцов от продольного сжимающего усилия; степень увеличения площадки контактирования дополнительных торцов по мере продольного их деформирования.

В расчетной зависимости учтены результаты экспериментальных исследований, проведенных со стальными бурильными трубами диаметром 33,5; 50 и 73 мм с легкосплавными (сплав Д16Т) трубами диаметром 54 мм.

Для осуществления способа необходимо сначала определить с помощью расчетной зависимости требуемый крутящий момент, а затем навинтить замок на бурильную трубу с рассчитанным моментом.

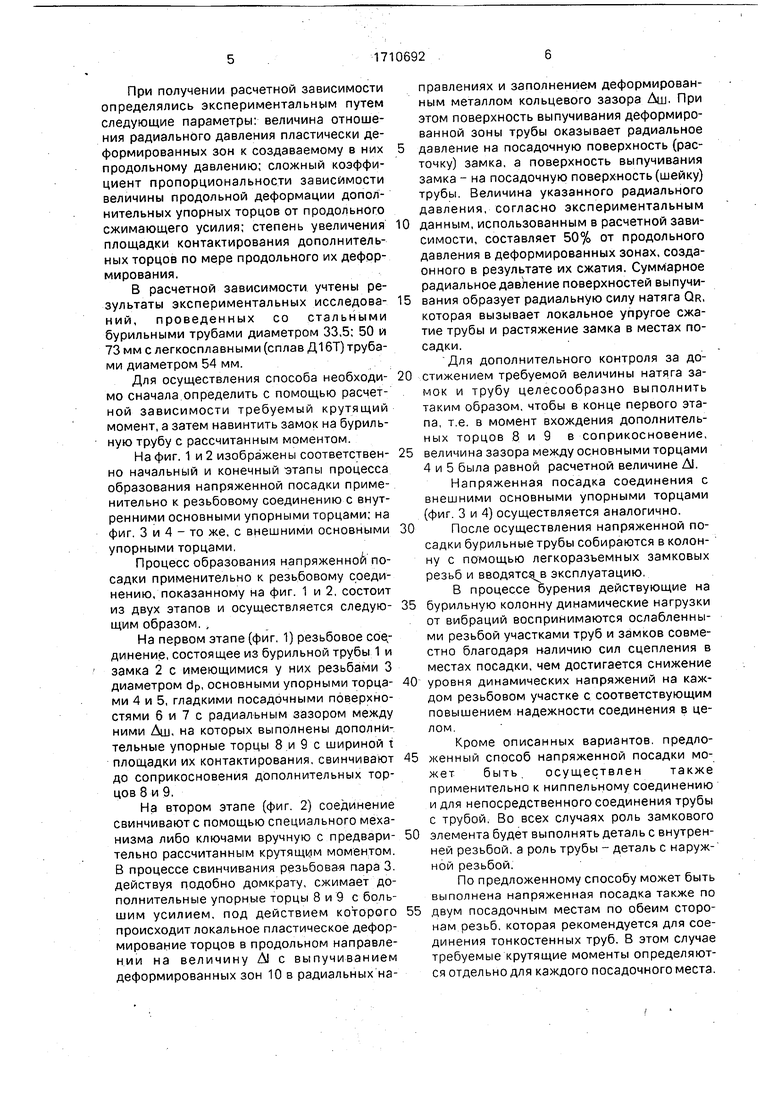

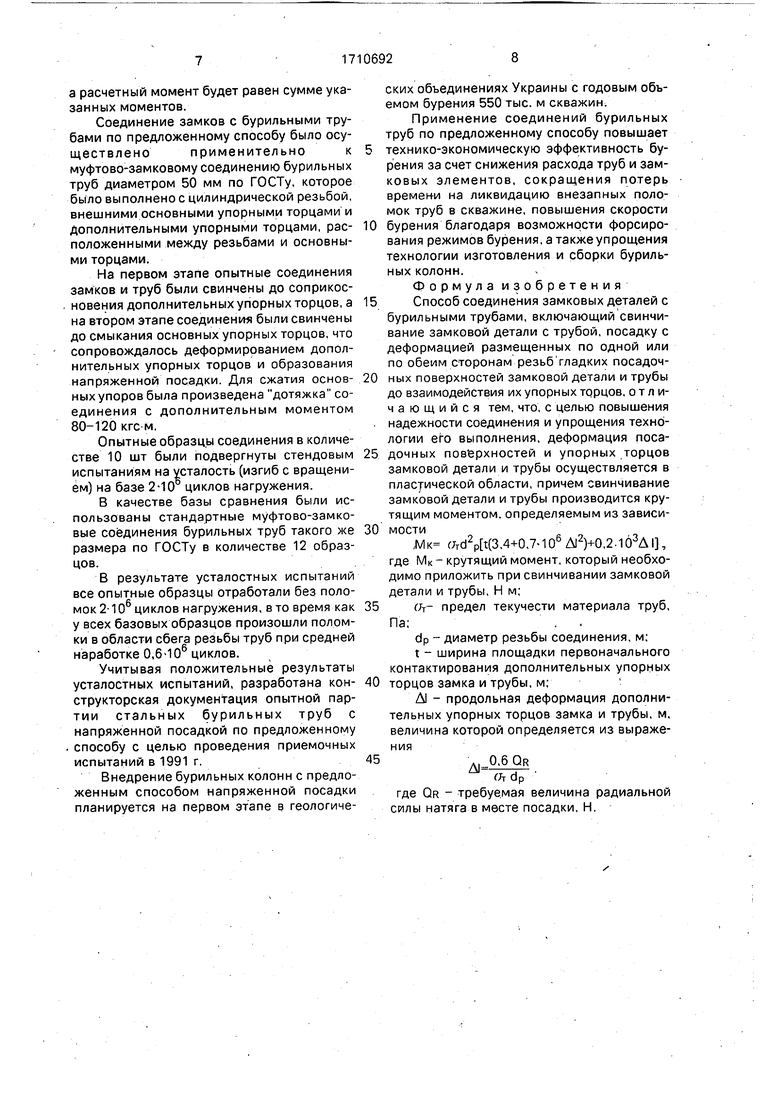

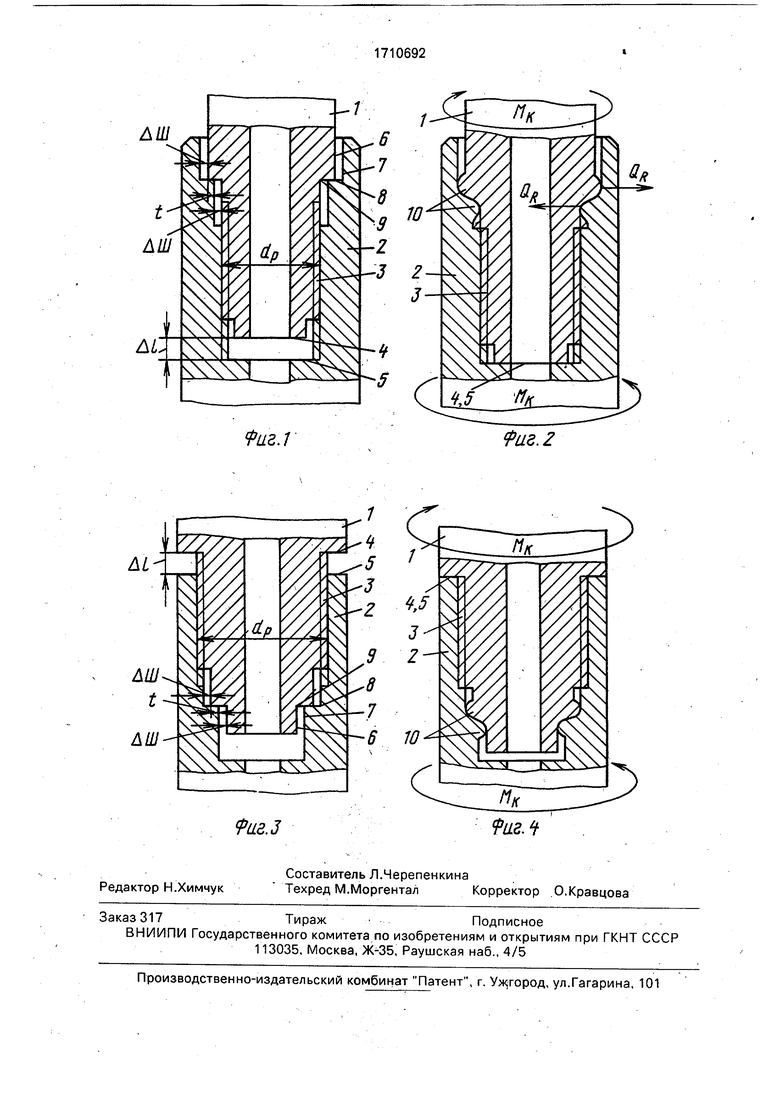

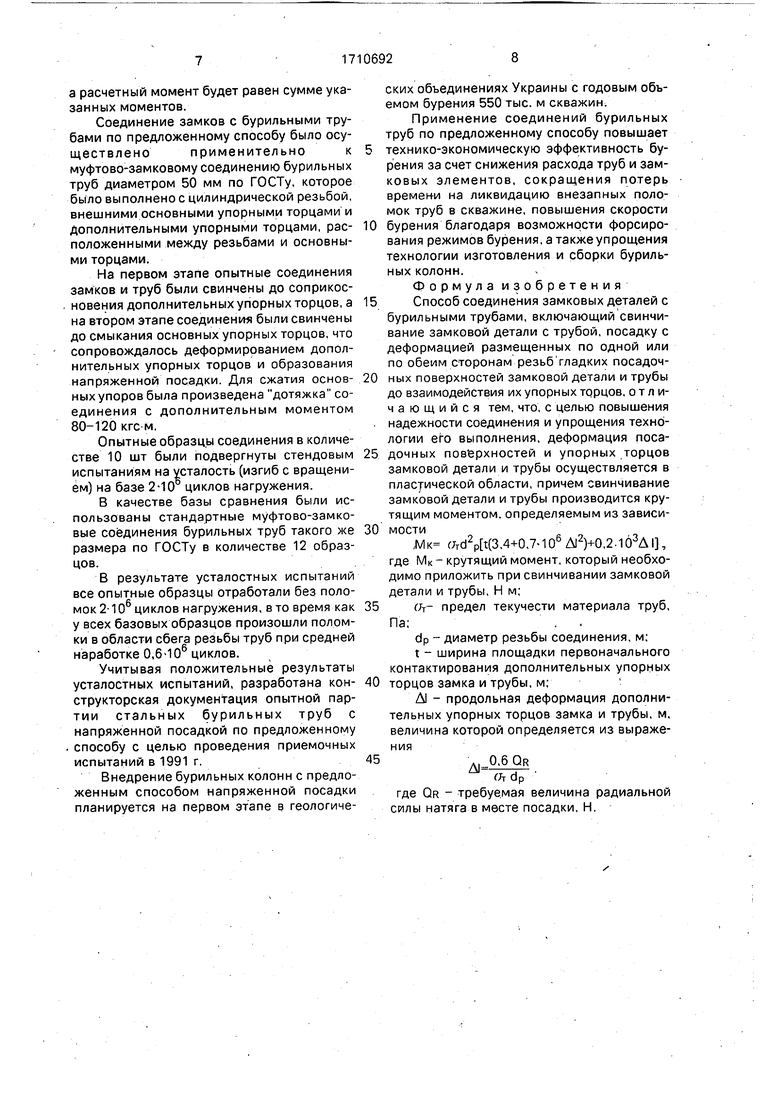

На фиг. 1 и 2 изображены соответственно начальный и конечный этапы процесса образования напряженной посадки применительно к резьбовому соединению с внутренними основными упорными торцами; на фиг. 3 и 4 - то же, с внешними основными упорными торцами,

Процесс образования напряженно посадки применительно к резьбовому соединению, показанному на фиг. 1 и 2, состоит из двух этапов и осуществляется следующим образом.,

На первом этапе (фиг. 1) резьбовое со динение, состоящее из бурильной трубы 1 и замка 2 с имеющимися у них резьбами 3 диаметром dp, основными упорными торцами 4 и 5, гладкими посадочными поверхностями 6 и 7 с радиальным зазором между ними Дш, на которых выполнены дополнительные упорные торцы 8 и 9 с шириной t площадки их контактирования, свинчивают до соприкосновения дополнительных торцов 8 и 9.

На втором этапе (фиг. 2) соединение свинчивают с помощью специального механизма либо ключами вручную с предварительно рассчитанным крутящк|м моментом. В процессе свинчивания резьбовая пара 3. действуя подобно домкрату, сжимает дополнительные упорные торцы 8 и 9 с большим усилием, под действием которого происходит локальное пластическое деформирование торцов в продольном направлении на величину Д1 с выпучиванием деформированных зон 10 в радиальных направлениях и заполнением деформированным металлом кольцевого зазора Дш. При этом поверхность выпучивания деформированной зоны трубы оказывает радиальное

давление на посадочную поверхность (расточку) замка, а поверхность выпучивания замка - на посадочную поверхность (шейку) трубы. Величина указанного радиального давления, согласно экспериментальным

данным, использованным в расчетной зависимости, составляет 50% от продольного давления в деформированных зонах, создаонного в результате их сжатия. Суммарное радиальное давление поверхностей выпучивания образует радиальную силу натяга QR. которая вызывает локальное упругое сжатие трубы и растяжение замка в местах посадки.

Для дополнительного контроля за достижением требуемой величины натяга замок и трубу целесообразно выполнить таким образом, чтобы в конце первого этапа, т.е. в момент вхождения дополнительных торцов 8 и 9 в соприкосновение.

величина зазора между основными торцами 4 и 5 была равной расчетной величине Д1.

Напряженная посадка соединения с внешними основными упорными торцами (фиг. 3 и 4) осуществляется аналогично.

После осуществления напряженной посадки бурильные трубы собираются в колонну с помощью легкоразьемных замковых резьб и вводятс в эксплуатацию,

В процессе бурения действующие на

бурильную колонну динамические нагрузки от вибраций воспринимаются ослабленными резьбой участками труб и замков совместно благодаря наличию сил сцепления в местах посадки, чем достигается снижение

уровня динамических напряжений на каждом резьбовом участке с соответствующим повышением надежности соединения в целом.

Кроме описанных вариантов, предложенный способ напряженной посадки может быть, осуществлен также применительно к ниппельному соединению и для непосредственного соединения трубы с трубой. Во всех случаях роль замкового

элемента будет выполнять деталь с внутренней резьбой, а роль трубы - деталь с наружной резьбой.

По предложенному способу может быть выполнена напряженная посадка также по

двум посадочным местам по обеим сторонам резьб, которая рекомендуется для соединения тонкостенных труб. В этом случае требуемые крутящие моменты определяются отдельно для каждого посадочного места.

а расчетный момент будет равен сумме указанных моментов.

Соединение замков с бурильными трубами по предложенному способу было осуществленоприменительнокмуфтово-замковому соединению бурильных труб диаметром 50 мм по ГОСТу, которое было выполнено с цилиндрической резьбой, внешними основными упорными торцами и Дополнительными упорными торцами, расположенными между резьбами и основными торцами.

На первом этапе опытные соединения замков и труб были свинчены до соприкосновения дополнительных упорных торцов, а на втором этапе соединения были свинчены до смыкания основных упорных торцов, что сопровождалось деформированием дополнительных упорных торцов и образования напряженной посадки. Для сжатия основных упоров была произведена дотяжка соединения с дополнительным моментом 80-120 кгсм,

Опытные образць соединения в количестве 10 шт были подвергнуты стендовым испытаниям на усталость (изгиб с вращением) на базе 2-10 циклов нагружения.

В качестве базы сравнения были использованы стандартные муфтово-замковые соединения бурильных труб такого же размера по ГОСТу в количестве 12 образцов.

В результате усталостных испытаний все опытные образцы отработали без поломок 2-10 циклов нагружения, в то время как у всех базовых образцов произошли поломки в области сбега резьбы труб при средней наработке 0,6-10 циклов.

Учитывая положительные результаты усталостных испытаний, разработана конструкторская дoкyмeнtaция опытной партии стальных бурильных труб с напряженной посадкой по предложенному способу с целью проведения приемочных испытаний в 1991 г.

Внедрение бурильных колонн с предложенным способом напряженной посадки планируется на первом этапе е геологических объединениях Украины с годовым объемом бурения 550 тыс. м скважин.

Применение соединений бурильных труб по предложенному способу повышает

технико-экономическую эффективность бурения за счет снижения расхода труб и замковых элементов, сокращения потерь времен-и на ликвидацию внезапных поломок труб в скважине, повышения скорости

бурения благодаря возможности форсирования режимов бурения, а также упрощения технологии изготовления и сборки бурильных колонн.

Формула изобретения

Способ соединения замковых деталей с бурильными трубами, включающий свинчивание замковой детали с трубой, посадку с деформацией размещенных по одной или по обеим сторонам резьбгладких посадочных поверхностей замковой детали и трубы до взаимодействия их упорных торцов, отличающийся тем, что, с целью повышения надежности соединения и упрощения технЬлогии elo выполнения, деформация посадочных поверхностей и упорных торцов замковой детали и трубы осуществляется в пластической области, причем свинчивание замковой детали и трубы производится крутящим моментом, определяемым из зависимости

,Мк (3,4+0.7-10 AlVo,2. I, где MK крутящий момент, который необходимо приложить при свинчивании замковой детали и трубы, Н м;

f/T- предел текучести материала труб. Па;. ,

dp - диаметр резьбы соединения, м; t - ширина площадки первоначального контактирования дополнительных упорных

торцов замка и трубы, м;

Д1 - продольная деформация дополнительных упорных торцов замка и трубы, м, величина которой определяется из выражения

0,6 QR

Д| fJVdp

где QR - требуемая величина радиальной силы натяга в месте посадки, Н.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАМОК ДЛЯ БУРИЛЬНОЙ ТРУБЫ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2016 |

|

RU2669018C2 |

| Резьбовое замковое коническое соединение бурильных труб и способ увеличения его несущей способности и ресурса работы | 2019 |

|

RU2728105C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2005 |

|

RU2335686C1 |

| СПОСОБ КОНТРОЛЯ ОТРИЦАТЕЛЬНОГО НАТЯГА СОЕДИНЕНИЯ ДЕТАЛЕЙ С КОНИЧЕСКОЙ РЕЗЬБОЙ | 2002 |

|

RU2238389C2 |

| Резьбовое замковое коническое соединение бурильных труб | 2020 |

|

RU2747498C1 |

| ДВОЙНАЯ ЭЛЕКТРИЧЕСКАЯ БУРИЛЬНАЯ ТРУБА | 2018 |

|

RU2690237C1 |

| СПОСОБ КОНТРОЛЯ СТЕПЕНИ ИЗНОСА РЕЗЬБЫ ДЕТАЛЕЙ КОНИЧЕСКОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2270977C1 |

| Резьбовое соединение бурильной колонны | 2022 |

|

RU2796709C1 |

| СОЕДИНИТЕЛЬНАЯ КОНСТРУКЦИЯ МЕЖДУ ТЕЛОМ ТРУБЫ И ЗАМКОМ БУРИЛЬНОЙ ТРУБЫ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2015 |

|

RU2615561C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ И ЕГО ПРИМЕНЕНИЕ | 2020 |

|

RU2796572C1 |

Изобретение относится к области буровой техники, к соединениям бурильных труб. Цель изобретения - повышение надежности соединения и упрощение технологии его выполнения. Способ соединения замковых деталей с бурильными трубами включает свинчивание замковой детали с трубой, посадку гладких посадочных поверхностей замковой детали и трубы до взаимодействия их упорных торцов, при этом деформация посадочных поверхностей и упорных торцов замковой детали и трубы осуществляется в пластической области, а свинчивание замковой детали и трубы производится крутящим моментом, определяемым из приведенной в изобретении зависимости.^

| Щербюк Н.Д., Якубовский Н.В | |||

| Трубы и резьбовые соединения, применяемые за рубежом | |||

| Труды ВНИИБТ, вып | |||

| IX, М | |||

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1992-02-07—Публикация

1989-02-22—Подача