Изобретение относится к технический устройствам, внутренние поЛости .которых герметизируются под давлением или вакуумом.

Известны устррйства герметизаций внутренних полостей тепловых TJpyS, содержащие пережимаемый механичесКИМ усилием капилляр с последующей заваркой его торца.

Однако герметизация пережимом и сварка, совмещенные на одном элементе - капилляре, оказывают взаимное влияние друг на друга, причем механическая прочность собственно пережима, да и самого капилляра, значительно ниже прочности корпуса трубы что значительно снижает надежность устройства в целом.V

трго, невысокие механическая прочность и надежность устройства, а также термические ограничения при его использовании обусловлены применением разнородных конструкционных материалов для капилляра и корпуса трубы.

Известно также устройство промышленной герметизации тепловых труб,

в котором герметизация внутренней , полости тепловой трубы, находящейся под давлением, производится с помощью клина, который устанавливается за счет удара в специально подготовленное седло в донышке трубы.

Однако для данного устройства характерна невысокая надежность герметизации тепловой трубы при работе в

области высоких давлений, а также при технологической операции укрепления клина в седле с помощью сварки.

Известно также устройство, в котором для повышения надежности сое 1инения уплотняющего элемента и донышка тепловой трубы разнесли в пространстве места уплотнения и сварки герметизирующих элементов.

Однако сварочное соединение затрудняет регенерацию теплоносителя и восстановление эксплуатационных харак теристик тепловой трубы.

Наиболее близким к предлагаемому является заправочный узел тепловой трубы, содержащий многоэлементную конструкцию, включающую патрубок с заправочным отверстием, пробкой и поперечной перегородкой, имеющей центральное отвер стие, герметизация которого а технологическом цикле обеспечивается набором уплотняющих элементов, а функциональная герметизация тепловой трубы обеспечивается пробкой, имеющей сегментный срез и покрь1той материалом, обладающим необратимым ростом зера при нагреве. : Недостатками данного устройства являются низкая технологичность за v счет двухстадийности операции герме;тизации, а также многоэлементность конструкции и необходимость нанесения особого покрытия на уплотняющую поверхность пробки. Термообработка поверхности , обеспечивающая нер зъемность соединения уплотняющих элементов, исключает возможность восстановления эксплуатационных характеристик.

. Целью изобретения является повышёние технологичности, а также возможность восстановления эксплуатационных характеристик.

Поставленная цель достигается тем, что заправочный узел тепловой трубы содержащий заправочный отсек с отверстиями в боковой стенке и перегородке, отделяющей его от полости трубы, и установленную в нем герметизирующую заглушку, которая выполнена конической и имеет боковое сквозное и центральное глухое отверстия, первое из которых расположено соосно отверстию в боковой стенке заправочного отсека, а последнее - на участке ниже бокового отверстия и выполнено коническим расширяющимся в направлении

конца заглушки, при этом в заправочном отсеке выполнен ответный конус, а в отверстии перегородки установлен капилляр.

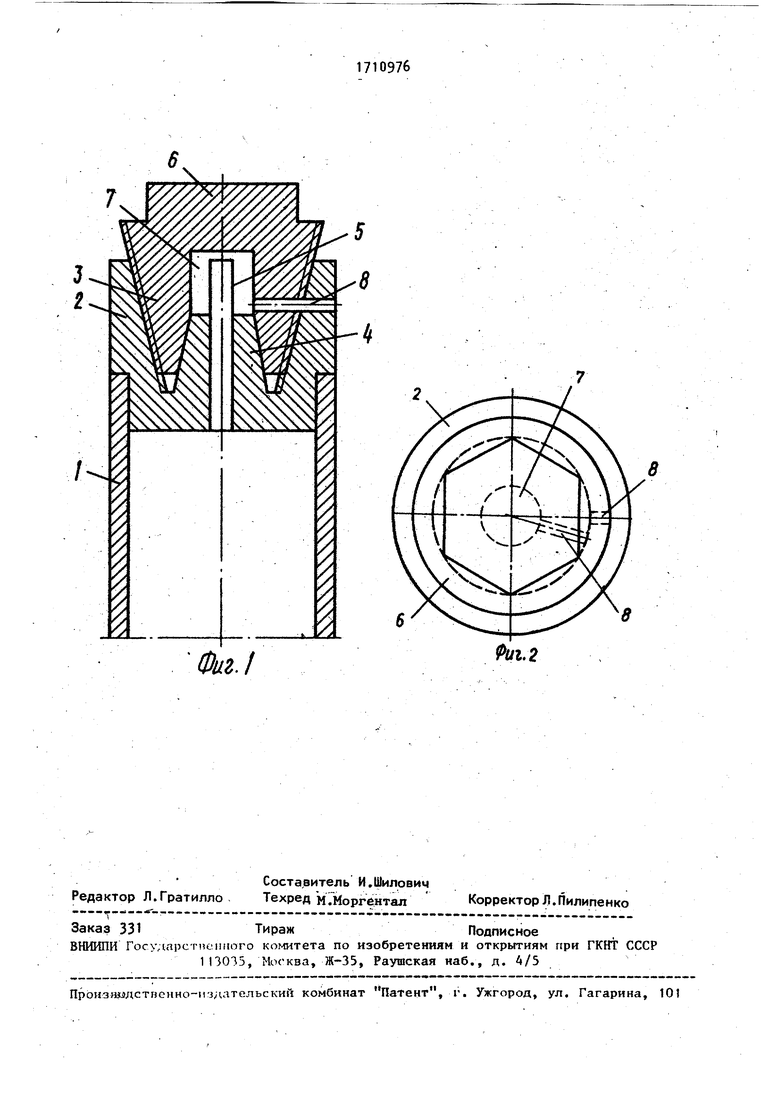

На фиг. 1 дан заправочный узел теплойо трубы, поперечный разрез; на фиг , 2 - то же, вид сверху в ра;бочем положении.

Заправочный узел тепловой трубы содержит заправочный отсек k, выпол-. ненный в виде герметично закрепленной в корпусе тепловой трубы 1 втулки 2 с конической резьбовой поверхностью 3 и посадочным ответным конусом в перегородке и имеющей центральное отверстие с капилляром-5 в перегородке и отверстие в боковой стенке 8, В заправочный отсек ввинчена коническая герметизирующая заглушка 6, имеющая центральное глухое отверстие 7, сообщающееся с внутренней полостью тепловой трубы через капилляр 5, и боковое сквозное отверстие, расположенное соосноотверстию 8, что позволяет соединить внутреннюю полость тепловой трубы с окружающей средой. Местоположение и диаметр канала 8 выбраны таким образом, чтобы он нахр дился в середине длины рабочего герметизирующего участка резьбы.

Узел работает следующим образом.

При дегазации внутренней полости тепловой трубы герметизирующая заглушка 6 в заправочный отсек, при этом за счет расклинивающих усилий на ответном конусе k и резь - бовой конической поверхности 3 обес-. печивается герметичность соединения :ПО указанным коническим поверхностям. Такое предварительное состояние устройства исключает попадание теплоносителя и окружающего воздуха на рабочие уплотняющие поверхности, что имеетсущественное значение при работе с агрессивными, сублимирующими и кристаллическими теплоносителями. После нагрева тепловой трубы при дегазации за счет избыточного давления во внутренней полости происходит вытеснение паров теплоносителя по капилляру 5 в центральное отверстие 7 и затем по отверстию 8 в окружающую среду. Процесс истечения паров теплоносителя вследствие температурного состояния герметизирующей заглушки 6сопровождается конденсацией (кристаллизацией) в об-ьеме, образованном центральным отверстием 7 и капилляром 5. Таким образом, достигается эффект гидравлического затвора внутренней полости тепловой трубы. Внешний гидравлический подпор создается в подсо диненной к наружному торцу выпускноСо отверстия 8 стравливающей прозрач нЬй трубке. При появлении в стравливающей трубке жидкой фазы теплоносителя герметизирующая заглушка/6 довр рачивается на угол, обеспечивающий разрыв согласования бокового отверстия 8 в заправочном отсеке 2 и герметизирующей заглушке 6. Таким образом, данное устройство обеспечивает герметичное состояние поверхностей уплотнения в период дегазации и после перекрытия выполняющего роль выпускного канала бокового отверстия 8. При работе по мере повышения давления и, следовательно, температуры вследствие различных относительных линейных термических расширений герметизирующей заглушки и заправочного отсека, а также разных условий обогрева и охлаждения заправочного отсе ка и герметизирующей заглушки возникают дополнительные расклинивающие напряжения, повышающие надежность уплотнения. : В процессе работы тепловой fрубы происходит газовыделение, что снижает эффект теплопереноса.. Данный процесс имеет предел насыщения. Поэтому по истечении года эксплуатации требуется повторная и окончательная дегазация тепловой трубы, что достигается в заявляемом устройстве путем Поворота герметизирующей пробки 6 в заправочном отсеке 2 до согласования отверстий 8 ,и повторения описанной операции дегазации. Технико-экономическая эффективность применения данной конструкции проявляется в сравнении срока службы тепловых труб с различными устройствами герметизации. Максимальный экономический эффект достигается при использовании данного устройства в тепловых трубах, применяющихся в Теплообменниках, работающих в циклическом режиме (как правило, сезонном), при необходимости проведения регенерации их эксплуатационных качеств. Ф о р м у л а и 3 о б р е т е н и я Заправочный узел тепловой трубы, содержащий заправочный отсек с отверстиями в боковой стенке и перегородке, отделяющей его от полости трубы, и установленную в нем посредством резьбового соединения заглушку, о т л и ч а ю щ и и с я тем, что, с целью повышения технологичности, а также возможности восстановления ее эксплуатационных характеристик,заглушка выполнена конической и имеет боковое сквозное и центральное глухое отверстия, первое из которых расположено соосно отверстию в боковой стенке .; заправочного отсека, а последнее - на участке ниже бокового отверстия и выполнено коническим, расширяющимся в направлении нижнего конца заглушки, . при этом в заправочном отсеке выпол- нен ответный конус, а в отверстии перегородки установлен капилляр. Фиг. I иг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Заправочный узел тепловой трубы | 1982 |

|

SU1064116A1 |

| Узел заправки тепловой трубы | 1987 |

|

SU1469282A1 |

| Заправочный узел тепловой трубы | 1986 |

|

SU1359629A1 |

| ДИФФУЗИОННЫЙ УЗЕЛ ИСТОЧНИКОВ МИКРОПОТОКА ГАЗОВ ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2677222C1 |

| ВЕНТИЛЬ ЗАПРАВОЧНЫЙ ДЛЯ ХИМИЧЕСКИ АГРЕССИВНЫХ СРЕД | 2020 |

|

RU2751928C1 |

| КАБЕЛЬНЫЙ ВВОД, УПЛОТНИТЕЛЬНЫЙ МОДУЛЬ КАБЕЛЬНОГО ВВОДА И КОМПРЕССИОННЫЙ БЛОК КАБЕЛЬНОГО ВВОДА | 2014 |

|

RU2551891C1 |

| КАБЕЛЬНЫЙ ВВОД, УПЛОТНИТЕЛЬНЫЙ МОДУЛЬ КАБЕЛЬНОГО ВВОДА И КОМПРЕССИОННЫЙ БЛОК КАБЕЛЬНОГО ВВОДА | 2014 |

|

RU2715563C1 |

| ТЕПЛОВАЯ ТРУБА | 2008 |

|

RU2382972C1 |

| Кабельный ввод | 1990 |

|

SU1835106A3 |

| ВЕРХНЕЕ ЗАЩИТНОЕ ПЕРЕКРЫТИЕ ЯДЕРНОГО РЕАКТОРА С ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ | 2002 |

|

RU2234149C1 |

Изобретение относится к техническим устройствам и может бцть использовано для изготовления тепловых труб и заправки тепловых труб теплоносителем. Цель изобретения - повышение технологичности. Узел для заправки тепловой трубы содержит заправочный отсек, который снабжен конической заглушкой, установленной в нем посредством резьбового соединения. Заглушка имеет боковое сквозное и центральное глухое отверстия, первое из которых расположено соосно с огвер- стием в боковой стенке заправочного отсека, а последнее - на участке ниже бокового отверстия и выполнено ко-' ническим, расширяющимся в направлении нижнего конца заглушки. В запра- • врчиом отсеке выполнен ответный конус . 2 ил.г

| Заправочный узел тепловой трубы | 1982 |

|

SU1064116A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тепловые трубы./Пер, с англ | |||

| М.: Энергия, 1979, с | |||

| Рогульчатое веретено | 1922 |

|

SU142A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-02-07—Публикация

1990-01-18—Подача