Изобретение относится к области тепловых измерений, в частности к микрокалориметрии, может быть использовано для исследования тепловых эффектов (экзотермических и эндотермических) в изотермическом режиме и режиме непрерывного программированного изменения температуры образца, а также для определения теплоемкости в режимах линейного или ступенчатого изменения температуры образца и является усовершенствованием изобретения по авт. ев Ms 1381348.

Известный дифференциальный микрокалориметр, содержащий дифференциально включенные идентичные тепломеры с

расположенными на них держателями образцов, размещенные в теплообменном блоке программированного изменения температуры, снабженном преобразователями температуры, в держателях образцов смонтированы источники известных, не равных нулю тепловыделений, а поверхности теплового контакта каждого тепломера с установленным держателем образца снабжены электроизолированными друг от друга металлическими темпера ту ров ыравнива- ющими пластинами с токоподводами, выполненными в тепловом контакте с тепло- обменным блоком программированного изменения температуры. Кроме того,

hO

источники известных, не равных нулю тепловыделений, выполнены в виде двух идентичных микронагревателей, каждый из которых снабжен парой токоподводов, электрически соединенных с электропроводными площадками, расположенными на наружной поверхности донышка держателя образца, в который вмонтирован микро- нагреватель. Наряду с этим источники известных, не равных нулю, тепловыделений могут быть выполнены в виде двух эталонов с известной разностью из теплоемкостей, не равной нулю.

К недостаткам известного устройства следует отнести потери точности измерений и значительный разброс экспериментальных данных, обусловленные низкой чувствительностью преобразователя температуры, по сигналу которого производят регулирование программированным изменением температуры. Так как реализация программированного изменения температуры с постоянной скоростью традиционным способом (т.е. с использованием первичного преобразователя температуры), основана на численном дифференцировании сигнала преобразователя температуры, то в состав регулирующей аппаратуры приходится вводить специальные электронные блоки задания температурного режима во времени. Это приводит к дискретному способу регулирования по малым величинам разностного сигнала преобразователя температуры, что обусловливает большие погрешности задания температурной функции и, как следствие, большие колебания скорости изменения температуры, из-за которых возрастает случайная составляющая погрешности калориметрических измерений.

Цель изобретения - повышение точности измерения за счет увеличения точности регулирования программированным изменением температуры.

Поставленная цель достигается тем, что в дифференциальный микрокалориметр, содержащий дифференциально включенные идентичные преобразователи теплового потока с расположенными на них держателями образцов, размещенные в теплообменном блоке с программированным изменением температуры, снабженном преобразователями температуры, один из которых подключен к устройству автоматического регулирования программированным изменением температуры теп- лообменного блока, дополнительно введен преобразователь скорости изменения тем- пературьпеплообменного блока в виде двух идентичных, дифференциально включенных поеобоазователей теплового потока с

установленными на них образцами разной массы из материалов с различной температурной зависимостью их теплоемкостей, размещенных на дне полости, выполненной

в теплообменном блоке, подключенный к устройству автоматического регулирования программированным изменением температуры теплообменного блока, Кроме того, образец большей массы, устанавливаемый

0 на поверхности одного их двух преобразователей теплового потока преобразователя скорости изменения температуры теплообменного блока, выполнен из материала, выбранного из ряда: висмут, свинец, индий,

5 вольфрам, ванадий, золото, платина, кадмий, а образец меньшей массы - из лейко- сапфира или кварца.

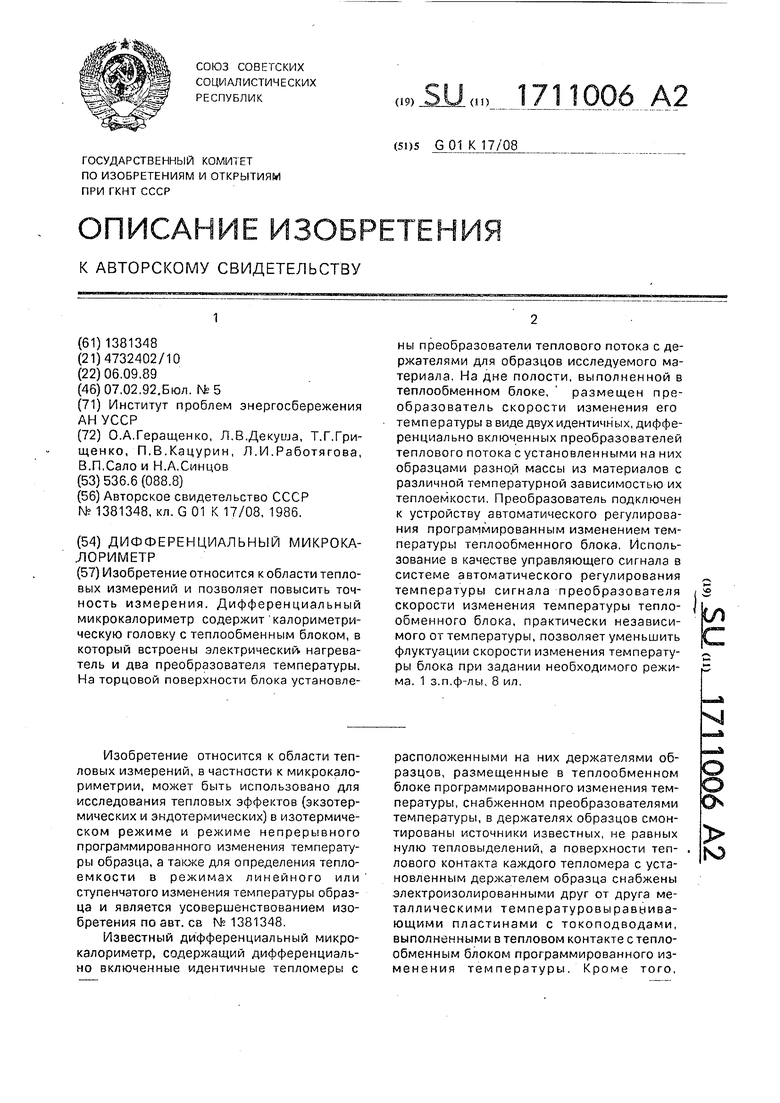

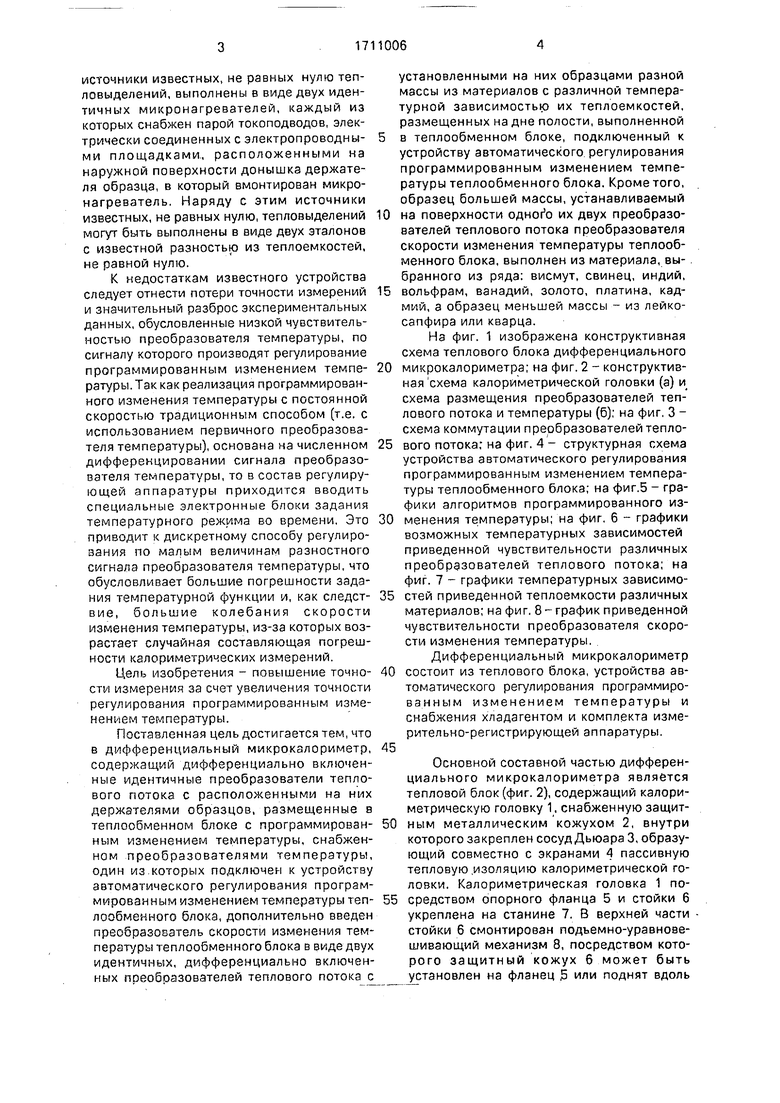

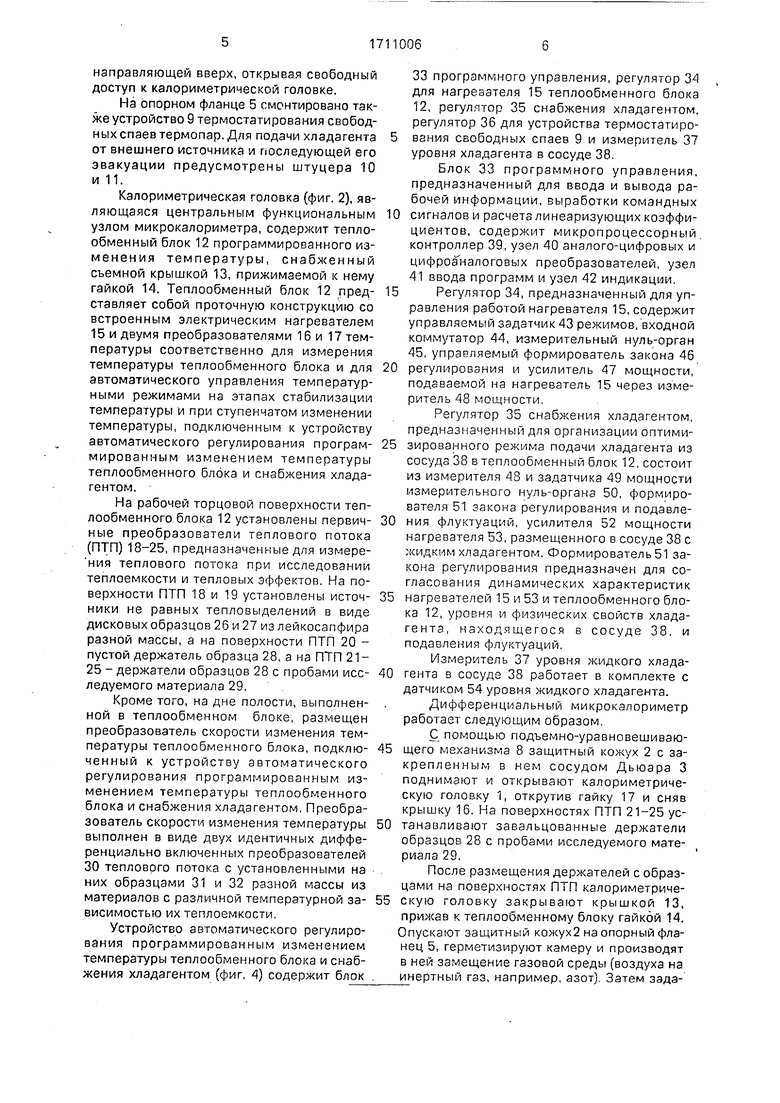

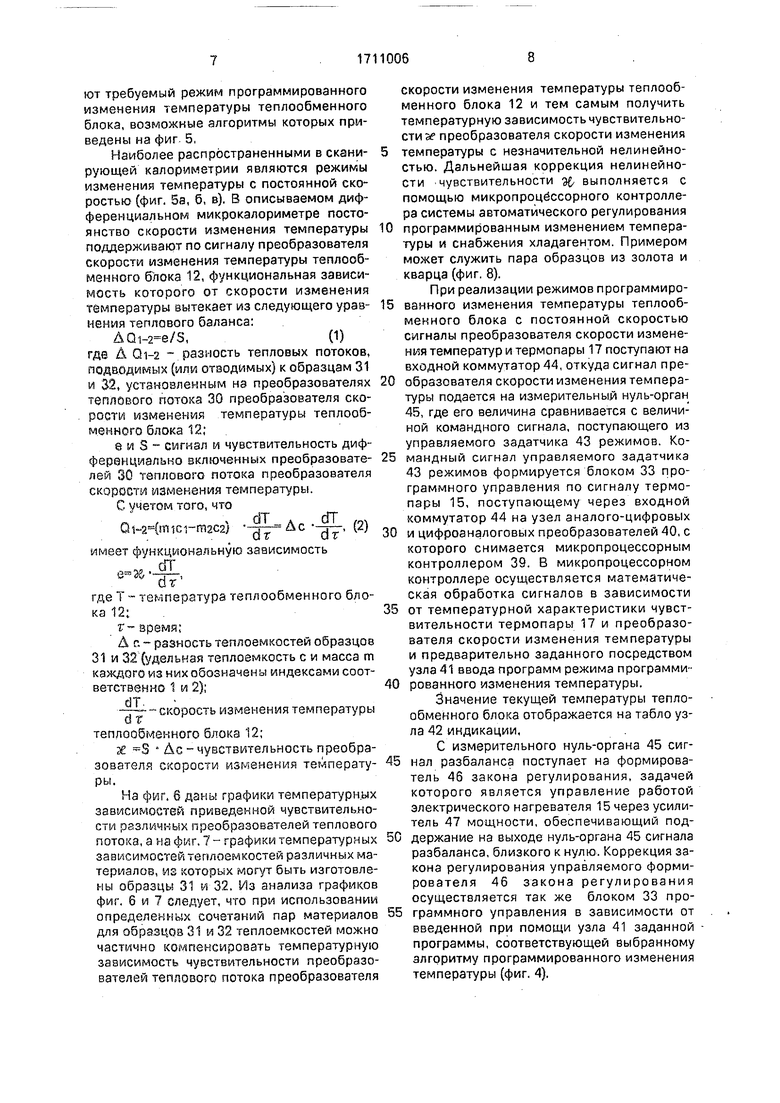

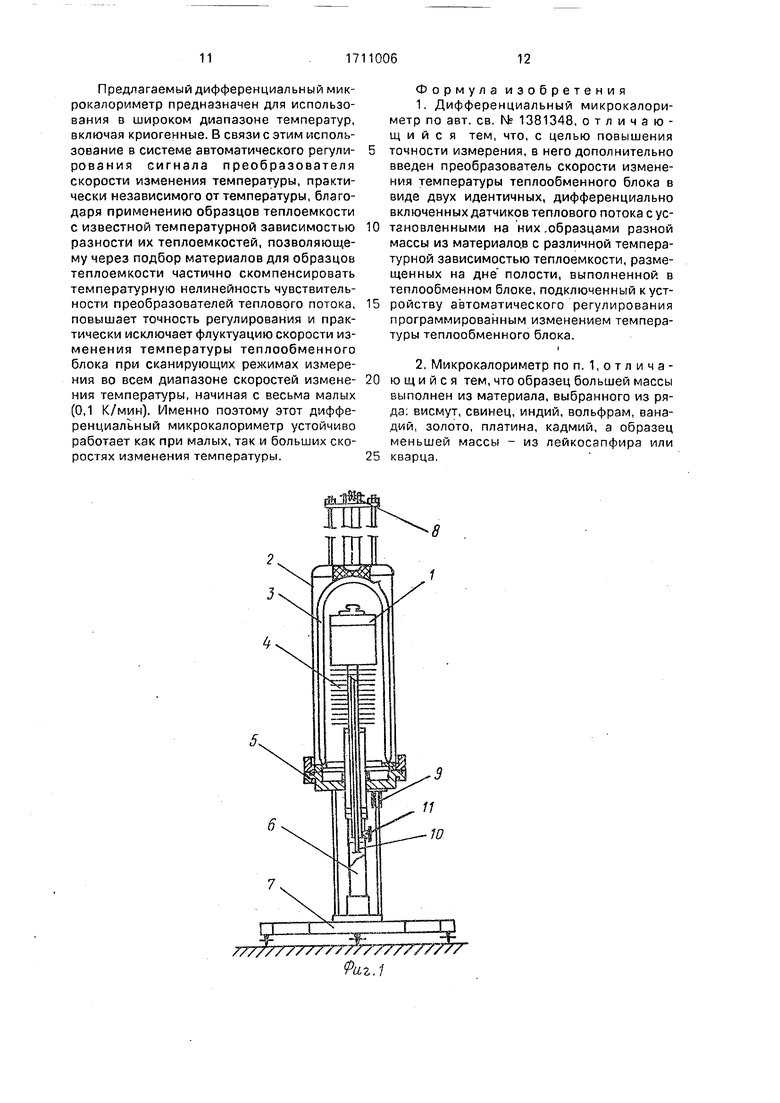

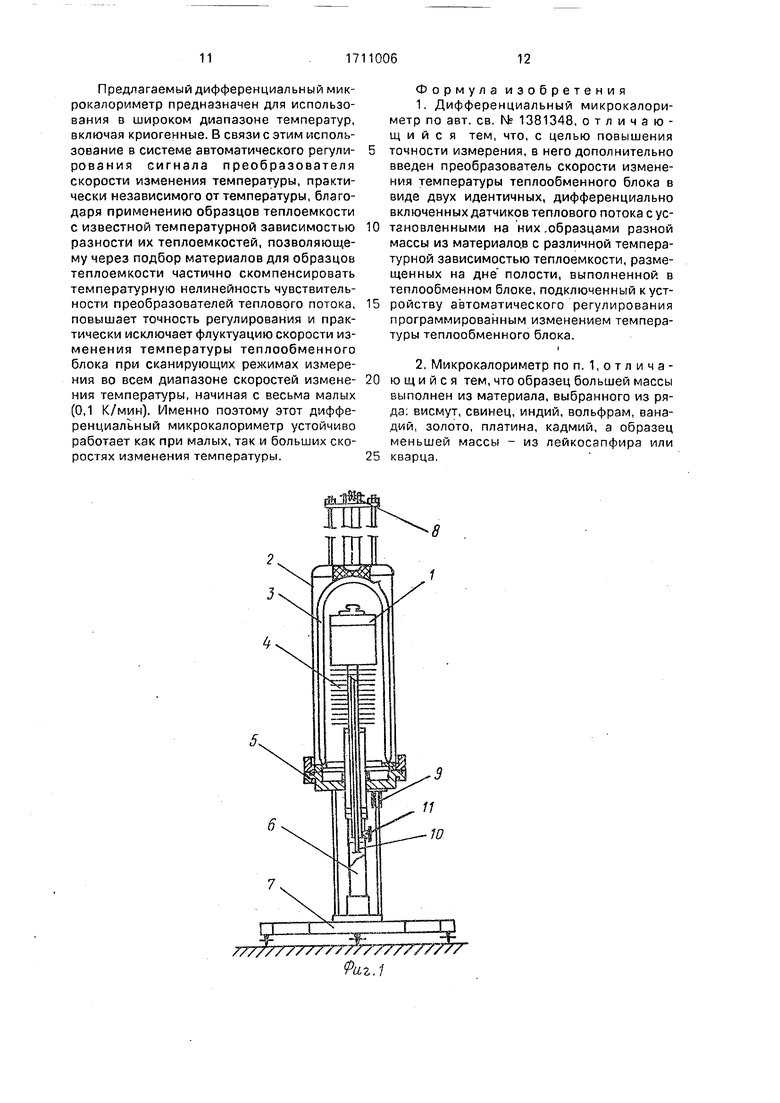

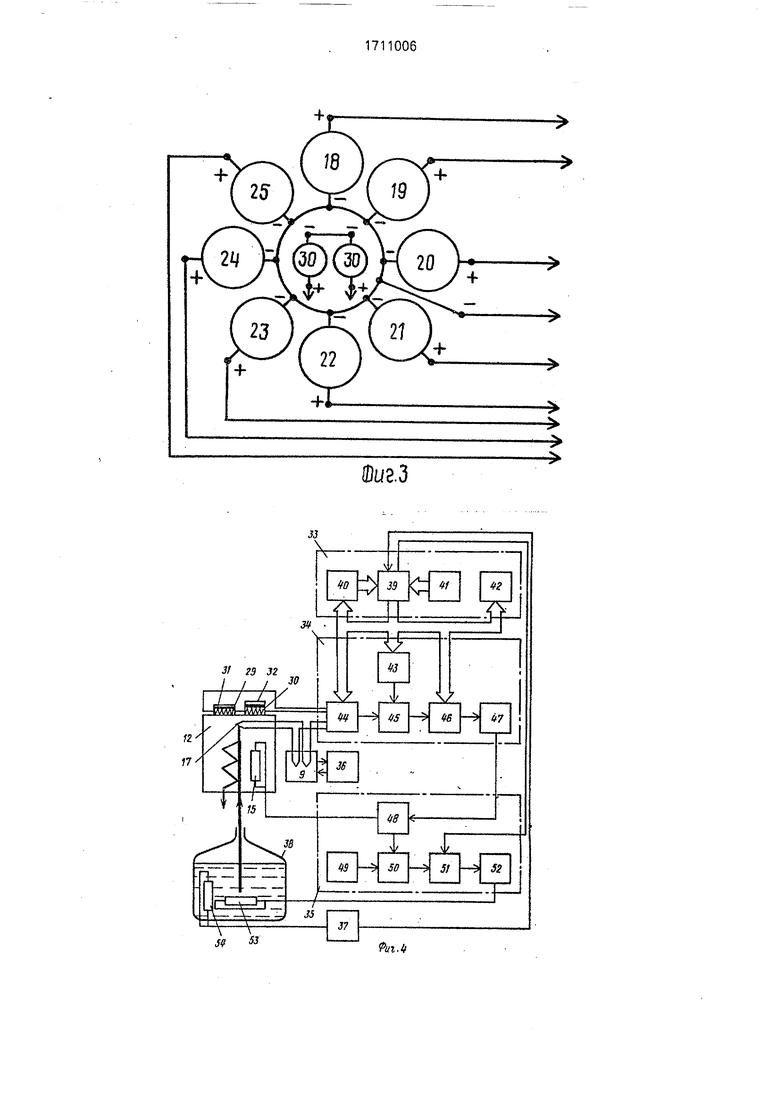

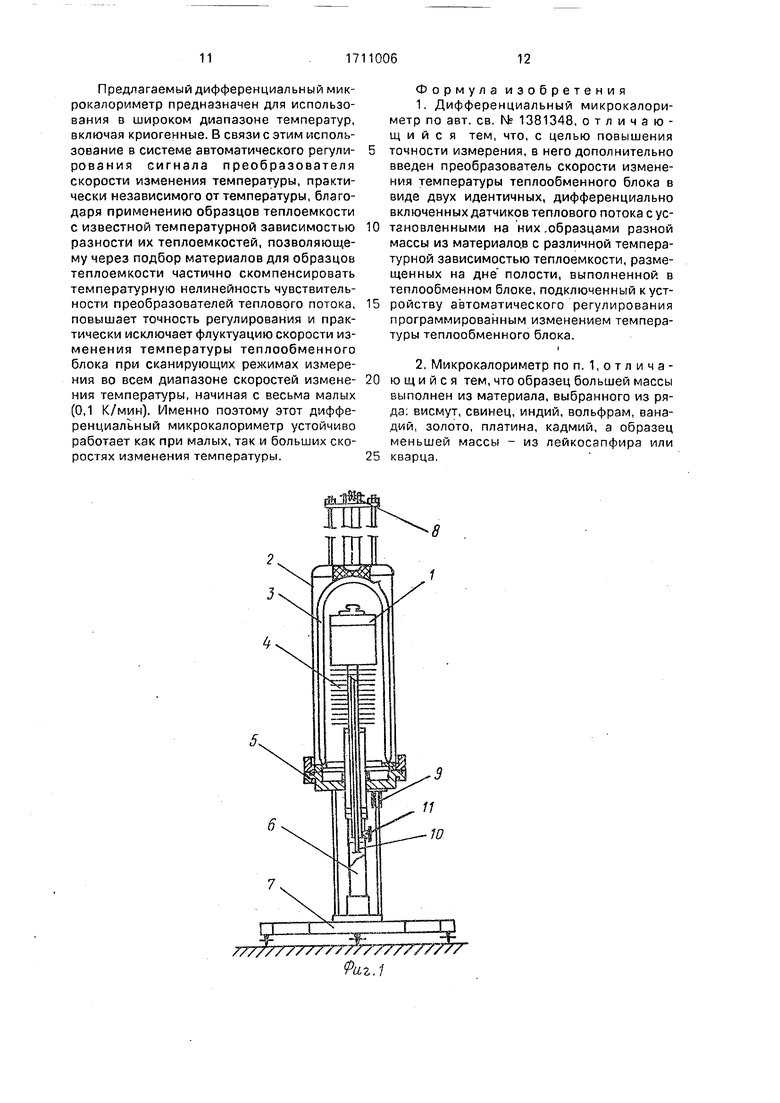

На фиг. 1 изображена конструктивная схема теплового блока дифференциального

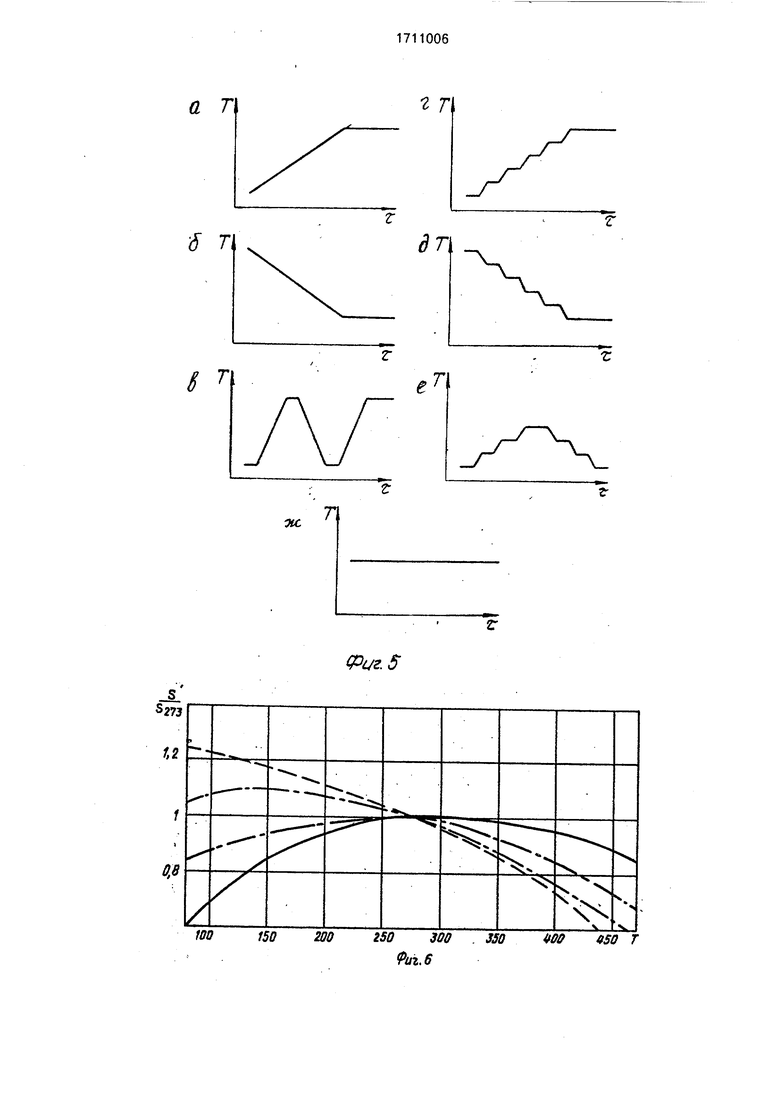

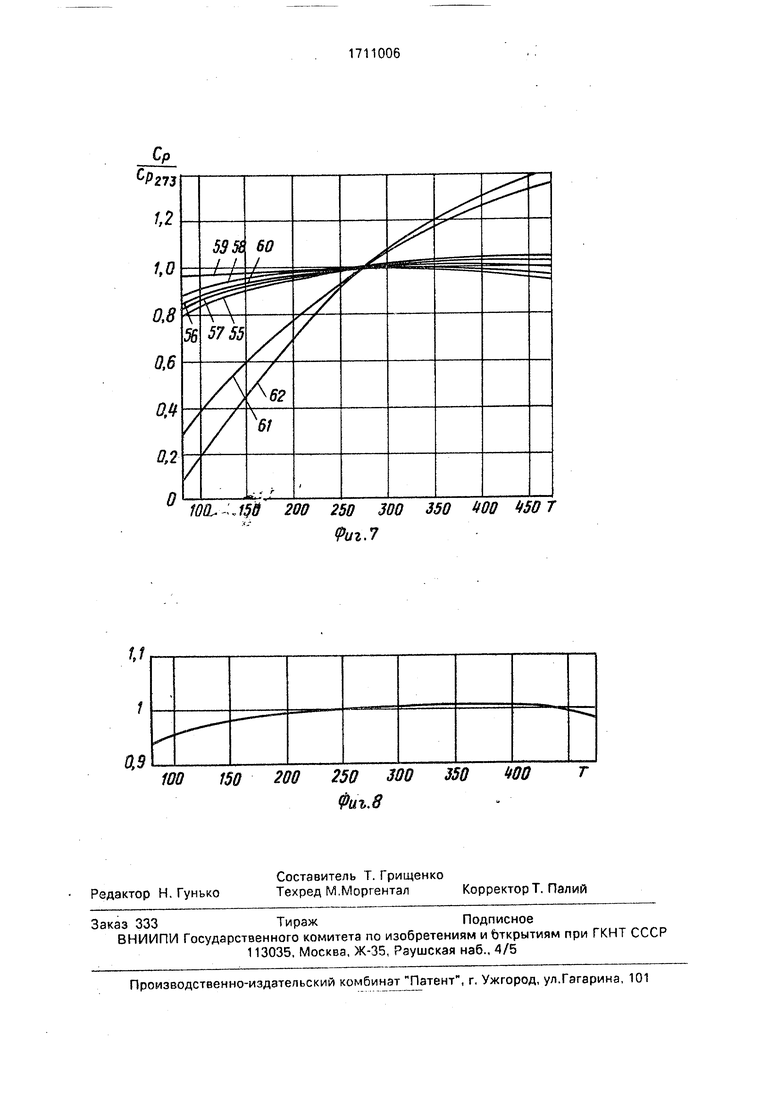

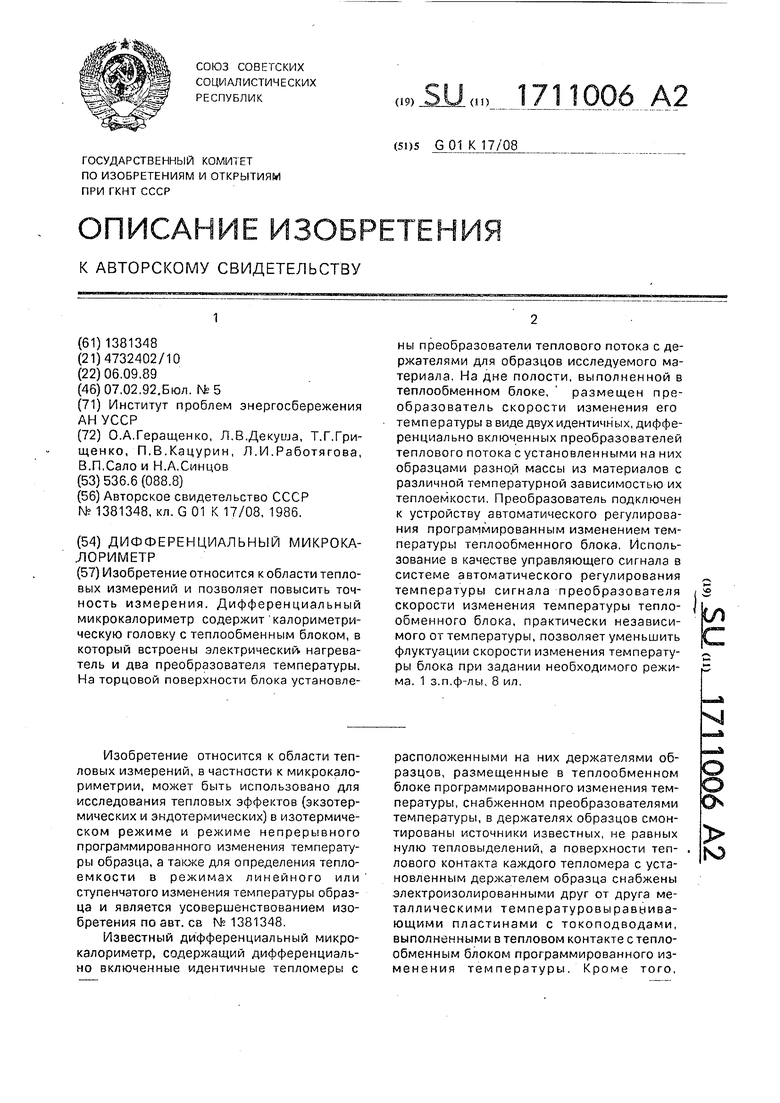

0 микрокалориметра; на фиг. 2 - конструктивная схема калориметрической головки (а) и схема размещения преобразователей теплового потока и температуры (б); на фиг. 3 - схема коммутации преобразователей тепло5 вого потока; на фиг. 4 - структурная схема устройства автоматического регулирования программированным изменением температуры теплообменного блока; на фиг.5 - графики алгоритмов программированного из0 менения температуры; на фиг, 6 - графики возможных температурных зависимостей приведенной чувствительности различных преобразователей теплового потока; на фиг. 7 - графики температурных зависимо5 стей приведенной теплоемкости различных материалов; на фиг. 8 - график приведенной чувствительности преобразователя скорости изменения температуры.

Дифференциальный микрокалориметр

0 состоит из теплового блока, устройства автоматического регулирования программированным изменением температуры и снабжения хладагентом и комплекта измерительно-регистрирующей аппаратуры.

5

Основной составной частью дифференциального микрокалориметра является тепловой блок (фиг. 2), содержащий калориметрическую головку 1, снабженную защит0 ным металлическим кожухом 2, внутри которого закреплен сосуд Дьюара 3, образующий совместно с экранами 4 пассивную тепловую изоляцию калориметрической головки. Калориметрическая головка 1 по5 средством опорного фланца 5 и стойки 6 укреплена на станине 7. В верхней части стойки 6 смонтирован подъемно-уравновешивающий механизм 8, посредством которого защитный кожух б может быть установлен на фланец J5 или поднят вдоль

направляющей вверх, открывая свободный доступ к калориметрической головке.

На опорном фланце 5 смонтировано также устройство 9 термостатирования свободных спаев термопар. Для подачи хладагента от внешнего источника и последующей его эвакуации предусмотрены штуцера 10 и 11.

Калориметрическая головка (фиг. 2), являющаяся центральным функциональным узлом микрокалориметра, содержит тепло- обменный блок 12 программированного изменения температуры, снабженный съемной крышкой 13, прижимаемой к нему гайкой 14. Теплообменный блок 12 представляет собой проточную конструкцию со встроенным электрическим нагревателем 15 и двумя преобразователями 16 и 17 температуры соответственно для измерения температуры теплообменного блока и для автоматического управления температурными режимами на этапах стабилизации температуры и при ступенчатом изменении температуры, подключенным к устройству автоматического регулирования программированным изменением температуры теплообменного блока и снабжения хладагентом.

На рабочей торцовой поверхности теплообменного блока 12 установлены первичные преобразователи теплового потока (ПТП) 18-25, предназначенные для измере- ния теплового потока при исследовании теплоемкости и тепловых эффектов. На поверхности ПТП 18 и 19 установлены источники не равных тепловыделений в виде дисковых образцов 26 и 27 из лейкосапфира разной массы, а на поверхности ПТП 20 - пустой держатель образца 28, а на ПТП 21- 25 - держатели образцов 28 с пробами исследуемого материала 29.

Кроме того, на дне полости, выполненной в теплообменном блоке, размещен преобразователь скорости изменения температуры теплообменного блока, подключенный к устройству автоматического регулирования программированным изменением температуры теплообменного блока и снабжения хладагентом, Преобразователь скорости изменения температуры выполнен в виде двух идентичных дифференциально включенных преобразователей 30 теплового потока с установленными на них образцами 31 и 32 разной массы из материалов с различной температурной зависимостью их теплоемкости.

Устройство автоматического регулирования программированным изменением температуры теплообменного блока и снабжения хладагентом (фиг. А) содержит блок

33 программного управления, регулятор 34 для нагревателя 15 теплообменного блока 12, регулятор 35 снабжения хладагентом, регулятор 36 для устройства термостатиро5 взния свободных спаев 9 и измеритель 37 уровня хладагента в сосуде 38.

Блок 33 программного управления, предназначенный для ввода и вывода рабочей информации, выработки командных

0 сигналов и расчета линеаризующих коэффициентов, содержит микропроцессорный контроллер 39, узел 40 аналого-цифровых и

цифроаналоговых преобразователей, узел 41 ввода программ и узел 42 индикации.

5Регулятор 34, предназначенный для управления работой нагревателя 15, содержит управляемый задатчик 43 режимов, входной коммутатор 44, измерительный нуль-орган 45, управляемый формирователь закона 46

0 регулирования и усилитель 47 мощности, подаваемой на нагреватель 15 через измеритель 48 мощности.

Регулятор 35 снабжения хладагентом, предназначенный для организации оптими5 зированного режима подачи хладагента из сосуда 38 в теплообменный блок 12, состоит из измерителя 43 и задатчика 49 мощности измерительного нуль-органа 50, формирователя 51 закона регулирования и подавле0 ния флуктуации, усилителя 52 мощности нагревателя 53, размещенного в сосуде 38 с жидким хладагентом. Формирователь 51 закона регулирования предназначен для согласования динамических характеристик

5 нагревателей 15 и 53 и теплообменного блока 12, уровня и физических свойств хладагента, находящегося в сосуде 38, и подавления флуктуации.

Измеритель 37 уровня жидкого хлада0 гента в сосуде 38 работает в комплекте с датчиком 54 уровня жидкого хладагента.

Дифференциальный микрокалориметр работает следующим образом.

С помощью подъемно-уравновешиваю5 щего механизма 8 защитный кожух 2 с закрепленным в нем сосудом Дьюара 3 поднимают и открывают калориметрическую головку 1, открутив гайку 17 и сняв крышку 16. На поверхностях ПТП 21-25 ус0 танавливают завальцованные держатели образцов 28 с пробами исследуемого материала 29.

После размещения держателей с образцами на поверхностях ПТП калориметриче5 скую головку закрывают крышкой 13, прижав к теплообменному блоку гайкой 14. Опускают защитный кожух2 на опорный фланец 5, герметизируют камеру и производят в ней замещение газовой среды (воздуха на инертный газ, например, азот) Затем задают требуемый режим программированного изменения температуры теплообменного блока, возможные алгоритмы которых приведены на фиг. 5,

Наиболее распространенными в сканирующей калориметрии являются режимы изменения температуры с постоянной скоростью (фиг. 5а, б, в). В описываемом дифференциальном микрокалориметре постоянство скорости изменения температуры поддерживают по сигналу преобразователя скорости изменения температуры теплообменного блока 12, функциональная зависимость которого от скорости изменения температуры вытекает из следующего уравнения теплового баланса:

AQi-2 e/S,(1)

где A Qi-2 - разность тепловых потоков, подводимых (или отэодимых) к образцам 31 и 32, установленным на преобразователях теплового потока 30 преобразователя скорости изменений температуры теплообменного блока 12;

е и 3 - сигнал и чувствительность дифференциально включенных преобразователей 30 теплового потока преобразователя скорости изменения температуры.

С учетом того, что

Ql-2 0 1C1-m2C2}

-Ас

dT

(2)

т dr имеет функциональную зависимость

где I - температура теплообменного блока 12;

V- время;

Д с. - разность теплоемкостей образцов 31 и 32 (удельная теплоемкость с и масса m каждого из них обозначен ы индексами соответственно 1 и 2);

dT, -г- - скорость изменения температуры

О Р

теплообменного блока 12;

зЈ S Ас-чувствительность преобразователя скорости изменения температуры.

На фиг. 8 даны графики температурных зависимостей приведенной чувствительности различных преобразователей теплового потока, а на фиг. 7 - графики температурных зависимостей теплоемкостей различных материалов, из которых могут быть изготовлены образцы 31 и 32, Из анализа графиков фиг. 6 и 7 следует, что при использовании определенных сочетаний пар материалов для образцов 31 и 32 теплоемкостей можно частично компенсировать температурную зависимость чувствительности преобразователей теплового потока преобразователя

скорости изменения температуры теплообменного блока 12 и тем самым получить температурную зависимость чувствительности а преобразователя скорости изменения

5 температуры с незначительной нелинейностью. Дальнейшая коррекция нелинейности чувствительности эд выполняется с помощью микропроцессорного контроллера системы автоматического регулирования

10 программированным изменением температуры и снабжения хладагентом. Примером может служить пара образцов из золота и кварца (фиг. 8).

При реализации режимов программиро15 ванного изменения температуры теплообменного блока с постоянной скоростью сигналы преобразователя скорости изменения температур и термопары 17 поступают на входной коммутатор 44, откуда сигнал пре20 образователя скорости изменения температуры подается на измерительный нуль-орган 45, где его величина сравнивается с величиной командного сигнала, поступающего из управляемого задатчика 43 режимов. Ко25 мандный сигнал управляемого задатчика 43 режимов формируется блоком 33 программного управления по сигналу термопары 15, поступающему через входной коммутатор 44 на узел аналого-цифровых

30 и цифроаналоговых преобразователей 40, с которого снимается микропроцессорным контроллером 39. В микропроцессорном контроллере осуществляется математическая обработка сигналов в зависимости

35 от температурной характеристики чувствительности термопары 17 и преобразователя скорости изменения температуры и предварительно заданного посредством узла 41 ввода программ режима программи40 рованного изменения температуры.

Значение текущей температуры тепло- обменного блока отображается на табло узла 42 индикации,

С измерительного нуль-органа 45 сиг45 нал разбаланса поступает на формирователь 46 закона регулирования, задачей которого является управление работой электрического нагревателя 15 через усилитель 47 мощности, обеспечивающий под50 держание на выходе нуль-органа 45 сигнала разбаланса, близкого к нулю. Коррекция закона регулирования управляемого формирователя 46 закона регулирования осуществляется так же блоком 33 про55 граммного управления в зависимости от введенной при помощи узла 41 заданной программы, соответствующей выбранному алгоритму программированного изменения температуры (фиг. 4).

Мощность, подводимая к нагревателю 15, измеряется посредством измерителя 48 мощности, Полученный сигнал от измерителя 48 мощности направляют в измерительный нуль-орган, где его величина сравнивается с величиной сигнала задатчи- ка 49 мощности и затем сигнал разбаланса из нуль-органа 50 поступает на вход формирователя 51 закона регулирования и подавления пульсаций, задачей которого является управление работой нагревателя 53 через усилитель 52 мощности, обеспечивая поддержание величины сигнала разбаланса на выходе нуль-органа 50, близкой нулю.

Коррекция закона регулирования в формирователе 51 законов регулирования и подавления флуктуации осуществляется блоком 33 программного управления в зависимости от программы, введенной из узла 41 ввода программ, соответствующей выбранному алгоритму изменения температуры.

Регулятор 35 снабжения хладагентом обеспечивает принудительный теплоотвод от калориметрической головки 1 путем плавной подачи из сосуда 38 с помощью нагревателя 53 хладагента в теплообменный блок 12, благодаря чему подводимая к нагревателю 15 мощность поддерживается на уровне не ниже величины, заданной задатчиком 49 мощности.

Регулятор 35 позволяет осуществлять программированное изменение температуры как в режиме нагрева, так и в режиме охлаждения, при этом чем выше мощность, подведенная к нагревателю 15, тем меньше мощность, подаваемая на нагреватель 53. П,ри реализации температурных режимов, соответствующих значениям темпе- ратуры теплообменного блока выше 25°С, регулирование программированным изменением температуры теплообменного блока производится при подведении мощности к нагревателю 15, а к нагревателю 53 при этом мощность поактически не подводится.

При реализации режима стабилизации температуры на требуемом уровне (T const) управляющим сигналом является сигнал термопары 17V который через входной коммутатор 44 поступает на измерительный нуль-орган 45 и периодически направляется на узел 40 г-чалого-цифровых и цифроа- налоговых преобразователей. Блоком 33 программного управления поступивший сигнал обрабатывается и формируется командный сигнал управляемого задатчика 43 режимов согласно введенной из узла 41 программе.

Величина сигнала термопары 17 в нуль- органе 45 сравнивается с величиной командного сигнала управления зэдатчика 43 режимов, в результате чего сигнал разбаланса поступает в управляемый формирователь 46 закона регулирования. Дальнейшее функционирование блоков 34 и 35 системы аналогично описанному,

Сочетание описанных режимов управления работой калориметрической головки при постоянной скорости изменения температуры теплообменного блока и при постоянной температуре и времени выдержки на стабилизированном уровне температуры обеспечивает реализацию любого из приведенных на фиг. 5 алгоритмов программированного изменения температуры.

Регулятор 36 устройства 9 термоста- тирования свободных спаев термопар обеспечивает постоянство температуры термо- статирования на заданном уровне, например, равном (50±0,01)°С.

Измеритель 37 уровня жидкого хладагента обеспечивает контроль за положением уровня жидкого хладагента в сосуде 38 и блокирует реализацию программы при отсутствии хладагента в нем.

Сигналы первичных преобразователей 18-25 теплового потока и термопары 16 измеряют, регистрируют и обрабатывают при помощи стандартизованной аппаратуры.

Преимущество предлагаемого микрокалориметра заключено в применении преобразователя скорости изменения температуры, сигнал которого использован в качестве управляющего сигнала в системе автоматического регулирования программированным изменением температуры. Использование именно этого сигнала, который прямо пропорционален скорости изменения температуры теплообменного блока, позволяет при обработке управляющих сигналов при регулировании исключить операцию численного дифференцирования, т.е. исключить измерение малых приращений больших величин во времени. Это способствует уменьшению флуктуации скорости изменения температуры теплообменного блока при программированном изменении его температуры и тем самым уменьшению случайной составляющей погрешности измерения теплоемкости или тепловых эффектов. Кроме того, значительно большая чувствительность преобразователя скорости изменения температуры, чем у преобразователя температуры, способствует увеличению разрешающей способности микрокалориметра, что позволяет корректно измерять малые тепловые эффекты.

Предлагаемый дифференциальный микрокалориметр предназначен для использования в широком диапазоне температур, включая криогенные. В связи с этим использование в системе автоматического регули- рования сигнала преобразователя скорости изменения температуры, практически независимого от температуры, благодаря применению образцов теплоемкости с известной температурной зависимостью разности их теплоемкостей, позволяющему через подбор материалов для образцов теплоемкости частично скомпенсировать температурную нелинейность чувствительности преобразователей теплового потока, повышает точность регулирования и практически исключает флуктуацию скорости изменения температуры теплообменного блока при сканирующих режимах измерения во всем диапазоне скоростей измене- ния температуры, начиная с весьма малых (0,1 К/мин). Именно поэтому этот дифференциальный микрокалориметр устойчиво работает как при малых, так м больших скоростях изменения температуры.

Формула изобретения

1.Дифференциальный микрокалориметр по авт. ев, N° 1381348, отличающийся тем, что, с целью повышения точности измерения, в него дополнительно введен преобразователь скорости изменения температуры теплообменного блока в виде двух идентичных, дифференциально включенных датчиков теплового потока с установленными на них,образцами разной массы из материалав с различной температурной зависимостью теплоемкости, размещенных на дне полости, выполненной в теплообменном блоке, подключенный к устройству автоматического регулирования программированным изменением температуры теплообменного блока.

j

2.Микрокалориметр по п. 1,отличающий с я тем, что образец большей массы выполнен из материала, выбранного из ряда, висмут, свинец, индий, вольфрам, ванадий, золото, платина, кадмий, а образец меньшей массы - из лейкосапфира или кварца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дифференциальный микрокалориметр | 1986 |

|

SU1381348A1 |

| Дифференциальный микрокалориметрический термостат | 1981 |

|

SU1023295A1 |

| Дифференциальный сканирующий микрокалориметр | 1986 |

|

SU1428950A1 |

| Дифференциальный калориметр | 1978 |

|

SU1002854A1 |

| Дифференциальный калориметр | 1981 |

|

SU1030671A1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ СКАНИРУЮЩИЙ КАЛОРИМЕТР | 2006 |

|

RU2331063C1 |

| Дифференциальный микрокалориметр (его варианты) | 1982 |

|

SU1068741A1 |

| Микрокалориметр для измерения потока ионизирующего излучения | 1981 |

|

SU1012167A1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ АДИАБАТНЫЙ СКАНИРУЮЩИЙ МИКРОКАЛОРИМЕТР ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2364845C1 |

| Микрокалориметр | 1983 |

|

SU1249352A1 |

Изобретение относится к области тепловых измерений и позволяет повысить точность измерения. Дифференциальный микрокалориметр содержит калориметрическую головку с теплообменным блоком, в который встроены электрический, нагреватель и два преобразователя температуры. На торцовой поверхности блока установлены преобразователи теплового потока с держателями для образцов исследуемого материала. На дне полости, выполненной в теплообменном блоке, размещен преобразователь скорости изменения его температуры з виде двух идентичных, дифференциально включенных преобразователей теплового потока с установленными на них образцами разной массы из материалов с различной температурной зависимостью их теплоемкости. Преобразователь подключен к устройству автоматического регулирования программированным изменением температуры теплообменного блока. Использование в качестве управляющего сигнала в системе автоматического регулирования температуры сигнала преобразователя скорости изменения температуры тепло- обменного блока, практически независимого от температуры, позволяет уменьшить флуктуации скорости изменения температуры блока при задании необходимого режима. 1 з.п.ф-лы, 8 ил. (Л

77777777Т7Т7-7Т7Т77777777

Риг.

со

N)|M цу

i-J-S

33

Шие.З

Риг. if

а т

5 п

К г

0,8

г т

дТ

е

т

Фиг. 5

MlL,15ff 200 250 300 350 HOD MOT

Риг.7

100 150 200 250 300 350 WO

Фиг.8

| Дифференциальный микрокалориметр | 1986 |

|

SU1381348A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-07—Публикация

1989-09-06—Подача