Изобретение относится к электротехнике, в частности к способам получения полимерных электропроводящих материалов, и может быть использовано для изготовления устройств различного назначения, например корпусов химических источников тока,, нагревательных элементов и т.д.

Цель изобретения - повышение механической прочности материала и его кислотостойкости.

Пример 1. В емкость помещают ацетонформальдегидную смолу в количестве 15 мае.ч. и при перемешивании и нагревании до растворяют в ней 0,2 мае.ч. меламина. После охлаждения до комнатной температуры в раствор вводят катализатор отверждения - водный раствор едкого натра (25 мас.%) в количестве 2,4 мас.ч., перемешивают в течение2-3 мин. В приготовленный раствор вносят графит в количестве 10 мас.ч, смесь перемешивают в течение 4-5 мин. Полученную смесь переносят в форму, в которую предварительно укладывают углеткань в виде монослоя, и.

уплотняют/Отверждение полимерного слоя происходит при комнатной температуре в течение 12-14 ч.

Материал подвергают термообработке при 60-70°С в течение 5-6 ч. При этом:вода полностью улетучивается и масса материала при дальнейшем действии температур не меняется.,;

Углеткань модифицируется следующим образом. Углеткань в количестве 100 г погружается в насыщенный водный раствор хлористого натрия, выдерживается в нем 2-. 3 ч при комнатной температуре, затем высу- шивается на воздухе при .комнатной температуре в течение 6-7 ч и при температуре 140-150°С в течение 1-1,5 ч до постоянного веса. Дальнейшее увеличение времени сушки не влияет на изменение массы углеткани. t

Образцы электропроводящего материала с использованием других соотношений компонентов готовятся аналогичным образом.

СО

с

го

CJ 00

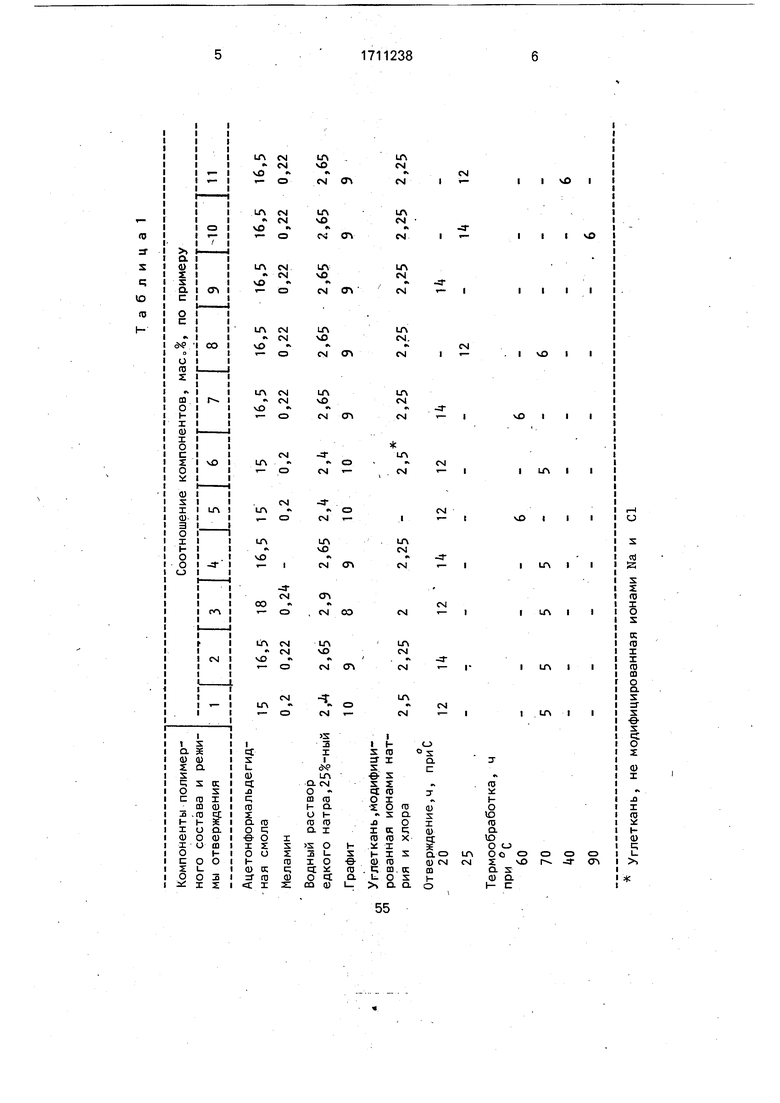

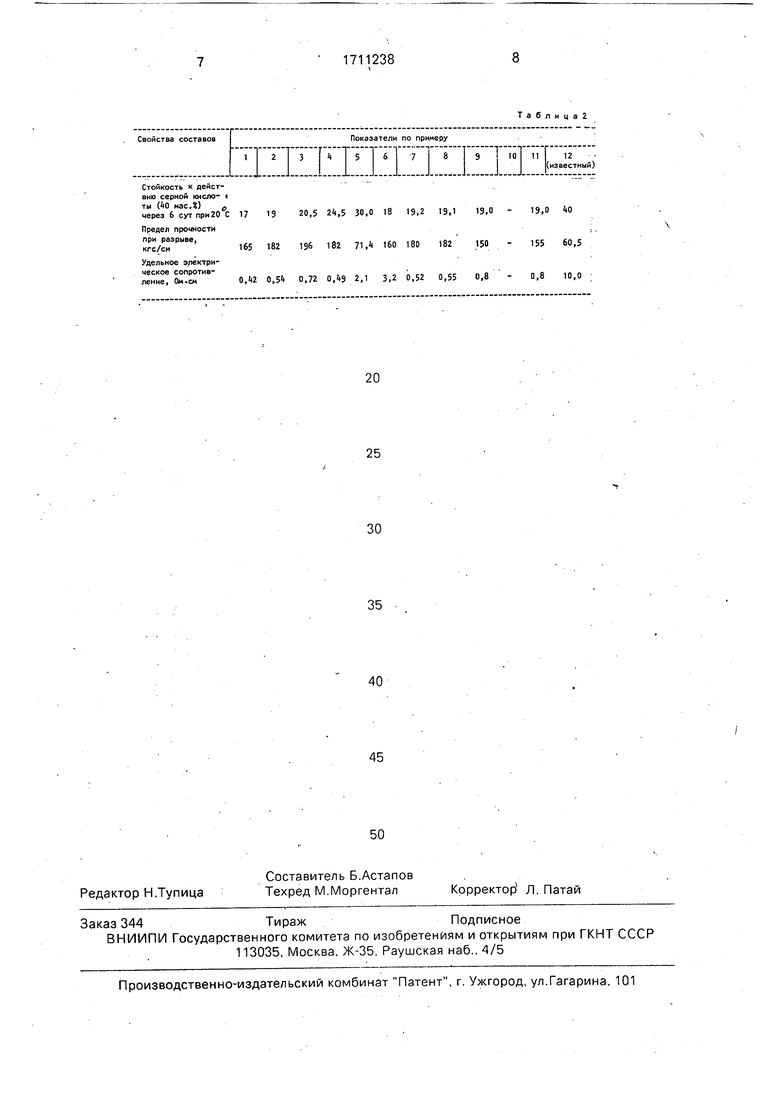

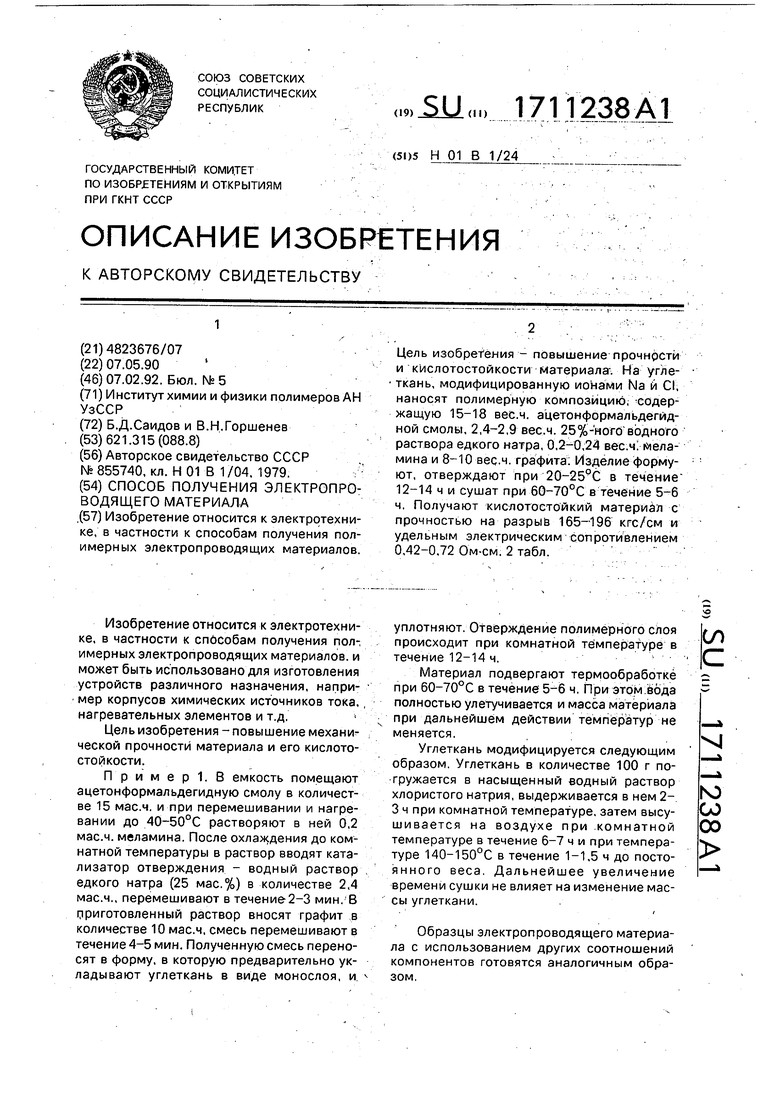

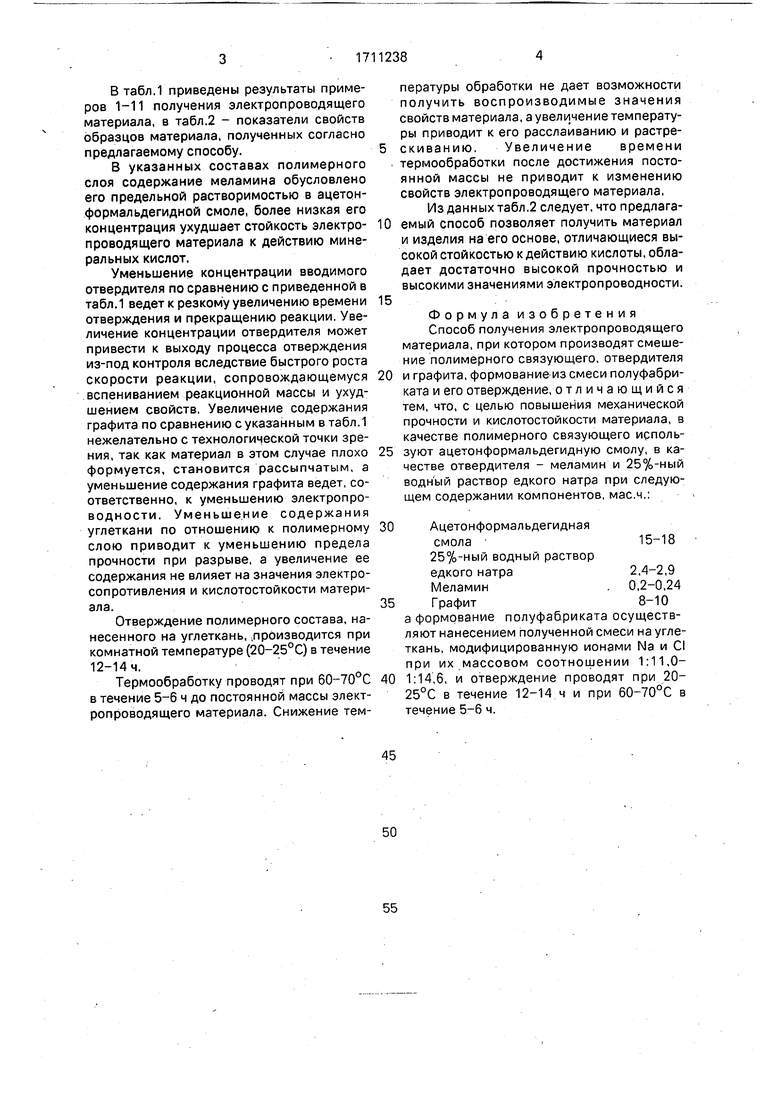

В табл.1 приведены результаты примеров 1-11 получения электропроводящего материала, в табл.2 - показатели свойств образцов материала, полученных согласно предлагаемому способу.

В указанных составах полимерного Слоя содержание меламина обусловлено его предельной растворимостью в ацетон- формальдегидной смоле, более низкая его концентрация ухудшает стойкость электропроводящего материала к действию минеральных кислот.

Уменьшение концентрации вводимого отвердителя по сравнению с приведенной в табл.1 ведет к резкому увеличению времени отверждения и прекращению реакции. Увеличение концентрации отвердителя может привести к выходу процесса отверждения из-под контроля вследствие быстрого роста скорости реакции, сопровождающемуся вспениванием реакционной массы и ухудшением свойств. Увеличение содержания графита по сравнению с указанным в табл.1 нежелательно с технологической точки зрения, так как материал в этом случае плохо формуется, становится рассыпчатым, а уменьшение содержания графита ведет, соответственно, к уменьшению электропроводности. Уменьшение содержания углеткани по отношению к полимерному слою приводит к уменьшению предела прочности при разрыве, а увеличение ее содержания не влияет на значения электросопротивления и кислотостойкости материала.

Отверждение полимерного состава, нанесенного на углеткань, .производится при комнатной температуре (20-25°С) в течение 12-14ч.

Термообработку проводят при 60-70°С в течение 5-6 ч до постоянной массы электропроводящего материала. Снижение тем0

5

0

5

0

5

0

пературы обработки не дает возможности получить воспроизводимые значения свойств материала, а увеличение температуры приводит к его расслаиванию и растрескиванию. Увеличение времени термообработки после достижения постоянной массы не приводит к изменению свойств электропроводящего материала,

Из данных табл,2 следует, что предлагаемый способ позволяет получить материал и изделия на его основе, отличающиеся высокой стойкостью к действию кислоты,обладает достаточно высокой прочностью и высокими значениями электропроводности.

Формула изобретения Способ получения электропроводящего материала, при котором производят смешение полимерного связующего, отвердителя и графита, формование из смеси полуфабриката и его отверждение, отличающийся тем, что, с целью повышения механической прочности и кислотостойкости материала, в качестве полимерного связующего используют ацетонформальдегидную смолу, в качестве отвердителя - меламин и 25%-ный водный раствор едкого натра при следующем содержании компонентов, мае.ч.:

Ацетонформальдегидная смола 15-18

25%-ный водный раствор едкого натра2,4-2,9

Меламин. 0,2-0,24

Графит8-10

а формование полуфабриката осуществляют нанесением полученной смеси на углеткань, модифицированную ионами Na и CI при их массовом соотношении 1:11,0- 1:14,6, и отверждение проводят при 20- 25°С в течение 12-14 ч и при 60-70°С в течение 5-6 ч.

Компоненты полимерного состава и режимы отверждения

Т а б л и ц а 1

Соотношение компонентов, масД, по примеру 1 2 3 I . 5 | 6 7 8 9 -10 11

ел

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2166477C1 |

| Электропроводящая композиция | 1979 |

|

SU855740A1 |

| Токопроводящее порошковое связующее на основе эпоксидной композиции и способ получения препрега и армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2820925C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИИ | 1992 |

|

RU2034807C1 |

| Состав для монолитных полов | 1989 |

|

SU1691374A1 |

| Электропроводящая композиция | 1979 |

|

SU821470A1 |

| Способ получения армированного углекомпозита на основе порошкового связующего, содержащего твердую эпоксидную смолу и бифункциональный бензоксазин (варианты) | 2023 |

|

RU2813113C1 |

| МАТЕРИАЛ ПРЕПРЕГА, СПОСОБНЫЙ ОБЕСПЕЧИВАТЬ ЗАЩИТУ ОТ УДАРА МОЛНИИ И СТОЙКОСТЬ К ПРОЖОГУ | 2016 |

|

RU2724263C2 |

| Способ строительства закрытого горизонтального дренажа | 1981 |

|

SU1010193A1 |

| Композиция для пенопласта | 1984 |

|

SU1219604A1 |

Ацетонформальдегидная смола15 16,5 18 16,5 15 1516,5 16,5 16,5 16,5 16,5

Меламин0,2 0,22 0,2k -0,2 0,2 0,22 0,22 0,22 0,22 0,22

Водный раствор

едкого натра,25%-ный 2,4 2,65 2,9 2,65 2,А 2,А 2,65 2,65 2,65 2,65 2,65

.Графит10 98 9 10 10 99999

и, Углеткань,модифици-. .-

01 рованная ионами нат-.

рия и хлора 2,5 2,25 2 2,25 - 2,5 2,25 2,25 2,25 2,25 2,25 w

о Отверждение,ч, при С

2012 U 12 Н 12 , 12 14 - 14 12 - 1А 12

Термообработка, ч при °С

60----6- 6 - - - О)

Углеткань, не модифицированная ионами Na и С1

19 30,5 24,5 30,0 13 19,2 19,1 19,0 17

165 182 196 182 71,4 60 180 182 150

O.W 0,54 0,72 0,49.2,1 3,2 0,52 0,55 0,8

Таблица2

19,0 40 155 60,5 0,8 10,0

| Электропроводящая композиция | 1979 |

|

SU855740A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ; | |||

Авторы

Даты

1992-02-07—Публикация

1990-05-07—Подача