Изобретение относится к области материаловедения, в частности к технологиям получения углеродсодержащих композиционных материалов, обладающих проводимостью, которые могут быть использованы в различных областях народного хозяйства, например, для изготовления пленочных нагревателей, в качестве носителей катализаторов и адсорбентов, в электрокатализе, в электросорбции, электрохимии и т.п.

Известен способ получения углеродсодержащего композиционного материала, обладающего электропроводностью, предусматривающий смешение технического углерода, полиуретанового каучука (уретанового термопласта), полиолефиновой смолы, трехокиси сурьмы, окиси алюминия, кремнийорганики и галоидоорганического растворителя (а.с.СССР N 1113391, 1984).

Недостатком полученного по известному способу материала является нестабильность его свойств, особенно при изменении рабочего напряжения.

Наиболее близким к предложенному способу получения заявленного материала является способ, предусматривающий смешение графита с полимерным связующим (ацетонформальдегидной смолой) и отвердителем (меламином в растворе NaOH), формирование смеси путем нанесения ее на гибкую подложку (углеткань) и отверждение при 20-25oC 12-14 ч и при 60-70oC 5-6 ч (а.с. CCCP N 1711238, 1990).

Недостатком способа является длительность процесса получения и невысокие эксплуатационные характеристики получаемого материала.

Задачей настоящего изобретения является разработка высокопроизводительного способа получения углеродсодержащего материала, обладающего эксплуатационной надежностью, температурной стабильностью на электронагреваемой поверхности и сохраняющего геометрические и физико-химические характеристики независимо от рабочего напряжения.

Поставленная задача решается описываемым способом получения материала, включающим смешение на первом этапе графита, полиуретанового каучука, технического углерода, хлорпарафина, трехокиси сурьмы и части растворителя до однородной массы и введение в смесь на втором этапе оставшейся части растворителя и отверждающих веществ - фенолформальдегидной смолы и перекиси дикумила, формование смеси путем нанесения на подложку при 80-100oC и отверждение при 145-155oC в течение 10-15 мин.

Предпочтительно, при реализации способа, в качестве растворителя использовать этиловый эфир уксусной кислоты.

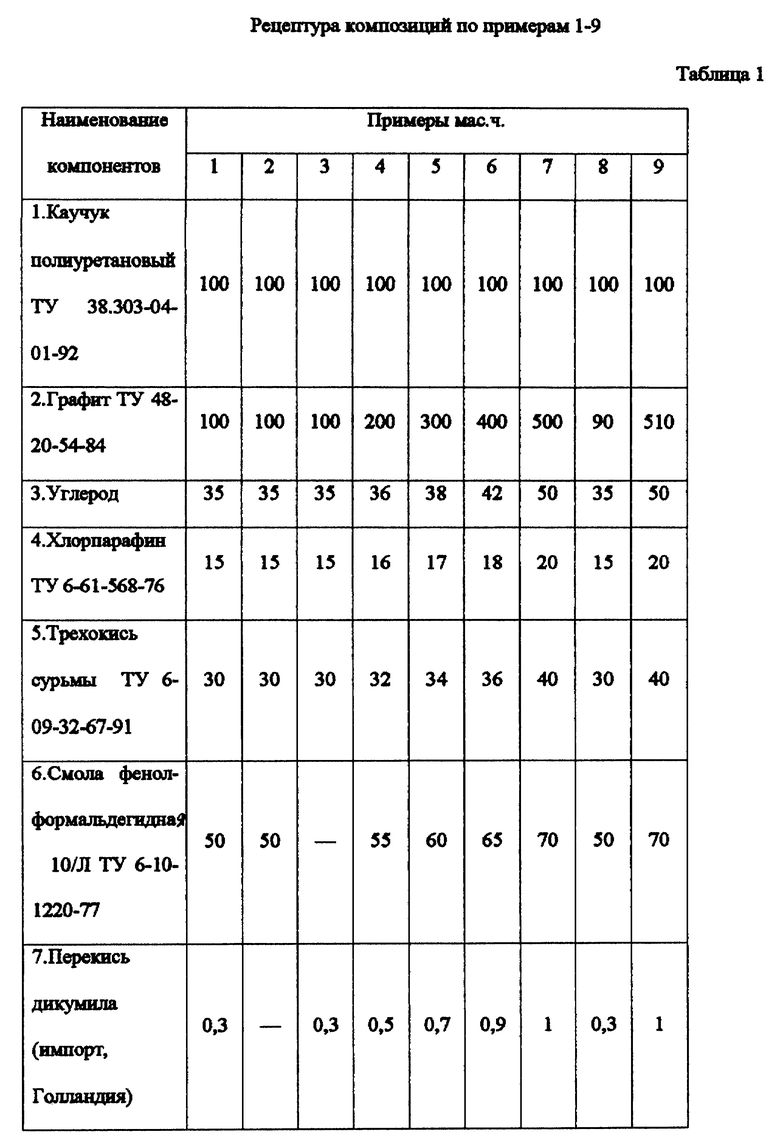

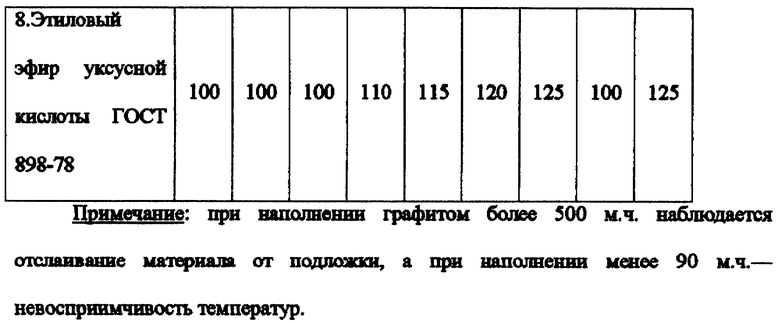

При осуществлении изобретения были использованы серийно выпускаемые вещества, по техническим условиям, приведенным в таблице 1.

Примеры реализации способа

Пример 1. Токопроводящий полимерный материал по изобретению получают следующим образом. В шаровую мельницу загружают последовательно 100 мас. ч. полиуретанового каучука, 100 мас. ч. графита, 35 мас. ч. углерода технического элементного, 15 мас. ч. хлорпарафина, 30 мас. ч. трехокиси сурьмы, 80-100 мас. ч. этилового эфира уксусной кислоты. Компоненты перемешивают механической мешалкой в течение 15-20 ч до получения однородной массы. По окончании перемешивания смесь выгружают из шаровой мельницы в реактор, снабженный мешалкой. Затем в реактор добавляют 20 мас. ч. этилового эфира уксусной кислоты, 50 мас. ч. мелко измельченной фенолформальдегидной смолы и 0,3 мас. ч. перекиси дикумила. Перемешивают в реакторе 30-40 мин до полного растворения фенолформальдегидной смолы. Полученный токопроводящий полимерный материал наносят методом полива на движущуюся полимерную подложку типа лавсан при температуре 80-100oC и отверждают в процессе изготовления изделия в течение 10-15 мин при температуре 150±5oC.

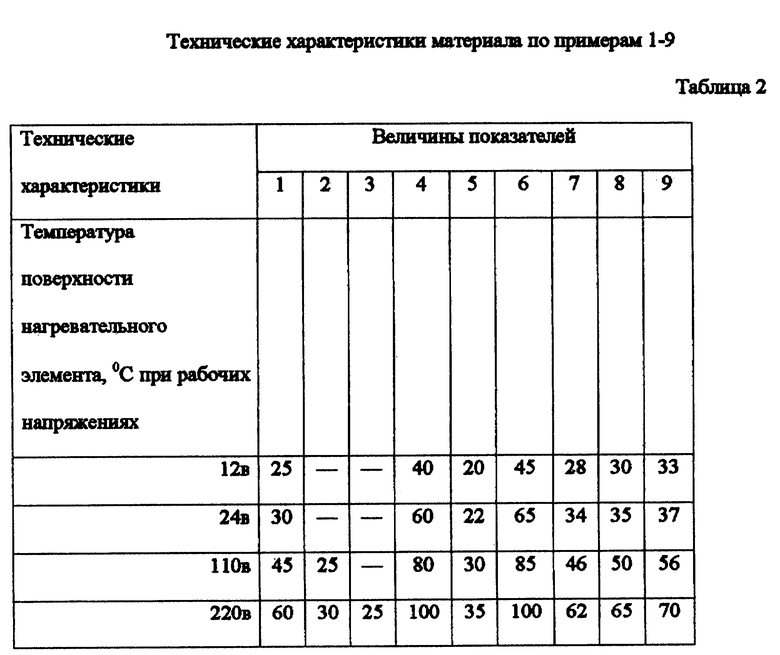

Примеры на другие конкретные составы приведены в таблице 1, а некоторые эксплуатационные характеристики токопроводящих материалов, полученных из различных составов, в том числе из составов, приведенных в качестве сравнительных, приведены в таблице 2.

Материал, полученный предлагаемым способом, характеризуется стабильностью геометрических размеров, а также постоянством химического состава при изменениях электрического напряжения в диапазоне от 12 до 220 В.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2167813C1 |

| ПОЛИМЕРНАЯ ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО ПЕНОПЛАСТА | 2019 |

|

RU2746450C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО МАТЕРИАЛА | 1997 |

|

RU2130953C1 |

| ОГНЕЗАЩИТНЫЙ СОСТАВ, ОГНЕЗАЩИТНАЯ ПАСТА И СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО МАТЕРИАЛА | 2005 |

|

RU2285031C1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ ХЛОРОПРЕНОВОГО КАУЧУКА С БАРЬЕРНЫМ СЛОЕМ | 2010 |

|

RU2457953C1 |

| ТЕПЛООТРАЖАЮЩИЙ ОГНЕСТОЙКИЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ ХЛОРОПРЕНОВОГО КАУЧУКА С БАРЬЕРНЫМ СЛОЕМ | 2012 |

|

RU2489265C1 |

| СПОСОБ БЕЗОПАСНОГО ХРАНЕНИЯ ВЗРЫВООПАСНЫХ И ВОСПЛАМЕНЯЮЩИХСЯ ПРЕДМЕТОВ И ОГНЕЗАЩИТНЫЙ СОСТАВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2320954C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2011 |

|

RU2458964C1 |

| ПИРОТЕХНИЧЕСКИЙ АЭРОЗОЛЕОБРАЗУЮЩИЙ ОГНЕТУШАЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2185865C1 |

| Композитный материал для изготовления биполярных и монополярных пластин электрохимических ячеек и способ их изготовления | 2022 |

|

RU2795048C1 |

Изобретение предназначено для материаловедения и может быть использовано при получении катализаторов, сорбентов, пленочных нагревателей. В шаровую мельницу загружают, мас. ч.: полиуретановый каучук - 100, графит - 100; углерод технический - 35; хлорпарафин - 15; трехокись сурьмы - 30; этиловый эфир уксусной кислоты - 80-100. Перемешивают до получения однородной массы. Помещают в реактор с мешалкой. Добавляют, мас.ч.: этиловый эфир уксусной кислоты - 20; мелко измельченную фенолформальдегидную смолу - 50; перекись дикумила - 0,3. Перемешивают до полного растворения смолы. Полученный материал наносят на полимерную подложку при 80-100°С, отверждают при 145-155°С 10-15 мин. Материал обладает эксплуатационной надежностью, температурной стабильностью на электронагреваемой поверхности, сохраняет основные геометрические и физико-химические характеристики независимо от рабочего напряжения, 1 з.п. ф-лы, 2 табл.

| Способ получения электропроводящего материала | 1990 |

|

SU1711238A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕГРАФИТОВЫХ МАТЕРИАЛОВ | 0 |

|

SU309902A1 |

| Способ получения углерод-углеродного композиционного материала | 1978 |

|

SU791253A3 |

| Способ получения электропроводящей полимерной композиции | 1982 |

|

SU1113391A1 |

| RU 2070902 С1, 27.12.1996 | |||

| Способ соединения заготовок | 1986 |

|

SU1412846A1 |

| БАШЕННАЯ ГРАДИРНЯ | 1999 |

|

RU2181422C2 |

| US 5897813 А, 27.04.1999 | |||

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

2001-05-10—Публикация

2000-08-23—Подача