(54) ЭЛЕКТРОПРОВОДЯЩАЯ КОМПОЗИЦИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОПРОВОДНАЯ КОМПОЗИЦИЯ ДЛЯ ГАЛЬВАНОПЛАСТИКИ | 2011 |

|

RU2463389C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1999 |

|

RU2180907C2 |

| СОСТАВ ДЛЯ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ | 1992 |

|

RU2047632C1 |

| АНТИКОРРОЗИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2187523C2 |

| Эпоксидный лакокрасочный материал, предназначенный для антикоррозионной защиты внутренней поверхности резервуаров со светлыми нефтепродуктами | 2020 |

|

RU2738711C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ КРАСКА | 1994 |

|

RU2042694C1 |

| ТОКОПРОВОДЯЩАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2408642C1 |

| Композиция для ремонта гуммировочных покрытий | 1985 |

|

SU1409640A1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2009 |

|

RU2402585C1 |

| КОМПАУНД ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2012 |

|

RU2481373C1 |

1

Изобретение относится к полимерным композициям, которые могут использоваться в электротехнике, электронике и других отраслях промышленности для получения электропроводящих изделий или покрытий и, в частности, в кабельной технике для выравнивания электрического поля в эпоксидных муфтах.

Известны электропроводящие композиции, содержащие эпоксидную смолу, отвердитель и проводящий наполнитель - графит 1.

Однако такие композиции имеют малую механическую прочность, нестабильные электрические свойства, перерабатываются только прессованием и не могут быть использованы для нанесеаия тонких покрытий.

Иавестны также композиции, содержащие диановую эпоксиднсгю смолу, отвердитель горячего отверждения,растворитель - ацетон и проводящий наполнитель - ацетиленовую сажу С2 или алифатическую эпоксидную смолу, отвердитель холодного отверждения полиэтиленполиамин (ПЭПА) и ацетиленовую сажу f3.

Недостатком таких композиций является возрастание удельного объемного электрического сопротивления при повышенных температурах 4 и 5 и плохая совместимость сажи с э.поксидной смолой, обусловленная образованием крупных агрегатов сажи. Это является препятствием для возникновения проводящих цепочечных структур и приводит к нестабильности и анизотропности электрической проводимости композиций ГбЗ.

Цель изобретения- снижение удельного объемного электрического сопротивления электропроводящей композиции 15 при повышенных температурах.

Цель достигается тем, что композиция содержит эпоксидную смолу,ПЭПА,. ацетиленовую сажу и- дополнительно 20 графит и растворитель - смесь этилцеллозольва и хлорбензола, а в ка честве .эпоксидной смолы - диановую эпоксидную смолу с содержанием эпоксигрупп 8-11 при следующем соотношении компонентов, мае.ч.: Диановая эпоксидная смола с содержанием эпоксигрупп 8-11 100 Полиэтиленполиамин 10-13 30 Ацетиленовая сажа 15-45

Графит

Этилцеллозольв Хлорбензол

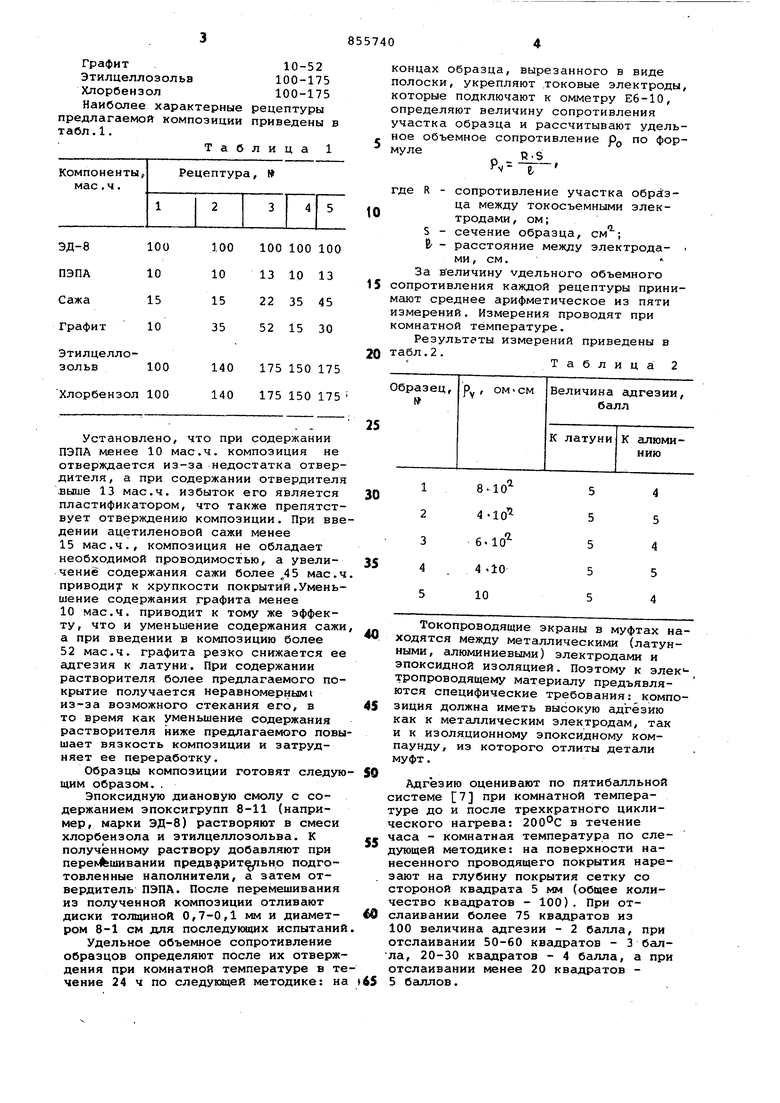

Наиболее характерные

предлагаемой композиции

табл.1,

Таб

100

100

100 100 100

10 13 10 13 10 15 35

15 22 35 45

10 52 15 30

о100

140 175 150 175

ол 100 140 175 150 175 Установлено, что при содержании ПЭПА менее 10 мае.ч. композиция не отверждается из-за недостатка отвердителя, а при содержании отвердителя .выше 13 мае.ч. избыток его является пластификатором, что также препятствует отверждению композиции. При вве дении ацетиленовой сажи менее 15 мае.ч., композиция не обладает необходимой проводимостью, а увеличение содержания сазки более 45 мае.ч приводи : к хрупкости покрытий .Уменьшение содержания графита менее 10 мае.ч. приводит к тому же эффекту, что и уменьшение содержания сажи а при введении в композицию более 52 мае.ч. графита резко снижается ее адгезия к латуни. При содержании растворителя более предлагаемого покрытие получается неравномерным из-за возможного стекания его, в то время как уменьшение содержания растворителя ниже предлагаемого повы шает вязкость композиции и затрудняет ее переработку. Образцы композиции готовят следую щим образом. . Эпоксидную диановую смолу с содержанием эпокеигрупп 8-11 (например, марки ЭД-8) растворяют в смеси хлорбензола и этилцеллозольва. К полученному раствору добавляют при перекрашивании предв рит ьно подготовленные наполнители, а затем отвердитель ПЭПА. После перемешивания из полученной композиции отливают диски толщиной 0,7-0,1 мм и диаметром 8-1 ем для последующих испытаний Удельное объемное еопротивление образцов определяют после их отверждения при комнатной температуре в те чение 24 ч по следующей методике: на

концах образца, вырезанного в виде полоски, укрепляют .токовые электроды, которые подключают к омметру Е6-10, определяют величину сопротивления участка образца и рассчитывают удельнов объемное сопротивление р по формуле

,

УЧ t,

где R - сопротивление участка образца между токосъемными электродами, ом;

S - сечение образца, If - расстояние между электрода- .

ми, см.«

За величину vдeльнoгo объемного сопротивления каждой рецептуры приниают среднее арифметическое из пяти измерений. Измерения проводят при комнатной температуре.

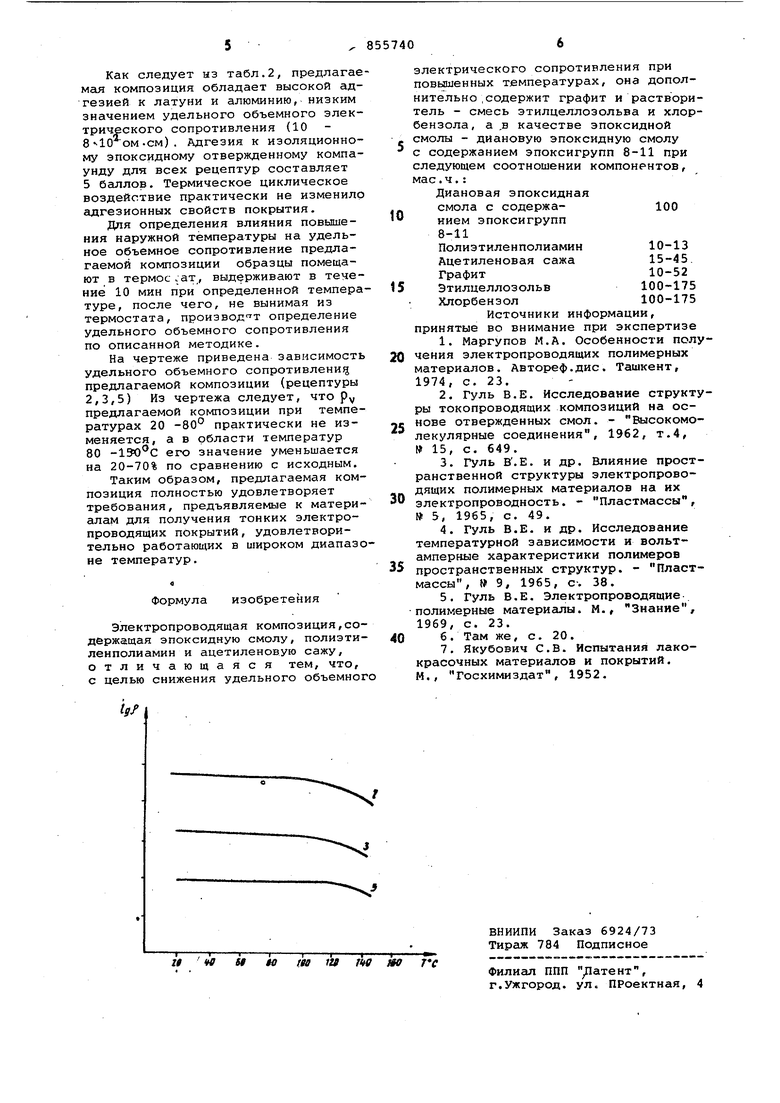

Результаты измерений приведены в табл.2.

Таблица 2 Токопроводящие экраны в муфтах находятся между металлическими (латунными, алюминиевыми) электродами и эпоксидной изоляцией. Поэтому к электропроводящему материалу предъявляются специфические требования: композиция должна иметь высокую адгезию как к металлическим электродам, так и к изоляционному эпоксидному компаунду, из которого отлиты детали муфт. Адгезию оценивают по пятибалльной системе 7 при комнатной температуре до и после трехкратного циклического нагрева: 2000с в течение часа - комнатная температура по следующей методике: на поверхности нанесенного проводящего покрытия нарезают на глубину покрытия сетку со стороной квадрата 5 мм (общее количество квадратов - 100). При отслаивании более 75 квадратов из 100 величина адгезии - 2 балла, при отслаивании 50-60 квадратов - 3 балла, 20-30 квадратов - 4 балла, а при отслаивании менее 20 квадратов 5 баллов.

Как следует нз табл.2, предлагаемая композиция обладает высокой адгезией к латуни и алюминию, низким значением удельного объемного электрического сопротивления (10 8 Ю ом.см). Адгезия к изоляционному эпоксидному отвержденному компаунду для всех рецептур составляет 5 баллов. Термическое циклическое воздействие практически не изменило адгезионных свойств покрытия.

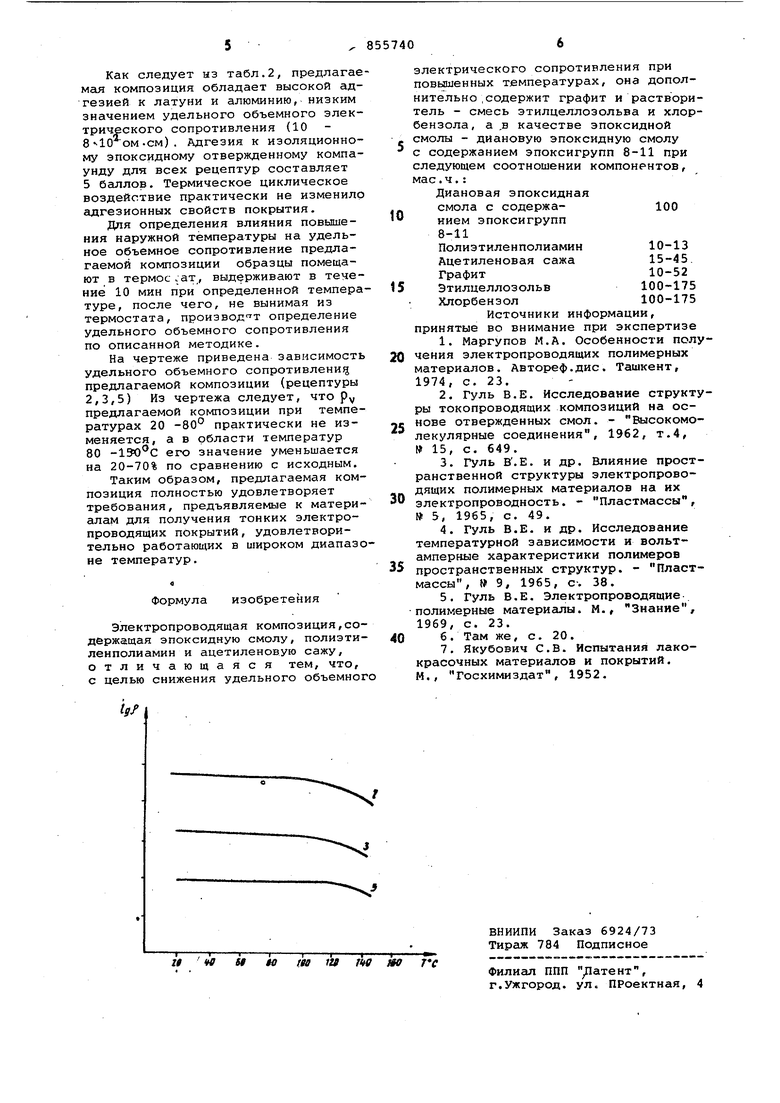

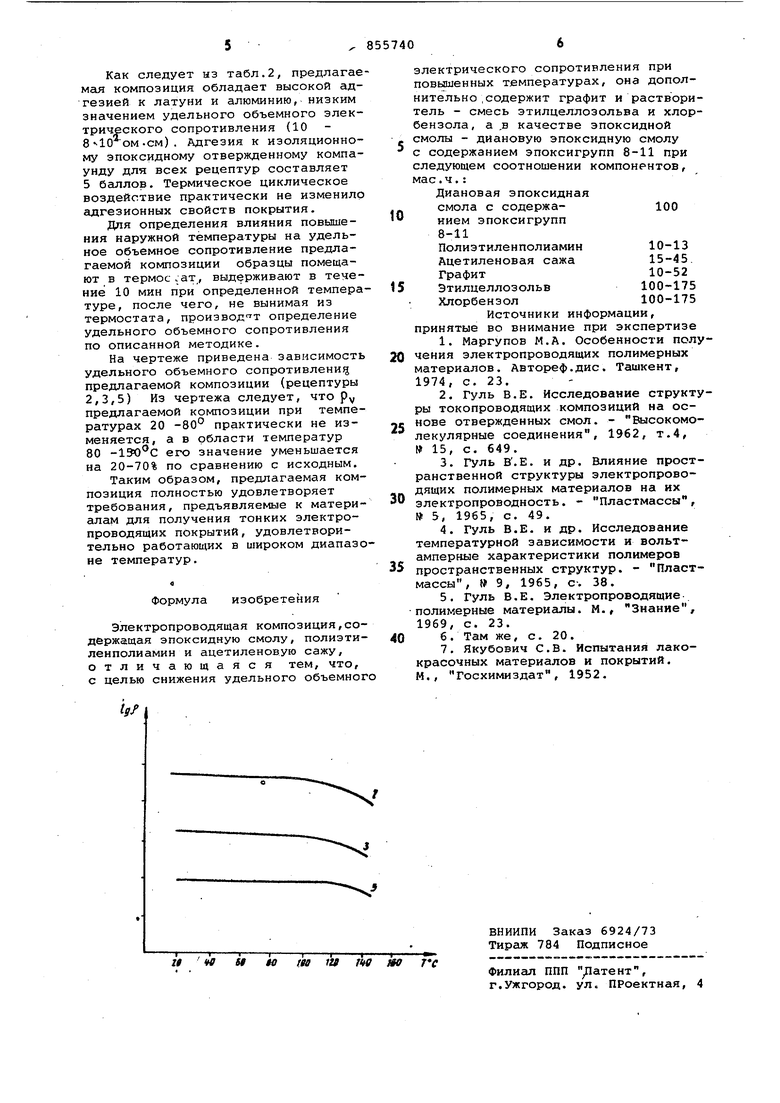

Для определения влияния повьошения наружной температуры на удельное объемное сопротивление предлагаемой композиции образцы помещают в термос :ат, выдерживают в течение 10 мин при определенной температуре, после чего, не вынимая из термостата, производ т определение удельного объемного сопротивления по описанной методике.

На чертеже приведена зависимость удельного объемного сопротивление предлагаемой композиции (рецептуры 2,3,5) Из чертежа следует, что Ру предлагаемой композиции при температурах 20 -80° практически не изменяется, а в области температур 80 -19Ю®С его значение уменьшается на 20-70% по сравнению с исходным.

Таким образом, предлагаемая композиция полностью удовлетворяет требования, предъявляемые к материалам для получения тонких электропроводящих покрытий, удовлетворительно работающих в широком диапазоне температур.

Формула изобретения

Электропроводящая композиция,содержащая эпоксидную смолу, полиэтиленполиамин и ацетиленовую сажу, отличающаяся тем, что, с целью снижения удельного объемного

электрического сопротивления при повьзшенных температурах, она дополнительно , содержит графит и растворитель - смесь этилцеллозольва и хлорбензола, а .в качестве эпоксидной смолы - диановую эпоксидную смолу с содержанием эпоксигрупп 8-11 при следующем соотношении компонентов, мае.ч.:

Диановая эпоксидная смола с содержа- юо

0 иием эпоксигрупп 8-11

Полиэтиленполиамин 10-13 Ацетиленовая сажа 15-45. Графит10-52

5

Этилцеллозольв100-175

Хлорбензол100-175

Источники информации, принятые во внимание при экспертизе

№ 15, с. 649.

0 электропроводность. - Пластмассы, № 5, 1965, с. 49.

5 пространственных структур. - Пластмассы, ( 9, 1965, С-. 38.

0

Авторы

Даты

1981-08-15—Публикация

1979-11-22—Подача