Изобретение относится к обработке металлов резанием и может быть использовано при точении, растачивании, строгании и фрезеровании заготовок из различных металлов и их сплавов.

Цель изобретения - повышение точности обработки за счет повыцдения жесткости крепления режущей пластины.

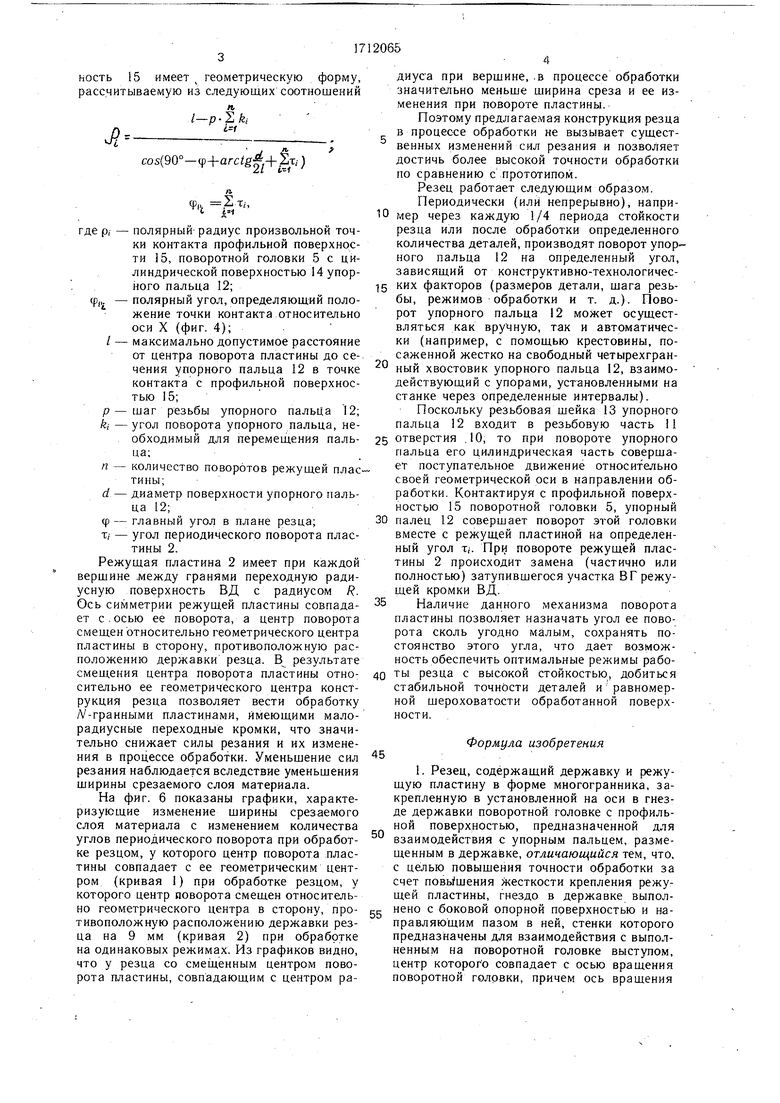

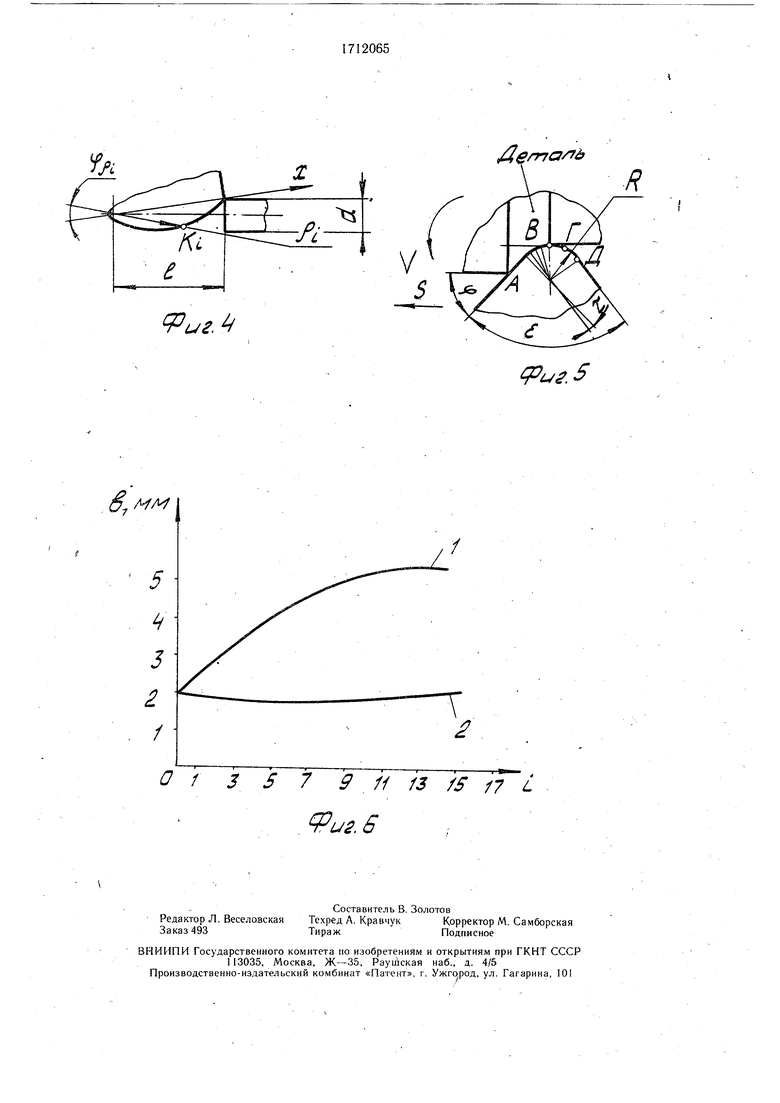

На фиг. 1 представлен резец, разрез; на фиг. 2 - головка резца, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - схемй, поясняющая расчет оп рной профильной поверхности механизме поворота резца; на фиг. 5 - схема установки режущей пластины резца относительно детали; на фиг. 6- график зависимости ширины среза от количества углов поворотарежущей пластины..

Резец состоит из державки 1, режущей пластины 2, закрепленной винтом 3 и шайбой 4 на поворотной головке 5, имеющей ось

6, установленную в державке 1 с возможностью поворота. Устранение осевого люфта и создание требуемого натяга осуществляется за счет пластинчатой пружины 7 с винтом 8, прикрепленной к державке 1 винтом 9.

По длине державки 1 выполнено сквозное отверстие 10, имеющее резьбовую часть II. В отверстии 10 установлен упорный палец 12, имеющий резьбовую шейку 13, входящую в резьбовую часть 11 отверстия 10. Цилиндрический хвостовик 14 упорного пальца 12 контактирует с профильной поверхностью 15 поворотной головки 5, расположенной ниже выступа16 поворотной головки 5, входящего в паз 17 державки I, что позволяет в процессе обработки значительно разгрузить ось поворотной головки 5.

Для обеспечения равномерного поворота режущей пластины профильная поверхность 15 имеет геометрическую форму, рассчитываемую из следующих соотношений со5(90°-ф+агс/.+ .т/) :,. .2:т,, где р, - полярный радиус произвольной точки контакта профильной поверхности 15, поворотной головки 5 с цилиндрической поверхностью 14 упорного пальца 12; Ф,,. - полярный угол, определяющий положение точки контакта относительно оси X (фиг. 4); максимально допустимое расстояние от центра поворота пластины до сечения упорного пальца 12 в точке контакта с профильной поверхностью 15; р-шаг резьбы упорного пальца 12; 4 - угол поворота упорного пальца, необходимый для перемецдения пальца;п - количество поворотов режущей плас тины; d - диаметр поверхности упорного пальца 12; Ф - главный угол в плане резца; т/ - угол периодического поворота пластины 2. Режущая пластина 2 имеет при каждой вершине между гранями переходную радиусную поверхность ВД с радиусом R. Ось симметрии режущей пластины совпадает с.осью ее поворота, а центр поворота смещен относительно геометрического центра пластины в сторону, противоположную расположению державки резца. В результате :мещения центра поворота пластины относительно ее геометрического центра конструкция резца позволяет вести обработку /V-гранными пластинами, имеющими малорадиусные переходные кромки, что значительно снижает силы резания и их изменения в процессе обработки. Уменьшение сил резания наблюдается вследствие уменьшения ширины срезаемого слоя материала. На фиг. 6 показаны графики, характеризующие изменение ширины срезаемого слоя материала с изменением количества углов периодического поворота при обработке резцом, у которого центр поворота пластины совпадает с ее геометрическим центром (кривая 1) при обработке резцо.м, у которого центр поворота смещен относительно геометрического центра в сторону, противоположную расположению державки резца на 9 мм (кривая 2) при обработке на одинаковых режимах. Из графиков видно, что у резца со смещенным центром поворота пластины, совпадающим с центром радиуса при верщине, .в процессе обработки значительно меньше ширина среза и ее изменения при повороте пластины. Поэтому предлагаемая конструкция резца в процессе обработки не вызывает существенных изменений сил резания и позволяет достичь более высокой точности обработки по сравнению с прототипом. Резец работает следующим образо.м. Периодически (или непрерывно), например через каждую 1/4 периода стойкости резца или после обработки определенного количества деталей, производят поворот упорного пальца 12 на определенный угол, зависящий от конструктивно-технологических факторов (размеров детали, щага резьбы, режимов обработки и т. д.). Поворот упорного пальца 12 может осуществляться как вручную, так и автоматически (например, с помощью крестовины, посаженной жестко на свободный четырехгранный хвостовик упорного пальца 12, взаимодействующий с упорами, установленными на станке через определенные интервалы). Поскольку резьбовая шейка 13 упорного пальца 12 входит в резьбовую часть II отверстия ,0, то при повороте упорного пальца его цилиндрическая часть совершает поступательное движение относительно своей геометрической оси в направлении обработки. Контактируя с профильной поверхност |Ю 15 поворотной головки 5, упорный палец 12 совершает поворот этой головки вместе с режущей пластиной на определенный угол Т;. При повороте режущей пластины 2 происходит замена (частично или полностью) затупивщегося участка В Г режущей кромки ВД. Наличие данного механизма поворота пластины позволяет назначать угол ее поворота сколь угодно малым, сохранять постоянство этого угла, что дает возможность обеспечить оптимальные режимы рабо i резца с высокой стойкостью, добиться стабильной точности деталей и равномерной шероховатости обработанной поверхности. Формула изобретения 1. Резец, содержащий державку и режущую пластину в форме многогранника, закрепленную в установленной на оси в гнезде державки поворотной головке с профильной поверхностью, предназначенной для взаимодействия с упорным пальцем, размещенным в державке, отличающийся тем, что, с целью повышения точности обработки за счет повь шения жесткости крепления режущей пластины, гнездо в державке выполнено с боковой опорной поверхностью и направляющим пазом в ней, стенки которого предназначены для взаимодействия с выполненным на поворотной головке выступом, центр которого совпадает с осью вращения поворотной головки, причем ось вращения последней смещена относительно геометрической оси режущей пластины в сторону, противоположную от боковой опорной поверхности гнезда державки, при этом профильная поверхность на поворотной головке.выполнена со стороны выступа, а упорный-палец установлен аксиально. 2. Резец по п. I, отличающийся тем, что профильная поверхность поворотной головки выполнена в соответствии со следующей формулой: 1-р- Zki cos(90°- ф+агс/я§+ Д t,) Ч. р,.- полярный радиус; , - полярный угол; / - максимальное расстояние от центра поворота до упорного пальцгк р - шаг резьбы упорного пальца; ki - угол поворота упорного пальца; п - количество поворотов режущей пластины;т,- - угол периодического поворота режущей пластины; d-диаметр упорного пальца; Ф - главный угол в плане резца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резец | 1988 |

|

SU1526917A2 |

| Резец | 1988 |

|

SU1537388A2 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| Режущий инструмент | 1990 |

|

SU1717292A1 |

| Резец с изменяемым передним углом | 2020 |

|

RU2741397C1 |

| ТОКАРНЫЙ РЕЗЕЦ | 2023 |

|

RU2803707C1 |

| СБОРНЫЙ ОТРЕЗНОЙ РЕЗЕЦ И РЕЖУЩИЕ ПЛАСТИНЫ К НЕМУ | 2007 |

|

RU2366542C2 |

| Сборный резец | 1985 |

|

SU1323243A1 |

| РЕЗЕЦ ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩИХ КРОМОК В ПРОЦЕССЕ РЕЗАНИЯ | 1999 |

|

RU2176175C2 |

| РЕЗЕЦ В СБОРЕ ДЛЯ УГОЛЬНОГО СТРУГА | 2015 |

|

RU2682826C1 |

Изобретение относится к обработке металлов резанием и может быть использовано при точении, растачивании, строгании и фрезеровании заготовок из различ-= кых «металлов и их сплавов. Целью изобретения является повышение точности обработки за счет повышения жесткости крепления режущей -пластины. В резце центр поворота режущей пластины смещен относительно ее геометрической оси в сторону, противоположную оси боковой опорной по-'верхности гнезда державки, в которой вы- .полнен паз. Стенки паза предназначены для взаимодействия с выступом на поворотной головке, центр которого совпадает с осью вращения последней. Профильная поверхность поворотной головки выполнена ниже выступа и имеет определенную геометрическую форму. Контактируя с профильной.поверхностью поворотной головки, упорный палец соверщает поворот этой головки вместе с режущей пластиной на определенный угол. При повороте режущей пластины происходит замена затупившегося участка режущей кромки. 1 з. п. ф-лы, 6 ил.3

.

.Н

I/

. J 2 иг.

L.S

/ Де

| Резец | 1985 |

|

SU1380870A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-15—Публикация

1988-04-19—Подача