Изобретение относится к механической обработке материалов резанием и может найти применение в конструкциях режущих инструментов с механическим креплением сменных многогранных пластин.

Целью изобретения является повышение точности настройки и повышение жесткости.

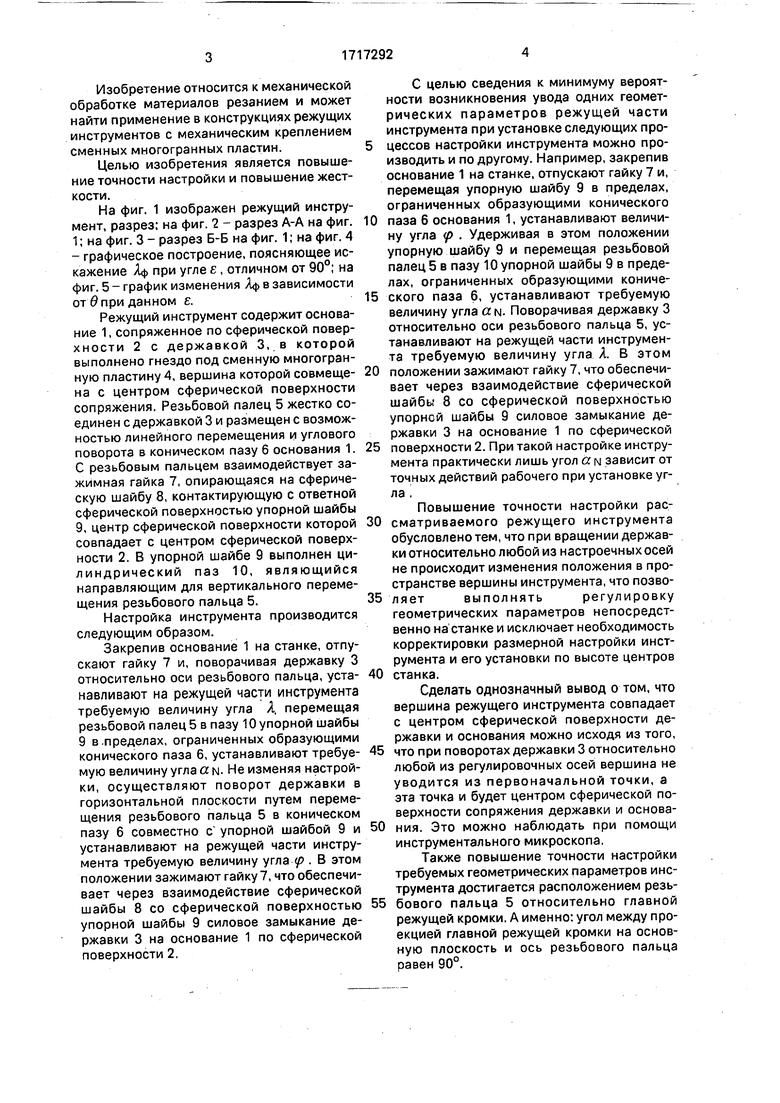

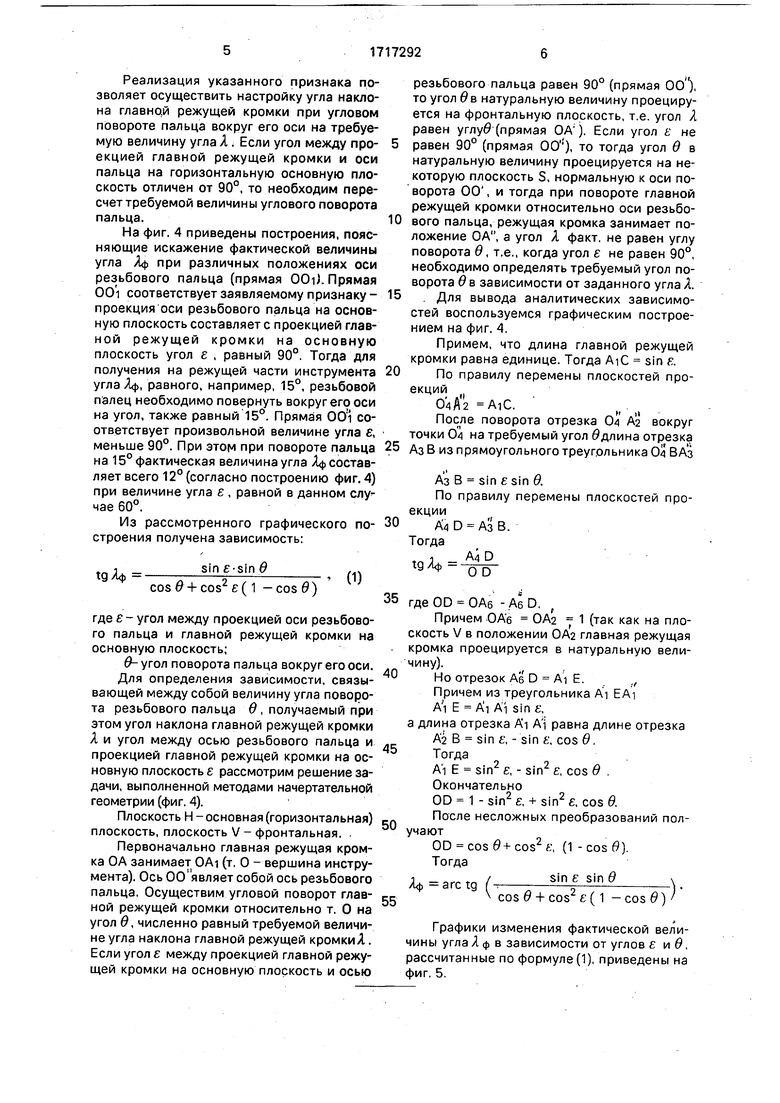

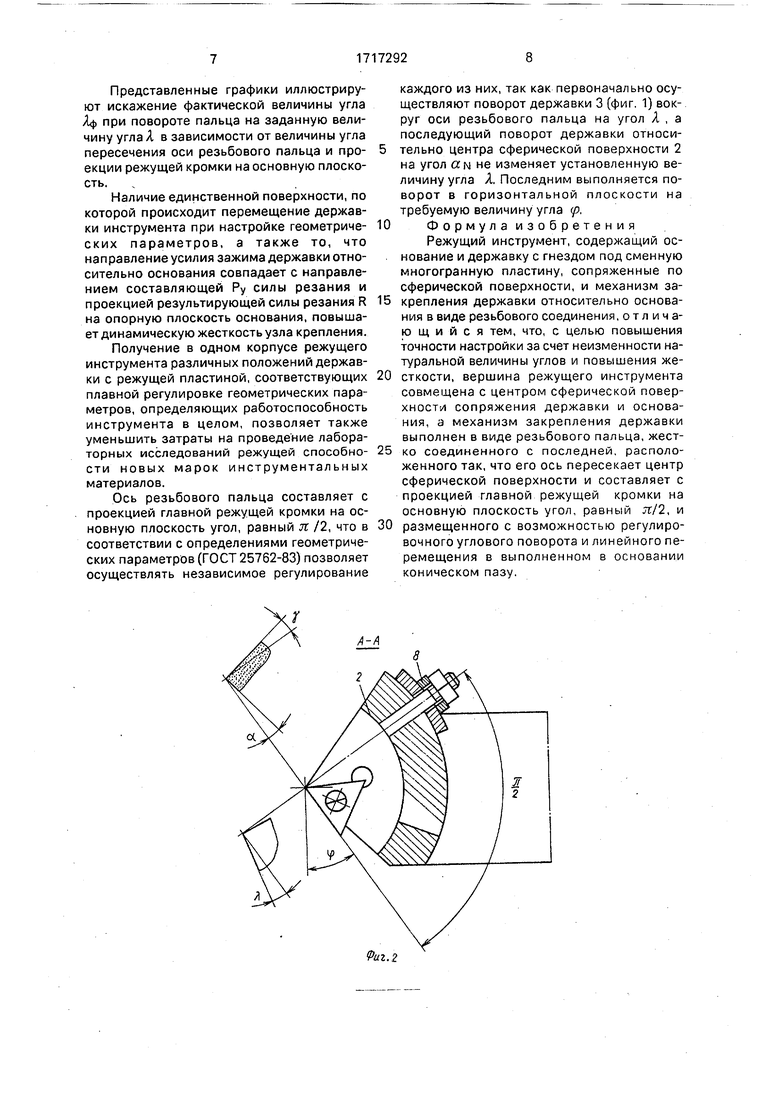

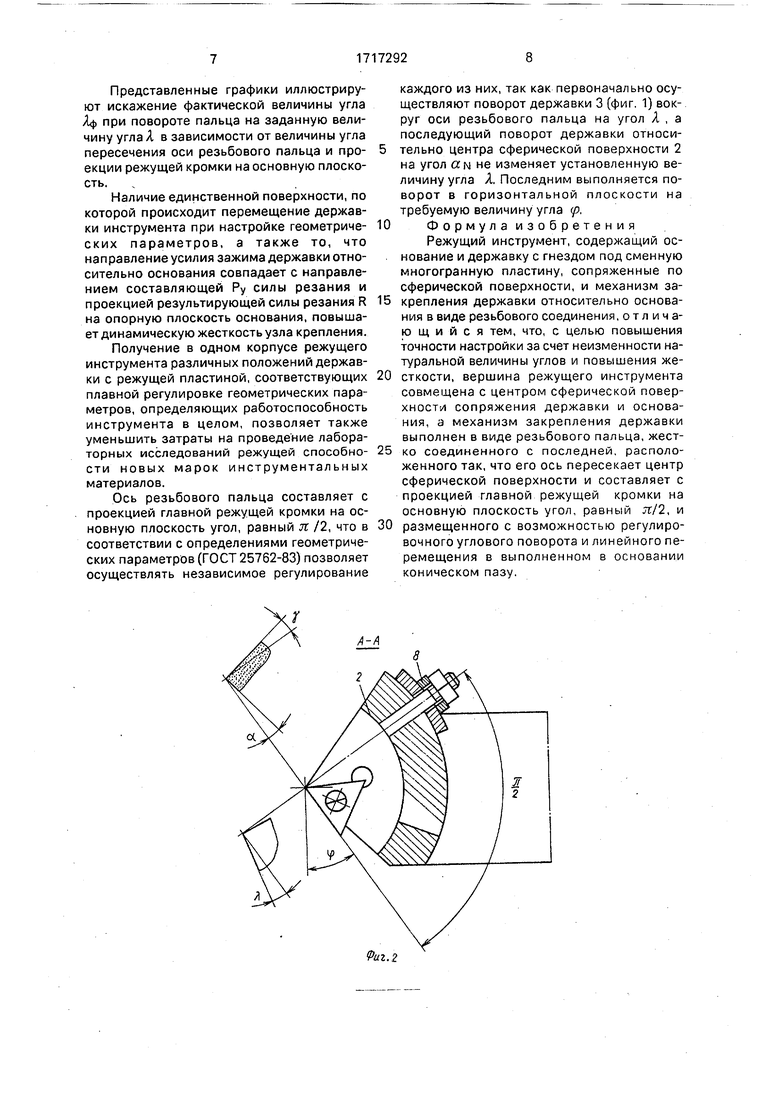

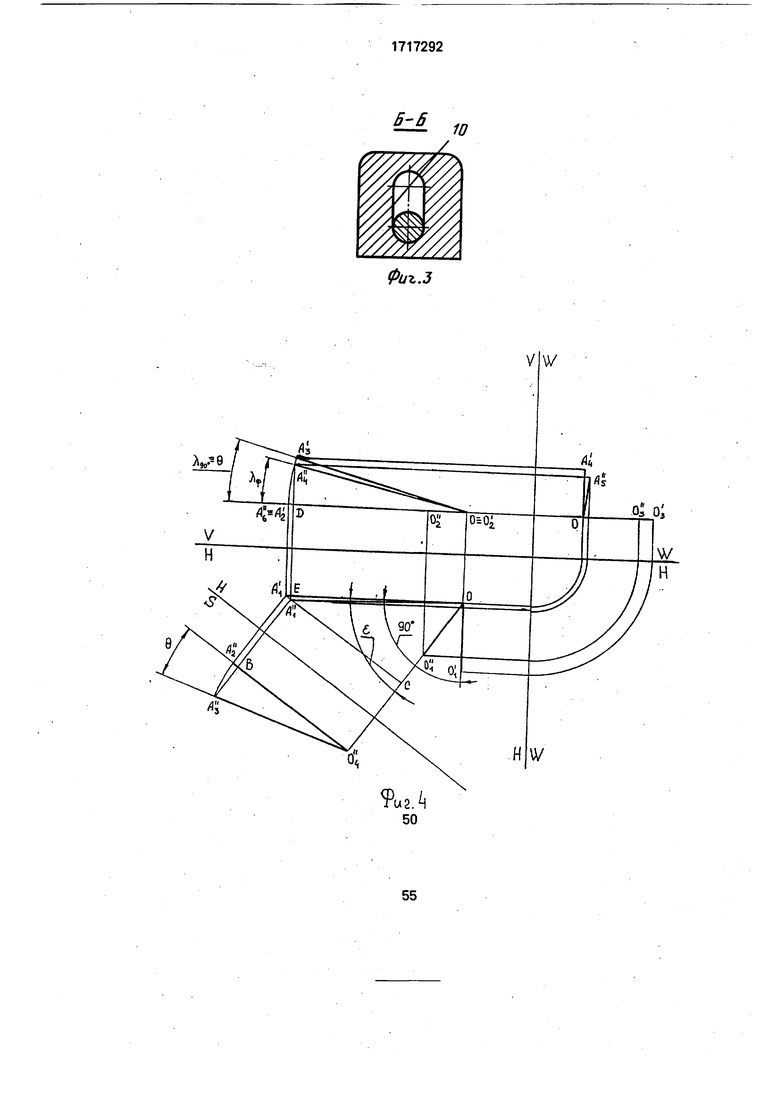

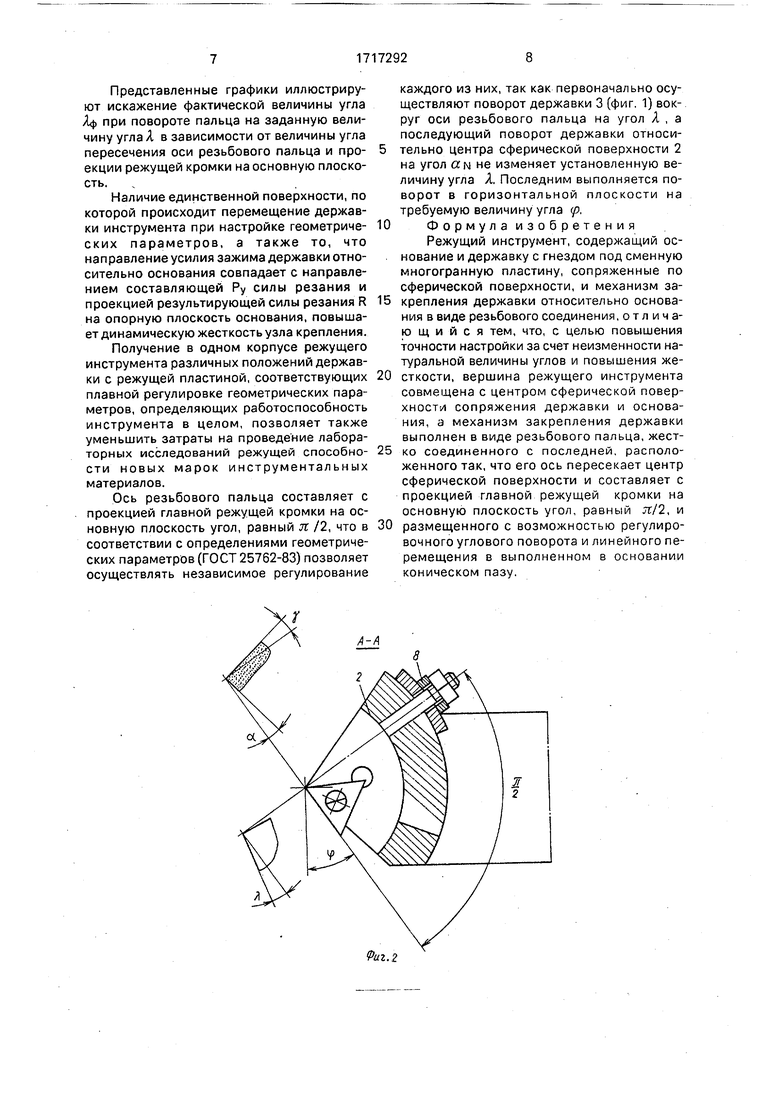

На фиг. 1 изображен режущий инструмент, разрез; на фиг, 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - графическое построение, поясняющее искажение Аф при угле Ј , отличном от 90°; на фиг. 5 - график изменения Аф в зависимости от в при данном е.

Режущий инструмент содержит основание 1, сопряженное по сферической поверхности 2 с державкой 3, в которой выполнено гнездо под сменную многогранную пластину 4, вершина которой совмещена с центром сферической поверхности сопряжения. Резьбовой палец 5 жестко соединен с державкой 3 и размещен с возможностью линейного перемещения и углового поворота в коническом пазу 6 основания 1. С резьбовым пальцем взаимодействует зажимная гайка 7, опирающаяся на сферическую шайбу 8, контактирующую с ответной сферической поверхностью упорной шайбы 9, центр сферической поверхности которой совпадает с центром сферической поверхности 2. В упорной шайбе 9 выполнен цилиндрический паз 10, являющийся направляющим для вертикального перемещения резьбового пальца 5.

Настройка инструмента производится следующим образом.

Закрепив основание 1 на станке, отпускают гайку 7 и, поворачивая державку 3 относительно оси резьбового пальца, устанавливают на режущей части инструмента требуемую величину угла А, перемещая резьбовой палец 5 в пазу 10 упорной шайбы 9 в.пределах, ограниченных образующими конического паза 6, устанавливают требуемую величину угла а N. Не изменяя настройки, осуществляют поворот державки в горизонтальной плоскости путем перемещения резьбового пальца 5 в коническом пазу 6 совместно с упорной шайбой 9 и устанавливают на режущей части инструмента требуемую величину угла у. В этом положении зажимают гайку 7, что обеспечивает через взаимодействие сферической шайбы 8 со сферической поверхностью упорной шайбы 9 силовое замыкание державки 3 на основание 1 по сферической поверхности 2,

С целью сведения к минимуму вероятности возникновения увода одних геометрических параметров режущей части инструмента при установке следующих процессов настройки инструмента можно производить и по другому. Например, закрепив основание 1 на станке, отпускают гайку 7 и, перемещая упорную шайбу 9 в пределах, ограниченных образующими конического

паза 6 основания 1, устанавливают величину угла р . Удерживая в этом положении упорную шайбу 9 и перемещая резьбовой палец 5 в пазу 10 упорной шайбы 9 в пределах, ограниченных образующими конического паза 6, устанавливают требуемую величину угла «N. Поворачивая державку 3 относительно оси резьбового пальца 5, устанавливают на режущей части инструмента требуемую величину угла А. В этом

положении зажимают гайку 7, что обеспечивает через взаимодействие сферической шайбы 8 со сферической поверхностью упорной шайбы 9 силовое замыкание державки 3 на основание 1 по сферической

поверхности 2. При такой настройке инструмента практически лишь угол а N зависит от точных действий рабочего при установке угла .

Повышение точности настройки рассматриваемого режущего инструмента обусловлено тем, что при вращении державки относительно любой из настроечных осей не происходит изменения положения в пространстве вершины инструмента, что позволяетвыполнятьрегулировку

геометрических параметров непосредственно на станке и исключает необходимость корректировки размерной настройки инструмента и его установки по высоте центров

станка.

Сделать однозначный вывод о том, что вершина режущего инструмента совпадает с центром сферической поверхности державки и основания можно исходя из того,

что при поворотах державки 3 относительно любой из регулировочных осей вершина не уводится из первоначальной точки, а эта точка и будет центром сферической поверхности сопряжения державки и основания. Это можно наблюдать при помощи инструментального микроскопа.

Также повышение точности настройки требуемых геометрических параметров инструмента достигается расположением резьбового пальца 5 относительно главной режущей кромки. А именно: угол между проекцией главной режущей кромки на основную плоскость и ось резьбового пальца равен 90°.

Реализация указанного признака позволяет осуществить настройку угла наклона главной режущей кромки при угловом повороте пальца вокруг его оси на требуемую величину угла А . Если угол между проекцией главной режущей кромки и оси пальца на горизонтальную основную плоскость отличен от 90°, то необходим пересчет требуемой величины углового поворота пальца.

На фиг. 4 приведены построения, поясняющие искажение фактической величины угла Аф при различных положениях оси резьбового пальца (прямая ОСЫ. Прямая OOi соответствует заявляемому признаку - проекция оси резьбового пальца на основную плоскость составляет с проекцией глав- ной режущей кромки на основную плоскость угол г , равный 90°. Тогда для получения на режущей части инструмента угла Аф, равного, например, 15°, резьбовой палец необходимо повернуть вокруг его оси на угол, также равный 15°. Прямая OO i соответствует произвольной величине угла е, меньше 90°. При этом при повороте пальца на 15° фактическая величина угла Аф составляет всего 12° (согласно построению фиг. 4) при величине угла Ј , равной в данном слу- чае 60°.

Из рассмотренного графического построения получена зависимость:

sin Ј-sin в

COS 0 + COS2 Ј ( 1 - COS в )

где Е - угол между проекцией оси резьбового пальца и главной режущей кромки на основную плоскость;

#-угол поворота пальца вокруг его оси.

Для определения зависимости, связывающей между собой величину угла поворота резьбового пальца в, получаемый при этом угол наклона главной режущей кромки А и угол между осью резьбового пальца и проекцией главной режущей кромки на основную плоскость Ј рассмотрим решение задачи, выполненной методами начертательной геометрии (фиг. 4).

Плоскость Н -основная(горизонтальная) плоскость, плоскость V - фронтальная. .

Первоначально главная режущая кромка ОА занимает OAi (т. О - вершина инструмента). Ось ОО являет собой ось резьбового пальца. Осуществим угловой поворот главной режущей кромки относительно т. О на угол в, численно равный требуемой величине угла наклона главной режущей кромкиА. Если угол е между проекцией главной режущей кромки на основную плоскость и осью

резьбового пальца равен 90° (прямая 00), то угол в в натуральную величину проецируется на фронтальную плоскость, т.е. угол А равен углу# (прямая ОА:). Если угол е не

5 равен 90° (прямая ), то тогда угол в в натуральную величину проецируется на некоторую плоскость S, нормальную к оси поворота 00, и тогда при повороте главной режущей кромки относительно оси резьбо10 вого пальца, режущая кромка занимает положение ОА, а угол А факт, не равен углу поворота в, т.е., когда угол е не равен 90°, необходимо определять требуемый угол поворота в в зависимости от заданного угла А.

15 Для вывода аналитических зависимостей воспользуемся графическим построением на фиг. 4.

Примем, что длина главной режущей кромки равна единице. Тогда AiC sin к.

20 По правилу перемены плоскостей проекций (

А1С. н.(| .

После поворота отрезка 04 А2 вокруг

точки 04 на требуемый угол #длина отрезка

25 АЗ В из прямоугольного треугольника 04 ВАз

Аз В sin esin в.

По правилу перемены плоскостей проекции

30 А 40 АзВ. Тогда

А4 D

гдАф

OD

гдеОО ОАб -AeD. ,

Причем ОА б ОА2 1 (так как на плоскость V в положении ОА2 главная режущая кромка проецируется в натуральную вели- чину).

Но отрезок Ае D Ai E..,

Причем из треугольника Ai EAt A I Е Ai Ai sin e, а длина отрезка Ai A j равна длине отрезка

A 2 В sin Ј, - sin Ј, cos 9. Тогда

AI E sin2 Ј, - sin2 Ј, cos в . Окончательно

OD 1 - sin2 Ј, + sin2 Ј, cos в. После несложных преобразований пол- уча ют

OD cos 9+ cos2 Ј, (1 - cos в. Тогда Лф-arctgf. Д sine sing у

г.п.ч f) + rns2 F ( 1 - r.ns (9 W

cos в + cos2 e (1 - cos в)

Графики изменения фактической величины угла А ф в зависимости от углов Ј и в, рассчитанные по формуле (1), приведены на фиг. 5.

Представленные графики иллюстрируют искажение фактической величины угла Яф при повороте пальца на заданную величину угла Я в зависимости от величины угла пересечения оси резьбового пальца и про- екции режущей кромки на основную плоскость.

Наличие единственной поверхности, по которой происходит перемещение державки инструмента при настройке геометриче- ских параметров, а также то, что направление усилия зажима державки относительно основания совпадает с направлением составляющей Ру силы резания и проекцией результирующей силы резания R на опорную плоскость основания, повышает динамическую жесткость узла крепления.

Получение в одном корпусе режущего инструмента различных положений державки с режущей пластиной, соответствующих плавной регулировке геометрических параметров, определяющих работоспособность инструмента в целом, позволяет также уменьшить затраты на проведение лабораторных исследований режущей способно- сти новых марок инструментальных материалов.

Ось резьбового пальца составляет с проекцией главной режущей кромки на основную плоскость угол, равный л /2, что в соответствии с определениями геометрических параметров (ГОСТ 25762-83) позволяет осуществлять независимое регулирование

каждого из них, так как первоначально осуществляют поворот державки 3 (фиг. 1) вокруг оси резьбового пальца на угол Я , а последующий поворот державки относительно центра сферической поверхности 2 на угол аы не изменяет установленную величину угла А. Последним выполняется поворот в горизонтальной плоскости на требуемую величину угла (р.

Формула изобретения Режущий инструмент, содержащий основание и державку с гнездом под сменную многогранную пластину, сопряженные по сферической поверхности, и механизм закрепления державки относительно основания в виде резьбового соединения .отличающийся тем, что, с целью повышения точности настройки за счет неизменности натуральной величины углов и повышения жесткости, вершина режущего инструмента совмещена с центром сферической поверхности сопряжения державки и основания, а механизм закрепления державки выполнен в виде резьбового пальца, жестко соединенного с последней, расположенного так, что его ось пересекает центр сферической поверхности и составляет с проекцией главной режущей кромки на основную плоскость угол, равный я/2, и размещенного с возможностью регулировочного углового поворота и линейного перемещения в выполненном в основании коническом пазу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механической обработки и устройство для его осуществления | 1989 |

|

SU1838047A3 |

| Способ токарной обработки | 1989 |

|

SU1726137A1 |

| Резец | 1988 |

|

SU1712065A1 |

| Торцовая фреза | 1990 |

|

SU1756036A1 |

| Способ обработки некруглых валов и отверстий и устройство для его осуществления | 1991 |

|

SU1827331A1 |

| Резец | 1988 |

|

SU1537388A2 |

| РЕЗЕЦ С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ РЕЖУЩЕЙ ПЛАСТИНЫ | 2016 |

|

RU2656905C1 |

| Режущий инструмент, а также резцовая кассета для него | 2013 |

|

RU2643009C2 |

| Режущий вкладыш | 1990 |

|

SU1726153A1 |

| Резец | 1988 |

|

SU1526917A2 |

Изобретение относится к механической обработке материалов резанием и может применяться в конструкциях режущих инструментов с механическим креплением смен- ных многогранных пластин. Цель изобретения - повышение точности настройки за счет неизменности натуральной величины углов и увеличение жесткости. Режущий инструмент содержит основание 1, сопряженное по сферической поверхности с державкой 3, несущей сменную многогранную пластину 4. Резьбовой палец 5 жестко соединен с державкой 3 и имеет возможность линейного перемещения и углового поворота в коническом пазу основания 1. С резьбовым пальцем взаимодействует зажимная гайка 7, опирающаяся на сферическую шайбу, контактирующую с ответной сферической поверхностью упорной шайбы 9, центр сферической поверхности которой совпадает с центром сферической поверхности основания. В упорной шайбе 9 выполнен цилиндрический паз, являющийся направляющим для вертикального перемещения резьбового пальца 5. Вершина установленной в гнездо державки 3 режущей пластины 4 совпадает с центром сфери- ческой поверхности основания. Ось резьбового пальца 5 пересекает центр сферической поверхности основания и составляет с проекцией главной режущей кромки инструмента на основную плоскость угол, равный тг/2. 5 ил. 5 Г 9 7 (Л С 4 Ю ЧЭ ю Фиг

А-А

Фиг.2

Ш

Фиг.З

-35

-35 -25 -13 -5 5 15 25

Фиг. 5 40

| Регулируемый резцедержатель | 1984 |

|

SU1225698A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-07—Публикация

1990-06-08—Подача