Изобретение относится к обработке металлов и токопроводящих материалов резанием и может быть использовано при исследовании стойкости и обработке изделий по методу автоматического получения размеров на универсальных ручных станках, станках полуавтоматах и автоматах, на станках с ЧПУ резцами, оснащенными сменными многогранными пластинами без отверстия с креплением согласно ГОСТ 26476-85 по типу С.

Известен резец для контроля износа режущей кромки в процессе резания, в гнезде головки корпуса которого на опорной токопроводящей пластине, включенной в электрическую цепь с обрабатываемой деталью, размещены режущая пластина, электрически изолированная от опорной пластины, и элементы крепления (см. US N 3079821, В 23 В 25/04, 1959 г.).

Недостатками известного инструмента являются недостаточная точность и ограниченная область применения.

Известен также резец для контроля износа режущей кромки в процессе резания, в гнезде головки корпуса которого на опорной токопроводящей пластине, включенной в электрическую цепь с обрабатываемой деталью, размещена режущая пластина, электрически изолированная от опорной пластины, причем изолятор нанесен на поверхность опорной пластины, контактирующую с режущей пластиной, и элементы крепления, режущая пластина дополнительно электрически изолирована от корпуса резца и элементов крепления, при этом изолятор нанесен на головку корпуса резца, на упорные поверхности гнезда головки корпуса и на поверхности элементов крепления, контактирующие с режущей пластиной и выступающие из корпуса резца (см. RU N 2136447, B 23 B 27/00, B 23 Q 17/09).

В известном резце отсутствует возможность перенастройки взаимного положения режущей и опорной пластин в направлении главной секущей плоскости. С другой стороны, известно, что износ главной задней поверхности по длине главной режущей кромки резца в общем случае неравномерен, причем, в зависимости от конкретных условий обработки, максимум износа может быть как на вершине, так и на некотором удалении от нее (см. В.Ф. Бобров. Основы теории резания металлов. М. , Машиностроение, 1975, с. 165-166). Известный резец позволяет корректно проконтролировать только тот износ, когда его максимум смещен от вершины. Размерный же износ, характеризующий смещение вершины, известным резцом проконтролировать нельзя. Таким образом, недостатками известного резца являются недостаточная точность перенастройки взаимного положения режущей и опорной пластин и ограниченные технологические возможности.

Техническая задача, на решение которой направлено предложенное изобретение - повышение точности контроля и расширение технологических возможностей резца.

Указанная техническая задача решается тем, что резец для контроля износа режущей кромки в процессе резания, в гнезде покрытой изолятором головки корпуса которого на опорной токопроводящей пластине, включенной в электрическую цепь с обрабатываемой деталью, размещена режущая пластина, электрически изолированная от опорной пластины, корпуса и элементов крепления резца, причем изолятор нанесен на поверхность опорной пластины, контактирующую с режущей пластиной, на упорные поверхности гнезда головки корпуса и на поверхности элементов крепления, контактирующие с режущей пластиной и выступающие из корпуса, снабжен винтом с фасонной головкой, эксцентрично установленным в центральном фасонном отверстии, выполненном в опорной пластине, и предназначенным для крепления опорной пластины к корпусу, и регулировочными винтами, установленными в резьбовых отверстиях, выполненных в опорной пластине, при этом оси одних резьбовых отверстий расположены параллельно главной секущей плоскости, а оси других - параллельно главной кромке.

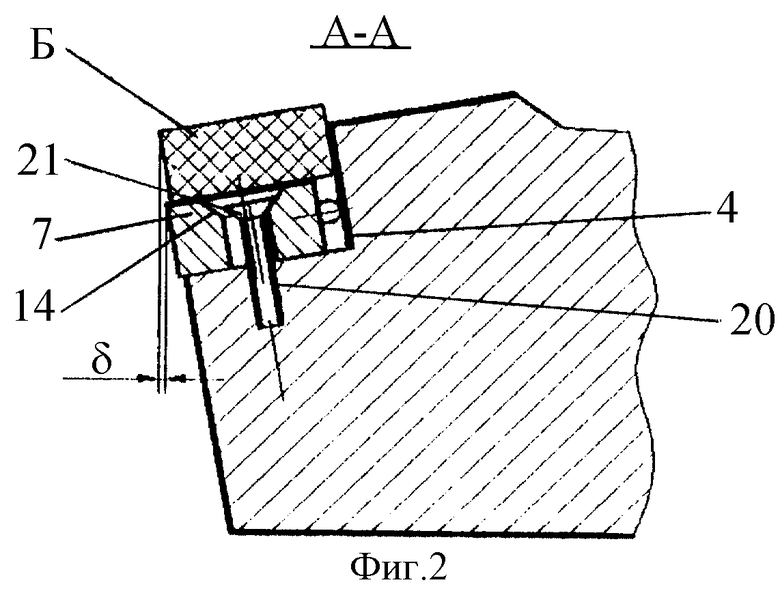

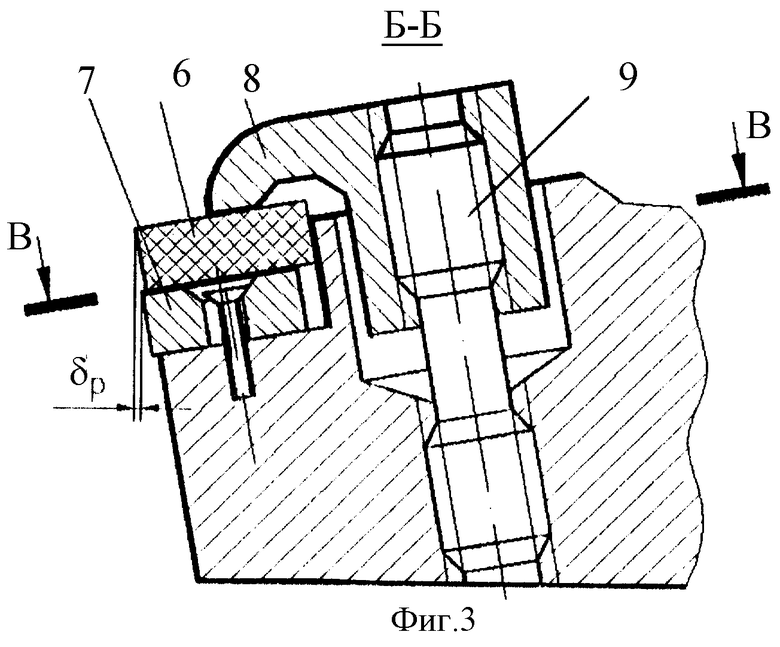

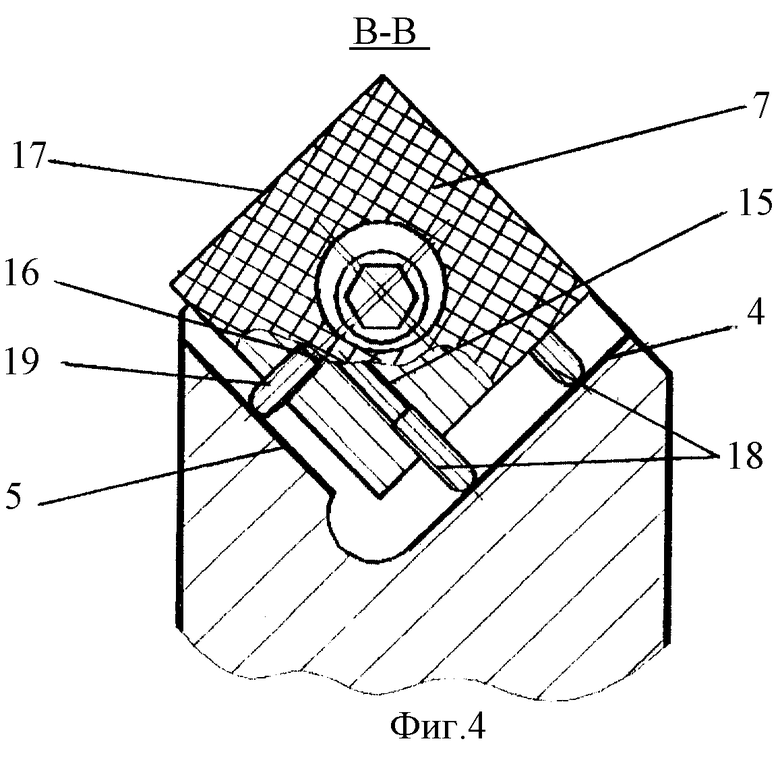

На фиг. 1 представлена схема контроля износа режущих кромок резца; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 3.

Резец для контроля износа режущей кромки включает в себя головку 1 и державку 2 корпуса, изолированную от массы станка прокладками 3. В гнезде головки 1, имеющей упорные поверхности 4 и 5, размещена режущая пластина 6, выполненная из любого известного инструментального материала, и опорная пластина 7, выполненная из твердого сплава или другого токопроводящего материала. Режущая пластина 6 прижата к опорной пластине 7 прихватом 8 посредством винта 9. Изделие 10 и державка 2 корпуса резца подсоединены к электрической цепи 11, в которую для регистрации ее замыкания включены источник питания 12 и сигнальная лампа 13. Опорная пластина 7, по форме подобная режущей пластине 6, имеет центральное отверстие 14 фасонного профиля и резьбовые отверстия 15 и 16. Оси одних резьбовых отверстий расположены параллельно главной секущей плоскости, а оси других - параллельно главной кромке. В резьбовых отверстиях 15 и 16 опорной пластины установлены регулировочные винты 18 и 19. Крепление опорной пластины 7 к корпусу резца выполняется винтом 20 с фасонной головкой 21. В утопленном положении регулировочных винтов 18 и 19 оси центрального отверстия 14 и винта 20 совпадают.

Для предотвращения ложных срабатываний системы контроля износа резца, возникающих при замыкании образующейся при резании стружки на корпус инструмента, а также для обеспечения возможности использования на одном и том же корпусе резца режущих пластин из различных инструментальных материалов на головку 1 корпуса, на упорные поверхности 4 и 5 гнезда головки корпуса, на поверхность опорной пластины 7, контактирующую с режущей пластиной 6, а также на прихват 8 и головку винта 9 нанесен изолятор, например керамическое пленочное покрытие.

Работа резца осуществляется следующим образом. Перед установкой на станке производят настройку резца вне станка, которая заключается в установке взаимного положения режущей 6 и опорной 7 пластин. Взаимное положение режущей и опорной 7 пластин определяется видом обработки, размерами обрабатываемого изделия, техническими требованиями к нему и т.д. Например, при черновой токарной обработке хрупких металлов, характеризующейся значительной площадью сечения срезаемого слоя, когда не предъявляется жестких требований к точности размеров, достаточно выполнить настройку режущей 6 и опорной 7 пластин только в направлении главной секущей плоскости А - А, т.к. при этом максимум износа будет находиться на некотором удалении от вершины резца. Для этого с помощью регулировочных винтов 18 настраивают смещение δ, которое определяется в зависимости от допустимого износа главной задней поверхности. Вообще говоря, токарный резец - инструмент универсальный в том смысле, что пригоден для обработки различных поверхностей тел вращения различных размеров. При этом величина смещения δ режущей 6 и опорной 7 пластин при равном допустимом износе режущей пластины и прочих равных условиях зависит от диаметральных размеров обрабатываемого изделия. Поэтому при переходе от обработки одного изделия к другому требуется перенастройка взаимного положения 6 и опорной 7 пластин, которую выполняют с помощью регулировочных винтов 18.

При чистовой обработке, характеризующейся малой площадью сечения срезаемого слоя, когда к точности размеров и качеству обработанной поверхности предъявляются жесткие требования, настройку взаимного положения режущей 6 и опорной 7 пластин необходимо выполнить в направлении, параллельном главной режущей кромке резца, т.к. максимум износа в этом случае будет на вершине. Для этого с помощью регулировочных винтов 19 настраивают смещение δp, измеряемое в направлении, перпендикулярном к обрабатываемой поверхности заготовки, которое определяется в зависимости от допустимого размерного износа режущей 6 пластины резца.

В общем случае, характеризующемся, с одной стороны, сравнительно большими площадями среза и, с другой - достаточно жесткими требованиями к точности размеров и качеству поверхности обрабатываемого изделия, необходимо выполнить настройку режущей 6 и опорной 7 пластин одновременно в двух направлениях - со смещением δ в направлении главной секущей плоскости А - А и со смещением δp в направлении, перпендикулярном к обработанной поверхности заготовки. Для этого вначале с помощью регулировочных винтов 18 настраивают смещение δ и затем, с помощью регулировочных винтов 19, - смещение δp.

Далее, в зависимости от конкретных условий обработки, настроенную одним из описанных выше способов опорную 7 пластину устанавливают на корпусе резца и крепят к нему с помощью винта 20. За счет возникшего в результате настройки опорной 7 пластины эксцентриситета, зажимной винт 20 своей фасонной головкой 21 в общем случае вводит в контакт наконечники регулировочных винтов 18 и 19 и, в частном - наконечники тех или иных регулировочных винтов (18 или 19) и соответствующую боковую поверхность опорной пластины соответственно с упорными поверхностями 4 и 5 гнезда головки 1 корпуса резца и обеспечивает надежное базирование опорной пластины. Затем на опорную 7 пластину помещают режущую 6 пластину, которую крепят прихватом 8 посредством винта 9.

Далее настроенный резец устанавливается на станке, подключается к электрической цепи 11 и включается источник питания 12. Для выполнения чистовой операции установка резца на станке осуществляется таким образом, чтобы получаемые размеры деталей при точении новым, неизношенным резцом с учетом поля рассеяния не выходили за наименьший предельный размер, а при растачивании - за наибольший предельный размер.

При вступлении резца в работу возникает контакт между режущей пластиной и заготовкой, однако электрическая цепь, размещенная между опорной пластиной и заготовкой, остается разомкнутой, независимо от материала и типа износостойкого покрытия (токопроводящего или диэлектрического) режущей пластины, т. к. последняя изолирована от корпуса резца. Благодаря изоляции головки корпуса резца и элементов крепления режущей пластины замыкания электрической цепи не происходит и в результате контакта с ними образующейся при резании стружки. По мере работы резца его режущая пластина изнашивается. При этом электрическая цепь остается разомкнутой до тех пор, пока износ главной задней поверхности или вершины режущей пластины не достигнет допустимой величины и в контакт с заготовкой вступит опорная токопроводящая пластина.

Опытный образец предлагаемого резца прошел лабораторные испытания в Тамбовском государственном техническом университете и передан ОАО "Тамбовский завод подшипников скольжения" для производственных испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЕЦ ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩИХ КРОМОК В ПРОЦЕССЕ РЕЗАНИЯ | 1999 |

|

RU2173240C2 |

| РЕЗЕЦ ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩИХ КРОМОК В ПРОЦЕССЕ РЕЗАНИЯ | 1999 |

|

RU2173239C2 |

| РЕЗЕЦ ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕЙ КРОМКИ В ПРОЦЕССЕ РЕЗАНИЯ | 1998 |

|

RU2136447C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩИХ КРОМОК ИНСТРУМЕНТА В ПРОЦЕССЕ РЕЗАНИЯ | 2001 |

|

RU2205093C2 |

| РЕЗЕЦ ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕЙ КРОМКИ В ПРОЦЕССЕ РЕЗАНИЯ | 1998 |

|

RU2147489C1 |

| СПОСОБ ОЦЕНКИ ВЛИЯНИЯ ТЕРМОТОКА НА СТОЙКОСТЬ РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2170648C2 |

| СВЕРЛО ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕЙ КРОМКИ В ПРОЦЕССЕ РЕЗАНИЯ | 1999 |

|

RU2166412C2 |

| СПОСОБ ИЗМЕРЕНИЯ ЭДС РЕЗАНИЯ | 1999 |

|

RU2165337C2 |

| РЕЗЕЦ С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ РЕЖУЩЕЙ ПЛАСТИНЫ | 2016 |

|

RU2656905C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШАТУННЫХ ШЕЕК КОЛЕНЧАТОГО ВАЛА БЕЗ ЕГО ДЕМОНТАЖА | 1998 |

|

RU2134181C1 |

Изобретение относится к обработке металлов и токопроводящих материалов резанием, обработке изделий по методу автоматического получения размеров на универсальных ручных станках, станках полуавтоматах и автоматах, станках с ЧПУ резцами, оснащенными сменными многогранными пластинами без отверстия. В гнезде покрытой изолятором головки корпуса резца на опорной токопроводящей пластине, включенной в электрическую цепь с обрабатываемой деталью, размещена режущая пластина, электрически изолированная от опорной пластины, корпуса и элементов крепления резца. Изолятор нанесен на поверхность опорной пластины, контактирующую с режущей пластиной, на упорные поверхности гнезда головки корпуса и на поверхности элементов крепления, контактирующие с режущей пластиной и выступающие из корпуса. Для повышения точности контроля и расширения технических возможностей резец снабжен винтом с фасонной головкой, эксцентрично установленным в центральном фасонном отверстии, выполненном в опорной пластине, и предназначенным для крепления опорной пластины к корпусу, и регулировочными винтами, установленными в резьбовых отверстиях, выполненных в опорной пластине. При этом оси одних резьбовых отверстий расположены параллельно главной секущей плоскости, а оси других - параллельно главной кромке. 4 ил.

Резец для контроля износа режущей кромки в процессе резания, в гнезде покрытой изолятором головки корпуса которого на опорной токопроводящей пластине, включенной в электрическую цепь с обрабатываемой деталью, размещена режущая пластина, электрически изолированная от опорной пластины, корпуса и элементов крепления резца, причем изолятор нанесен на поверхность опорной пластины, контактирующую с режущей пластиной, на упорные поверхности гнезда головки корпуса и на поверхности элементов крепления, контактирующие с режущей пластиной и выступающие из корпуса, отличающийся тем, что он снабжен винтом с фасонной головкой, эксцентрично установленным в центральном фасонном отверстии, выполненном в опорной пластине, и предназначенным для крепления опорной пластины к корпусу, и регулировочными винтами, установленными в резьбовых отверстиях, выполненных в опорной пластине, при этом оси одних резьбовых отверстий расположены параллельно главной секущей плоскости, а оси других - параллельно главной кромке.

| РЕЗЕЦ ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕЙ КРОМКИ В ПРОЦЕССЕ РЕЗАНИЯ | 1998 |

|

RU2136447C1 |

| Способ контроля состояния резца и устройство для его осуществления | 1984 |

|

SU1291292A1 |

| Устройство для контроля износа режущей кромки инструмента | 1986 |

|

SU1371786A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С УСТРОЙСТВОМ КОНТРОЛЯ СОСТОЯНИЯ | 1990 |

|

RU2023540C1 |

| DE 3533866 А1, 05.06.1986 | |||

| DE 3838816 А1, 23.05.1990. | |||

Авторы

Даты

2001-11-27—Публикация

1999-11-02—Подача