1

(21)4713925/27

(22)12.05.89

(46) 15.06.91. Бюл. №22

(71)Зональный институт повышения квалификации и подготовки кадров Министерства тракторного сельскохозяйственного машиностроения СССР

(72)О.А.Суховеев и А.Г.Рыбалкин (53)621.961(0888)

(56)Авторское свидетельство СССР Ms 1321952, кл. F 15 В 11/20, 1984.

(54) ГИДРОСИСТЕМА УСТРОЙСТВА, ПРЕИМУЩЕСТВЕННО ДЛЯ РЕЗКИ ЛЕНТОЧНОГО МАТЕРИАЛА

(57)Изобретение относится к обработке металлов давлением и может быть использовано в заготовительном производстве для продольной резки ленточного материала Цель изобретения - повышение надежности. Обрезаемая с ленточного материала 49 многодисковыми ножницами 50 обрезь 53 наматывается на барабан (Б) 18 Гидродвигатель (ГД) 54 кинематически связан с приводом ножниц 50. ГД 17 приводит во вращение Б 18. При вращении ГД 54 масло поступает в гидромоюр 9 следящего золотника 8, управляющего подачей масла в ГД 17. По мере роста диаметра намотанной на Б 18 обрези его скорость пропорционально уменьшается рычагом 25, воздействующим на путевой дроссель 44. Сила натяжения обрези 53 регулируется рычагом 39, воздействующим на путевой дроссель 45. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат продольной резки рулонного материала | 1989 |

|

SU1712075A2 |

| Гидропривод пильного механизма лесозаготовительной машины | 1980 |

|

SU893187A2 |

| Машина для посадки саженцев на склонах | 1990 |

|

SU1738121A1 |

| Гидравлический механизм перемещения угольного комбайна | 1984 |

|

SU1162966A1 |

| Агрегат продольной резки рулонного материала | 1986 |

|

SU1355380A1 |

| Электрогидравлический следящий привод с объемным управлением | 1974 |

|

SU517879A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЛИННОМЕРНОГО ПРОКАТА В ЗОНУ ОБРАБОТКИ | 1994 |

|

RU2104115C1 |

| Гидравлическое следящее устройство к копировальным станкам | 1978 |

|

SU772819A1 |

| Устройство для доворота и фиксации круглого стола станка | 1977 |

|

SU638448A1 |

| АДАПТИВНАЯ СИСТЕМА ГИДРОПРИВОДА МЕХАНИЗМА ПОДАЧИ ОЧИСТНОГО КОМБАЙНА | 1996 |

|

RU2098621C1 |

Изобретение относится к обработке металлов давлением и может быть использова- но в заготовительном производстве электротехнической, машиностроительной, металлургической и других отраслях промышленности для продольной резки ленточного материала.

Цель изобретения - повышение надежности гидросистемы устройства для резки ленточного материала.

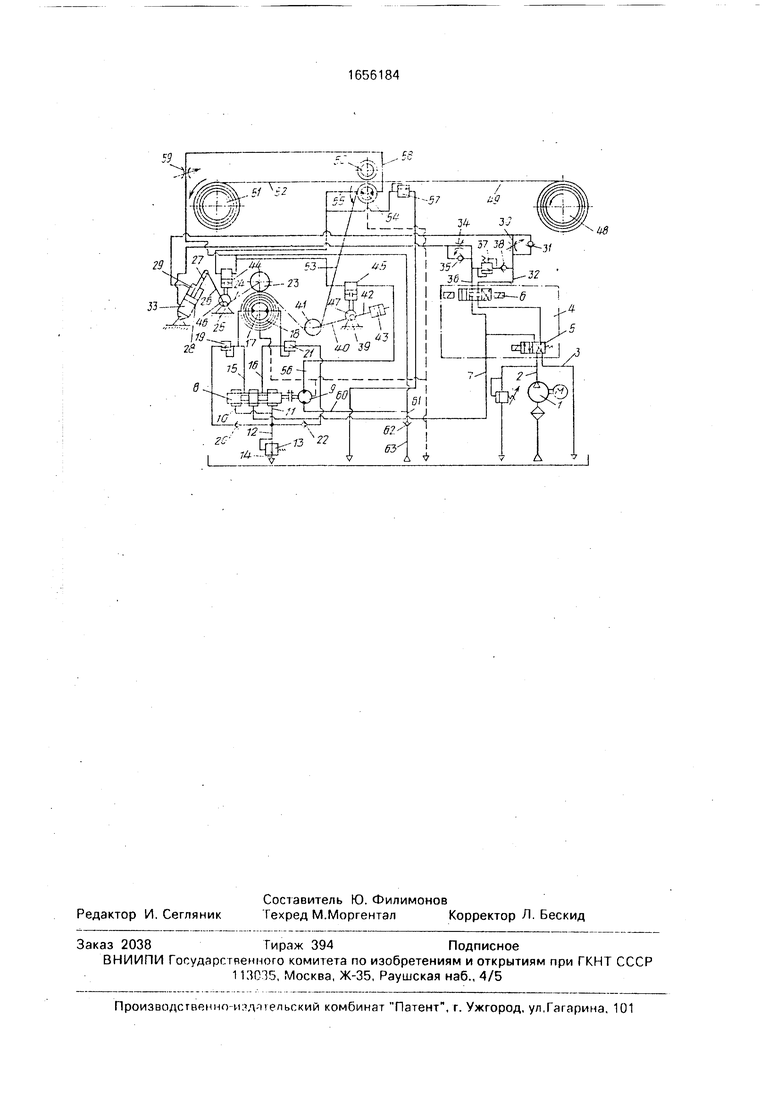

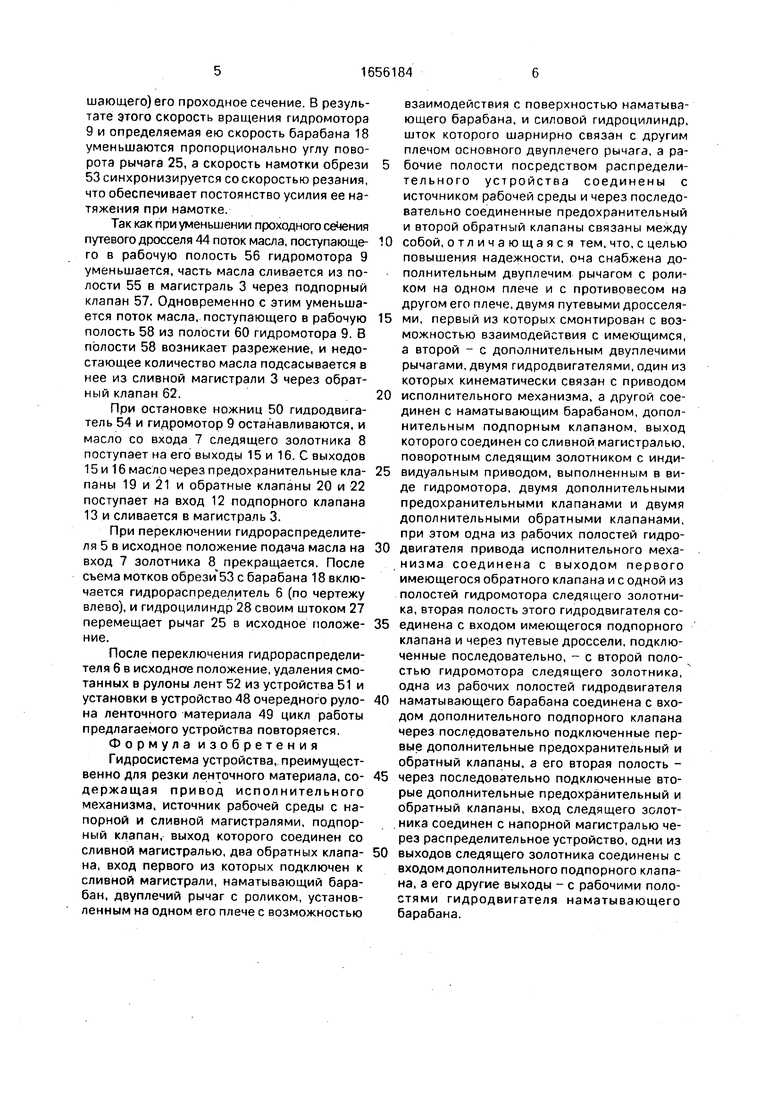

На чертеже изображена схема гидросистемы устройства для резки ленточного материала.

Гидросистема содержит источник питания 1, напорная магистраль 2 и сливная магистраль 3 которого соединены с одноименными входами распределительного устройства 4, выполненного в виде последовательно подключенных двухпозицион- ного гидрораспределителя 5 и

сл С

трехпозиционного гидрораспределителя 6. Выход 7 устройства 4 соединен с одноименным входом поворотного следящего золотника 8, приводимого во вращение гидромотором 9. Выходы 10 и 11 золотника 8 соединены со входом 12 подпорного клапана 13, выход 14 которого соединен со сливной магистралью 3. Выходы 15 и 16 золотника 8 соединены с одноименными входами гидродвигателя 17, приводящего во вращение наматывающий барабан 18. Выход 15 гидродвигателя 17 через последовательно соединенные предохранительный клапан 19 и обратный клапан 20 соединен со входом 12 подпорного клапана 13. Выход 16 гидродвигателя 17 соединен со входом 12 клапана 13 через последовательно соединенные предохранительный клапан 21 и обратный клапан 22.

О

сл о

00 4

С поверхностью наматывающего барабана 18 контактирует ролик 23, смонтированный на плече 24 двуплечего рычага 25. Его другое плечо 26 шарнирно соединено со штоком 27 силового гидроцилиндра 28. Штоковая полость 29 гидроцилиндра 28 через дроссель 30 и обратный клапан 31 соединена с выходом 32 распределительного устройства 4.

Поршневая полость 33 гидроцилиндра 28 через дроссель 34 и обратный клапан 35 соединена с выходом 36 устройства 4. Выход 36 распределительного устройства 4 соединен с выходом 32 через последовательно подключенные предохранительный клапан 37 и обратный клапан 38.

Перед наматывающим барабаном 18 установлен двуплечий рычаг 39, на плече 40 которого смонтирован ролик 41, а на плече 42 закреплен противовес 43. На рычагах 25 и 39 с возможностью взаимодействия с путевыми дросселями 44 и 45 смонтированы кулачки 46 и 47.

Устройство для резки ленточного материала содержит также последовательно установленные устройство 48 для размотки ленточного материала 49, исполнительный механизм в виде многодисковых ножниц 50 и устройство 51 для намотки разрезанных лент 52. С ленточного материала 49 обрезаются кромки (обрезь) 53.

С одним из инструментальных валов многодисковых ножниц 50 кинематически связан гидродвигатель 54, рабочая полость 55 которого через последовательно соединенные путевые дроссели 44 и 45 соединена с рабочей полостью 56 гидромотора 9, Полость 55 через подпорный клапан 57 соединена также со сливной магистралью 3. Рабочая полость 58 гидродвигателя 54 через дроссель 59 соединена с рабочей полостью 60 гидромотора 9 и с выходом 61 обратного клапана 62, вход 63 которого соединен со сливной магистралью 3.

В процессе работы ленточный материал 49 подается устройством для размотки 48 к многодисковым ножницам 50, которые разрезают его на ленты 52, наматываемые на устройство 51. Один из инструментальных валов многодисковых ножниц 50 приводит во вращение гидродвигатель 54, из рабочей полости 55 которого масло вытесняется через путевые дроссели 44 и 45 в рабочую полость 56 гидромотора 9. Гидромотор 9 приводит во вращение следящий золотник 8. Вытесняемое из его рабочей полости 60 масло через дроссель 59 поступает в рабочую полость 58 гидродвигателя 54.

В начальный момент работы устройства концы обрезаемых с материала 49 кромок

53 пропускаются под роликом 41 и закрепляются на барабане 18. При включении гидрораспределителя 5 вход 7 следящего золотника 8 соединяется с напорной магистралью 2 источника питания 1. При этом с его выхода 16 масло поступает в соответствующую рабочую полость гидродвигателя 17, который начинает вращать наматывающий барабан 18. Часть масла с выхода 11

0 золотника 8 поступает на вход 12 подпорного клапана 13, через который оно сливается в магистраль 3 источника питания 1. Из рабочей полости 15 гидродвигателя 17 масло поступает на выход 10 золотника 8 и также

5 сливается через подпорный клапан 13 в магистраль 3.

Усилие натяжения обрези 53, определяющее качество ее намотки на барабан 18, зависит от положения ролика 41, которое в

0 начальный момент регулируется с помощью противовеса 43.

Наматываемая на барабан 18 обрезь 53 утрамбовывается роликом 23, который по мере увеличения диаметра ее витков отжи5 мается в сторону от центра барабана 18. При этом рычаг 25 поворачивается, и масло из поршневой полости 33 через дроссель 34, предохранительный клапан 37, обратный клапан 38 и обратный клапан 31 вытесняет0 ся в штоковую полость 29. Усилие прижима обрези 53 роликом 23 к поверхности барабана 18 определяется величиной настройки предохранительного клапана 37.

При отклонении величины усилия натя5 жения обрези 53 от заданного значения происходит изменение положения ролика 41. При этом рычаг 39 поворачивается и кулачком 47 воздействует на путевой дроссель 45. Происходит изменение величины

0 потока масла, поступающего в полость 56 гидромотора 9, и соответственно этому перераспределяются потоки масла, поступающие на выходы 16 и 11 золотника 8. Гидродвигатель 17 изменяет скорость вра5 щения барабана 18 и скорость намотки обрези 53, и происходит выравнивание положения ролика 41.

По мере увеличения диаметра витков наматываемой на барабан 18 обрези 53 ско0 рость ее намотки будет возрастать, что вы- зывает перемещение ролика 41 (вверх по чертежу). Сохранение относительной стабильности его положения и исключение рассогласования скорости обрезания кромок

5 53 и скорости их наматывания обеспечиваются за счет пропорционального изменения в процессе резания скорости вращения барабана 18. Это происходит при повороте рычага 25 кулачком 46 воздействующего на путевой дроссель 44 и изменяющего (уменьшающего)его проходное сечение. В результате этого скорость вращения гидромотора 9 и определяемая ею скорость барабана 18 уменьшаются пропорционально углу поворота рычага 25, а скорость намотки обрези 53 синхронизируется со скоростью резания, что обеспечивает постоянство усилия ее натяжения при намотке.

Так как при уменьшении проходного сечения путевого дросселя 44 поток масла, поступающего в рабочую полость 56 гидромотора 9 уменьшается, часть масла сливается из полости 55 в магистраль 3 через подпорный клапан 57. Одновременно с этим уменьшается поток масла, поступающего в рабочую полость 58 из полости 60 гидромотора 9. В полости 58 возникает разрежение, и недостающее количество масла подсасывается в нее из сливной магистрали 3 через обратный клапан 62.

При остановке ножниц 50 гидродвигатель 54 и гидромотор 9 останавливаются, и масло со входа 7 следящего золотника 8 поступает на его выходы 15 и 16. С выходов 15 и 16 масло через предохранительные клапаны 19 и 21 и обратные клапаны 20 и 22 поступает на вход 12 подпорного клапана 13 и сливается в магистраль 3.

При переключении гидрораспределителя 5 в исходное положение подача масла на вход 7 золотчика 8 прекращается. После съема мотков обрези 53 с барабана 18 включается гидрораспределитель 6 (по чертежу влево), и гидроцилиндр 28 своим штоком 27 перемещает рычаг 25 в исходное положение.

После переключения гидрораспределителя 6 в исходное положение, удаления смотанных в рулоны лент 52 из устройства 51 и установки в устройство 48 очередного рулона ленточного материала 49 цикл работы предлагаемого устройства повторяется.

Формула изобретения

Гидросистема устройства, преимущественно для резки ленточного материала, содержащая привод исполнительного механизма, источник рабочей среды с напорной и сливной магистралями, подпорный клапан, выход которого соединен со сливной магистралью, два обратных клапана, вход первого из которых подключен к сливной магистрали, наматывающий барабан, двуплечий рычаг с роликом, установленным на одном его плече с возможностью

взаимодействия с поверхностью наматывающего барабана, и силовой гидроцилиндр, шток которого шарнирно связан с другим плечом основного двуплечего рычага, а рабочие полости посредством распределительного устройства соединены с источником рабочей среды и через последовательно соединенные предохранительный и второй обратный клапаны связаны между

собой, о т л и ч а ю ща я с я тем, что, с целью повышения надежности, она снабжена дополнительным двуплечим рычагом с роликом на одном плече и с противовесом на другом его плече, двумя путевыми дросселями, первый из которых смонтирован с возможностью взаимодействия с имеющимся, а второй - с дополнительным двуплечими рычагами, двумя гидродвигателями, один из которых кинематически связан с приводом

исполнительного механизма, а другой соединен с наматывающим барабаном, дополнительным подпорным клапаном, выход которого соединен со сливной магистралью, поворотным следящим золотником с индивидуальным приводом, выполненным в виде гидромотора, двумя дополнительными предохранительными клапанами и двумя дополнительными обратными клапанами, при этом одна из рабочих полостей гидродвигателя привода исполнительного механизма соединена с выходом первого имеющегося обратного клапана и с одной из полостей гидромотора следящего золотника, вторая полость этого гидродвигателя соединена с входом имеющегося подпорного клапана и через путевые дроссели, подключенные последовательно, - с второй полостью гидромотора следящего золотника, одна из рабочих полостей гидродвигателя

наматывающего барабана соединена с входом дополнительного подпорного клапана через последовательно подключенные первые дополнительные предохранительный и обратный клапаны, а его вторая полость через последовательно подключенные вторые дополнительные предохранительный и обратный клапаны, вход следящего золотника соединен с напорной магистралью через распределительное устройство, одни из

выходов следящего золотника соединены с входом дополнительного подпорного клапана, а его другие выходы - с рабочими полостями гидродвигателя наматывающего барабана.

Т 4Й - r«W -v .P

92Ь # he-O-yt Ж

45 /

чТ| Ц2 1

39

75

16

/

34

3J

х

-.1/

ГсаГП 1л1д- /

Авторы

Даты

1991-06-15—Публикация

1989-05-12—Подача