Изобретение относится к машиностроению, конкретно к устройствам для резки металлов дисковым электродом-инструментом;

Цель изобретения - повышение точности реза за счет стабилизации положения диска и исключения бокового растравливания.

Цель достигается тем, что в устройство, содержащее измерители тока нагрузки и ве,личины увода диска, введен механизм регулирования процесса с приводами, осуществляющими подвод к обеим боковым поверхностям диска-катода державок с вставками из термопластичного диэле1стрического материала (воск, стеарин).

Приводы управляются по сигналу с промежутка, отражающему изменение тока нагрузки, а также по результатам фиксации увода диска.,

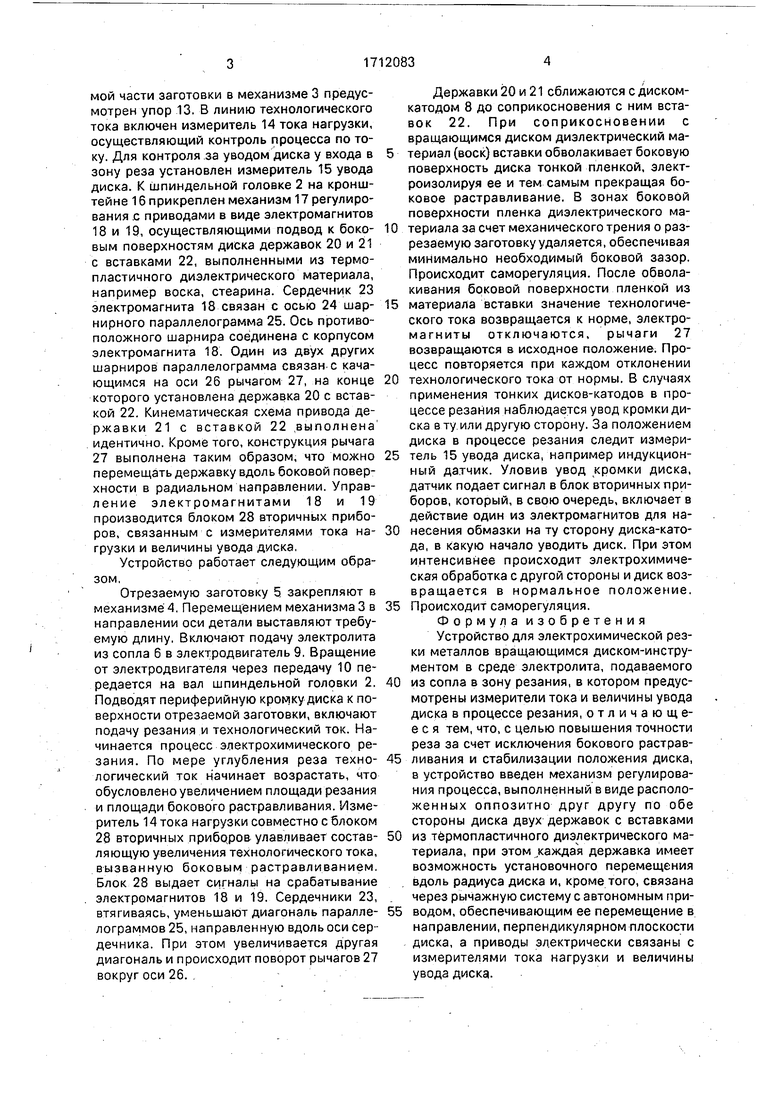

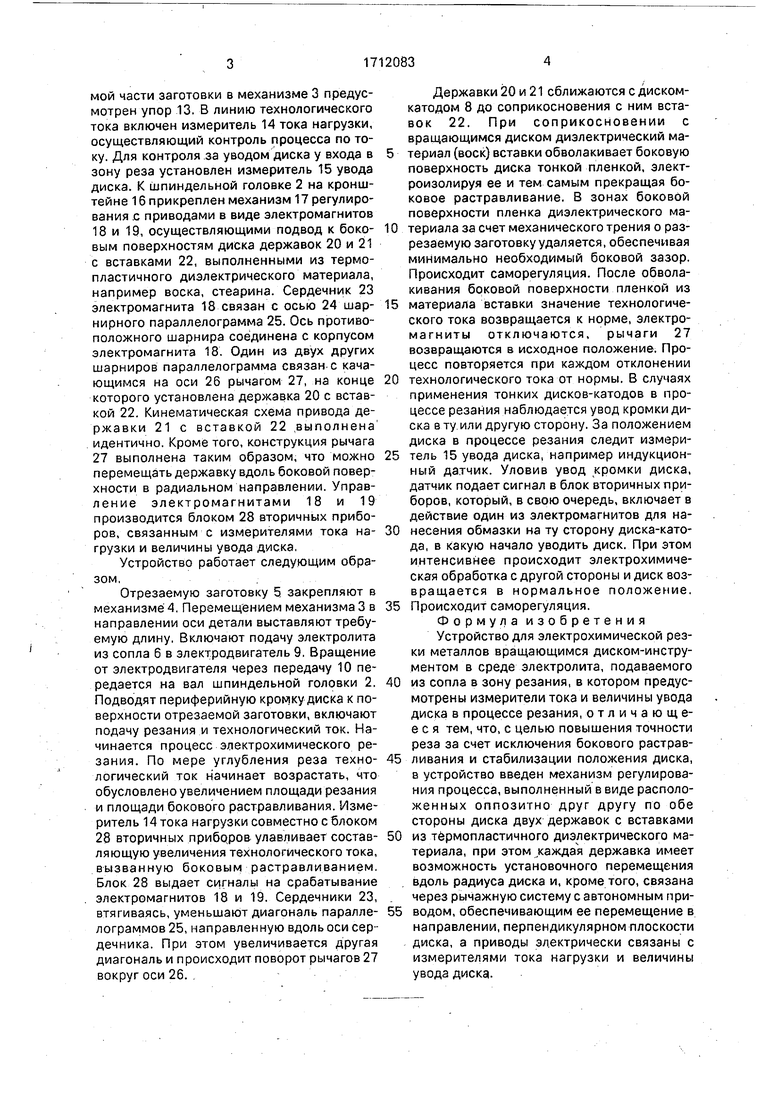

На фиг.1 представлена схема устройства; на фи1г.2 - то же, сечение через зону резания.

Устройство состоит из корпуса 1 с установленными на нем шпиндельной головкой 2, механизмом 3 координатных перемещений относительно шпиндельной головки, механизмом 4 крепления отрезаемой заготовки 5, соплом б подачи электролита в зону реза 7. На валу шпиндельной головки установлен абразивный диск-катод 8 на токопроводящей связке. Вращение на диск-катод 8 передается от электродвигателя 9 через передачу 10. На торец вала шпиндельной головки 2 с помощью щетки 11 подводят ток от минусовой клеммы источника 12 питания. Ток от плюсовой клеммы источника 12 питания подводится к детали 5 через механизм 4 крепления отрезаемой детали. Для выдерживания размера отрезаемой части заготовки в механизме 3 предусмотрен упор 13. В линию технологического тока включен измеритель 14 тока нагрузки, осуществляющий контроль процесса по току. Для контроля за уводом диска у входа в зону реза установлен измеритель 15 увода диска. К шпиндельной головке 2 на кронштейне 16 прикреплен механизм 17 регулирования .с приводами в виде электромагнитов 18 и 19, осуществляющими подвод к боковым поверхностям диска державок 20 и 21 с вставками 22, выполненными из термопластичного диэлектрического материала, например воска, стеарина. Сердечник 23 электромагнита 18 связан с осью 24 шарнирного параллелограмма 25. Ось противоположного шарнира соединена с корпусом электромагнита 18. Один из двух других шарниров параллелограмма связан с качающимся на оси 26 рычагом 27, на конце которого установлена державка 20 с вставкой 22. Кинематическая схема привода державки 21 с вставкой 22 .выполнена идентично. Кроме того, конструкция рычага

27выполнена таким образом, что можно перемещать державку вдоль боковой поверхности в радиальном направлении. Управление электромагнитами 18 и 19 производится блоком 28 вторичных приборов, связанным с измерителями тока нагрузки и величины увода диска.

Устройство работает следующим образом,

Отрезаемую заготовку 5. закрепляют в механизме 4. Перемещением механизма 3 в направлении оси детали выставляют требуемую длину, Включают подачу электролита из сопла 6 в электродвигатель 9, Вращение от электродвигателя через передачу 10 передается на вал шпиндельной головки 2. Подводят периферийную кромку диска к поверхности отрезаемой заготовки, включают подачу резания и технологический ток. Начинается процесс электрохимического резания. По мере углубления реза технологический ток начинает возрастать, что обусловлено увеличением площади резания и площади бокового растравливания. Измеритель 14 тока нагрузки совместно с блоком

28вторичных прибрров улавливает составляющую увеличения технологического тока, вызванную боковым растравливанием. Блок 28 выдает сигналы на срабатывание электромагнитов 18 и 19. Сердечники 23, втягиваясь, уменьшают диагональ параллелограммов 25, направленную вдоль оси сердечника. При этом увеличивается другая диагональ и происходит поворот рычагов 27 вокруг оси 26. .

Державки 20 и 21 сближаются с дискомкатодом 8 до соприкосновения с ним вставок 22. При соприкосновении с вращающимся диском диэлектрический материал (воск) вставки обволакивает боковую поверхность диска тонкой пленкой, электроизолируя ее и тем самым прекращая боковое растравливание. В зонах боковой поверхности пленка диэлектрического материала за счет механического трения о разрезаемую заготовку удаляется, обеспечивая минимально необходимый боковой зазор. Происходит саморегуляция. После обволакивания боковой поверхности пленкой из

материала вставки значение технологического тока возвращается к норме, электромагниты отключаются, рычаги 27 возвращаются в исходное положение. Процесс повторяется при каждом отклонении

технологического тока от нормы. В случаях применения тонких дисков-катодов в процессе резания наблюдается увод кромки диска в ту. или другую сторону. За положением диска в процессе резания следит измеритель 15 увода диска, например индукционный датчик. Уловив увод кромки диска, датчик подает сигнал в блок вторичных приборов, который, в свою очередь, включает в действие один из электромагнитов для нанесения обмазки на ту сторону диска-катода, в какую начало уводить диск. При этом интенсивнее происходит электрохимическая обработка с другой стороны и диск возвращается в нормальное положение,

Происходит саморегуляция.

Форму/ia изобретения Устройство для электрохимической резки металлов вращающимся диском-инструментом в среде электролита, подаваемого

из сопла в зону резания, в котором предусмотрены измерители тока и величины увода диска в процессе резания, отличающееся тем, что, с целью повышения точности реза за счет исключения бокового растравливания и стабилизации положения диска, в устройство введен механизм регулирования процесса, выполненный в виде расположенных оппозитно друг другу по обе стороны диска двух державок с вставками

из термопластичного диэлектрического материала, при этом каждая державка имеет возможность установочного перемещения вдоль радиуса диска и, кроме того, связана через рычажную систему с автономным приводом, обеспечивающим ее перемещение в направлении, перпендикулярном плоскости диска, а приводы электрически связаны с измерителями тока нагрузки и величины увода диска.

п

-28

-1г

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ НА УСТЬЕ ФОНТАНИРУЮЩЕЙ СКВАЖИНЫ | 2014 |

|

RU2553703C1 |

| Отрезной резец для термопластичных материалов | 1980 |

|

SU903148A1 |

| Отрезной станок | 1976 |

|

SU685450A1 |

| ИЗМЕРИТЕЛЬ СКОРОСТИ ВРАЩЕНИЯ ВАЛА (ВАРИАНТЫ) | 2007 |

|

RU2345369C1 |

| Металлорежущий станок | 1984 |

|

SU1227367A1 |

| Ножницы для резки проката | 1982 |

|

SU1082570A1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2076039C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКАРНОГО РЕЗЦА | 2005 |

|

RU2281196C1 |

| Установка для наклейки линз | 1958 |

|

SU118601A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ КОМБИНИРОВАННОЙ РЕЗКИ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2015 |

|

RU2597843C1 |

Изобретение относится к машиностроению, к электрическим методам, и предназначено для резки дисковым электродом- инструментом. Целью изобретения является повышение точности'реза за счет стабилизации положения диска и исключениябокового растравливания. Цель достигается тем, что в устройство введен механизм регулирования. По обе стороны диска 8 размещены державки 20. В каждой размещена вставка 22 из термопластичного материала (воск, стеарин). Державки связаны с автономными приводами 18,19. Приводы управляются по сигналу с промежутка, отражающему изменение тока нагрузки. Державки подаются до касания с диском и наносят на его поверхность изолирующий слой. Ток падает. Державки возвращаются в исходное положение, после чего цикл повторяется. В случае увода сверла сигнал выдает измеритель 15. К диску подается одна державка. Процесс саморегулируется. 2 ил.^^ •^Ё

| Способ резки металлов электрическими методами | 1985 |

|

SU1641539A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-15—Публикация

1988-07-18—Подача