Изобретение относится к области машиностроения и может быть использовано для резки труднообрабатываемых токопроводящих материалов комбинированным электроалмазным методом, преимущественно для точной (прецизионной) резки, где в качестве режущего инструмента применяют преимущественно алмазные отрезные круги, изготовленные по ГОСТ 10110-87.

Из исследованного уровня техники известно устройство, описанное в [1]. В качестве режущего инструмента в нем применен электроабразивный круг (диск) (далее инструмент), представляющий собой тонкий металлический диск с абразивонесущим слоем, выполненным из диэлектрического покрытия (указанный слой может быть выполнен из различных нетокопроводящих смол). Комбинированное оборудование включает в себя в целом систему подачи электролита, источник тока и т.д. В целях защиты от электрохимического растравливания боковых поверхностей канала реза используют инструмент с диэлектрическим покрытием боковых поверхностей. Толщина покрытия, как правило, превышает 0,2-0,3 мм на сторону, что увеличивает общую толщину инструмента в зоне покрытия в 1,5-2 и более раза. Это приводит к потере дефицитных материалов, хотя и позволяет в ряде случаев избежать последующих технологических операций по чистовой обработке торцов. Указанный инструмент обладает следующими недостатками:

- низкой механической прочностью соединения корпуса круга с алмазоносным слоем;

- электрически не изолированными боковыми и торцевыми поверхностями алмазоносного слоя кругов, которые электрохимически контактируют с боковыми поверхностями разрезаемого канала, это приводит к неодинаковому съему в начале и в конце обработки, что вызывает неплоскопараллельность обрабатываемых поверхностей канала реза;

- конструктивная особенность корпуса алмазного круга (из цельнометаллического материала) не позволяет локализовать процесс электрического съема до точечного и осуществлять процесс на минимальных зазорах.

Также известны углерод-кремниевые абразивные диски горячего прессования SiC EQ-SC0604, предназначенные для резки цветных металлов, таких как медь, алюминий, никель и их сплавов [2]. Недостатком таких дисков является то, что они предназначены для резки обычных металлов, а не для труднообрабатываемых токопроводящих материалов комбинированным электроалмазным методом. Также известны абразивные диски из карбида кремния [3]. Недостатком таких дисков является то, что они предназначены для шлифования, а не для резки.

Известны следующие отрезные диски: с контурным покрытием и плакированным покрытием. Диски с контурным покрытием состоят из внутренней цельнометаллической сердцевины и внешней кромки. Кромка состоит из смеси смолы или частиц металла с абразивом, которая запекается при высокой температуре и давлении для связывания с матрицей. Диски с плакированным покрытием состоят из цельнометаллической сердцевины и ободом из гальванически осажденных алмазов. Они обеспечивают агрессивную резку на образцах, содержащих полимеры и мягкие материалы, включая печатные платы, волоконные композиты и пластики. Недостатком дисков с контурным покрытием и плакированным покрытием является то, что корпусы дисков изготовлены из цельнометаллического материала, поэтому сохраняется возможность электрохимического контакта между торцевыми поверхностями корпусов с боковыми поверхностями канала реза, что не позволяет получать резы - каналы (в разрезаемом материале) с плоскопараллельными боковыми поверхностями [4].

Наиболее близким по наибольшему количеству совпадающих признаков и технической сущности к предлагаемому изобретению является «Устройство для комбинированного разрезания токопроводящих материалов» по патенту на полезную модель RU 142793 [5]. Сущность заключается в том, что описано устройство для комбинированного разрезания токопроводящих материалов, содержащее сборный электроабразивный электрод-инструмент, выполненный с возможностью вращения и перемещения в направлении разрезаемой заготовки под прямым углом, который состоит из эксцентрично расположенных дисков с нанесенным на его боковые и торцевые поверхности алмазным покрытием, средства для подачи электролита в зону резания, источника технологического тока, отличающееся тем, что на боковые и торцевые поверхности дисков сборного электрода-инструмента дополнительно нанесен электроизолирующий материал, толщина которого уменьшается от периферии к центру.

Недостатком данного электрод-инструмента является то, что корпусы отрезных кругов с алмазоносным слоем изготовлены из цельного тонколистового материала, поэтому сохраняется возможность электрохимического контакта между торцевыми поверхностями корпусов с боковыми поверхностями канала реза, что не позволяет получать резы - каналы (в разрезаемом материале) с плоскопараллельными боковыми поверхностями.

Сущность заявленного технического решения заключается в том, что электрод-инструмент для комбинированной резки токопроводящих материалов, выполненный с возможностью вращения и перемещения в направлении разрезаемой заготовки под прямым углом, отличающийся тем, что он выполнен в виде круга и изготовлен из токопроводящих композитов углеродного волокна, расположенных радиально от центра круга и размещаемых между диэлектрическими кремнийорганическими слоями, при этом торцевая поверхность с частью боковых поверхностей круга покрыты алмазоносным слоем.

Решаемой задачей предлагаемого изобретения является повышение качества обрабатываемых поверхностей канала реза путем исключения неравномерного съема металла с боковых поверхностей реза, повышение производительности реза.

Решаемая задача в электрод-инструменте для комбинированной резки токопроводящих материалов, выполненной с возможностью вращения и перемещения в направлении разрезаемой заготовки под прямым углом, достигается тем, что электрод-инструмент изготовлен из композитов углеродного волокна, размещенных в кремнийорганическом слое, при этом волокна размещены в радиальном направлении указанного электрод-инструмента, а торцевая и часть боковых поверхностей покрыты алмазоносным слоем.

Ширина алмазоносного слоя внешних боковых поверхностей электрод-инструмента составляет от 0,1R до 0,2R, где под обозначением R подразумевается радиус электрода-инструмента, в соответствии с ГОСТ 10110-87, при этом необходимо обратить внимание на то, что ширина алмазоносного слоя в ГОСТ 10110-87 обозначена символом «X».

Техническим результатом, который обеспечивает заявленное техническое решение, является то, что:

- повышение качества обработанных поверхностей достигается путем исключения растравливания боковых поверхностей канала реза за счет исключения электроэррозионных и электрохимических процессов съема металла с боковых поверхностей;

- повышение износостойкости электрод-инструмента осуществляется за счет высокой адгезионной прочности состава кремнийорганического слоя к алмазным гранулам.

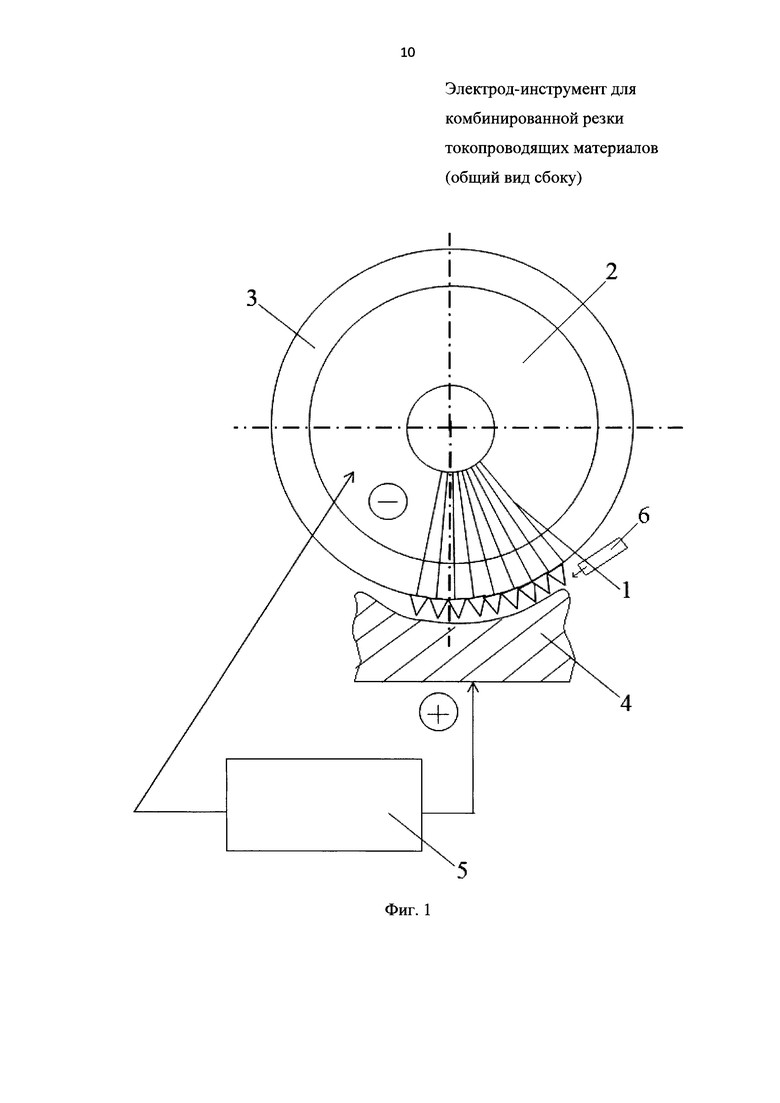

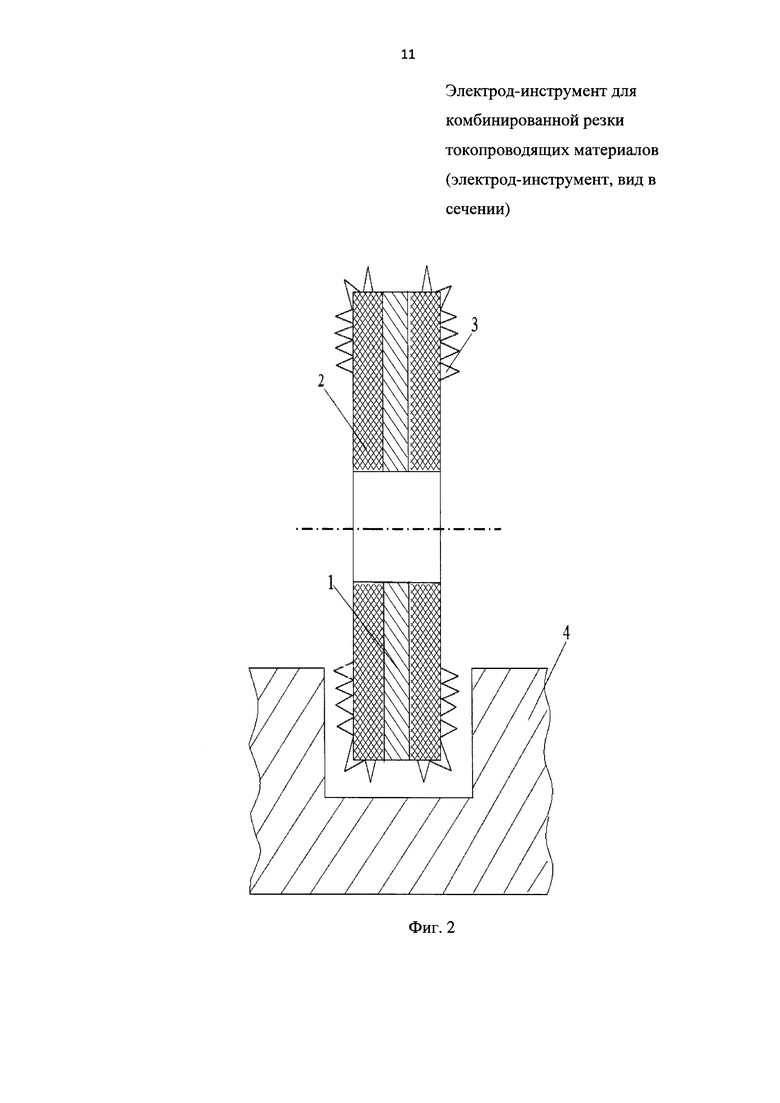

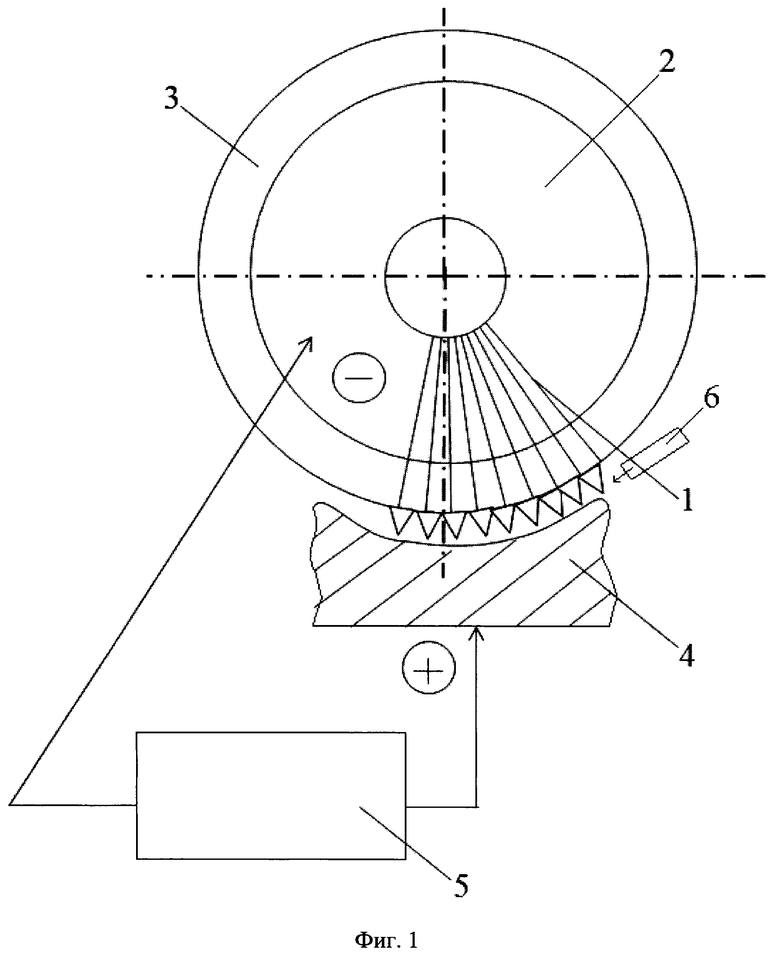

Для пояснения сущности изобретения рассмотрим фиг. 1 и 2.

Предлагаемый электрод-инструмент для комбинированной резки токопроводящих материалов выполнен из токопроводящих композитов углеродных волокон 1, расположенных радиально к центру круга, боковые поверхности электрода-инструмента покрыты отвержденным диэлектрическим кремнийорганическим слоем 2 и алмазоносным слоем 3 (толщина алмазоносного слоя от 0,1R до 0,2R). Электрод-инструмент соединен с отрицательным, а заготовка 4 - с положительным полюсом источника питания 5.

Электрод-инструмент (круг) изготавливают следующим образом. На пресс-форму посыпают алмазоносный слой 3, заливают его слоем кремнийорганического клея 2, на кремнийорганический слой 2 в радиальном направлении от центра круга накладывают композиты углеродного волокна 1 так, чтобы они выходили за края пресс-формы для обеспечения токопровода, сверху заливают второй слой кремнийорганического клея 2 и на него посыпают алмазоносный слой 3. Далее производят термическую обработку и получают готовый электрод-инструмент. При этом накладывание композитов углеродного волокна 1 производят так, чтобы их концы располагались радиально, в направлении от центра к периферии, или наоборот, с возможностью обеспечения не только электропроводности, но и максимальной устойчивости (прочности) круга к разрыву.

Значения 0,1R до 0,2R взяты из стандарта ГОСТ 10110-87. 0,1R до 0,2R - это ширина алмазоносного слоя 3 по периферии круга диаметром (D) от 50 до 100 мм. Ширина алмазоносного слоя 3 соответствует стандарту ГОСТ 10110-87.

Электрод-инструмент работает следующим образом. В зазор между электрод-инструментом и заготовкой 4 подают электролит 6, например, 10% NaNO3. К обрабатываемой заготовке 4 и вращающемуся электрод-инструменту 1 подают напряжение от источника питания 5. При вращении электрод-инструмента и подаче его на врезание в заготовку 4 обработка осуществляется как вследствие механического резания заготовки 4, так и вследствие электрохимического растворения материала заготовки 4 и электроэрозинного разрушения. При этом одновременное воздействие вращения электрод-инструмента, подача электролита 6, совмещенная с подачей электрического тока, способствуют не только интенсивному удалению продуктов обработки из зоны реза, но и создают условия для возникновения процесса интенсивной кавитации. Качество реза возрастает за счет исключения растворения металла на боковых поверхностях канала реза, а производительность процесса интенсифицируется за счет совместного воздействия на заготовку 4 приведенных выше процессов, а именно воздействия механического резания, электрохимического растворения материала заготовки, электроэрозионного съема металла, кавитационного разрушения и удаления продуктов обработки.

Боковые поверхности канала реза в основном формируются механической обработкой алмазоносным слоем 3.

Вследствие наличия в составе электрод-инструмента токопроводящих композитов углеродного волокна 1, расположенных в середине между диэлектрическими кремнийорганическими слоями 2 и алмазоносным слоем 3, обеспечивается обработка на более мягких режимах (на микротоках). Основной съем материала заготовки 4 происходит в направлении подачи электрод-инструмента, без заметного съема с боковых поверхностей канала реза.

Неплоскопараллельность боковых поверхностей канала реза находится в пределах допуска 0,01 мм. Шероховатость обработанных поверхностей находится в диапазоне Ra=0,03-0,05 мм. В случае выхода значения Ra за указанный диапазон меняется режим обработки. Если значение Ra больше указанного диапазона, скорость резания уменьшают, если Ra меньше указанного диапазона, скорость резания увеличивают. Алмазные гранулы не высыпаются из электрод-инструмента, так как прочность соединения алмазоносного слоя обеспечивается за счет высокой адгезионной прочности алмазоносных гранул к составу кремнийорганического слоя, в котором они (алмазоносные гранулы) подвергаются отверждению.

По сравнению с прототипом по технико-экономическим показателям применение предлагаемого электрод-инструмента для комбинированной резки токопроводящих материалов позволяет повысить качество обрабатываемой поверхности на 30%, повысить производительность обработки и снизить трудоемкость на 90%.

Технический результат достигается за счет использования заявленной совокупности признаков электрод-инструмента.

Применение заявленной совокупности признаков обеспечивает исключение дополнительных затрат на выравнивание боковых поверхностей канала реза. Плоскопараллельные боковые поверхности канала реза получают с помощью применения в устройстве для комбинированной резки электрод-инструмента, изготовленного из токопроводящих композитов углеродного волокна, размещенных в диэлектрический кремнийорганический слой, покрытый алмазоносным слоем.

Заявленное техническое решение соответствует критерию «новизна», предъявляемому к изобретениям, т.к. заявленная совокупность признаков, обеспечивающая реализацию полученных технических результатов, не выявлена из исследованного уровня техники.

Заявленное техническое решение соответствует критерию «изобретательский уровень», предъявляемому к изобретениям, т.к. не является очевидным для специалиста.

Заявленное техническое решение соответствует критерию «промышленная применимость», т.к. изготавливается на стандартном оборудовании из доступных материалов, с применением известных инструментов.

ИСПОЛЬЗОВАННЫЕ ИСТОЧНИКИ

1. Хафизов И.И. Малоотходное чистовое разделение дефицитных материалов комбинированным методом // И.И. Хафизов, А.Р. Закирова, З.Б. Садыков. - Казань: Изд-во Казан. гос. техн. ун-та, 2014. - 136 с.

2. http://www.est-nano.ru/catalog/product/l018 - ЭСТ-Нано официальный представителем на Российском рынке оборудования зарубежных фирм.

3. http://cn.shopotam.ru/taobao/14334032639-item.html - сайт Shopotam.

4. http://www.allied-russia.ru/otreznye-stanki/raskhodnye-materialy-oz - сайт компании Allied, которая производит широкий спектр высококачественного оборудования для пробоподготовки: резки, полировки, шлифовки, фрезеровки и очистки, а также сопутствующие расходные материалы.

5. Патент на полезную модель RU №142793.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ КОМБИНИРОВАННОЙ РЕЗКИ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2017 |

|

RU2637868C1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ КОМБИНИРОВАННОЙ РЕЗКИ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2018 |

|

RU2680792C1 |

| АБРАЗИВНЫЙ ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2008189C1 |

| ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2042496C1 |

| СПОСОБ КОМБИНИРОВАННОГО РАЗДЕЛЕНИЯ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2333820C1 |

| ОТРЕЗНОЙ АБРАЗИВНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2041053C1 |

| АБРАЗИВНЫЙ КРУГ | 1993 |

|

RU2053108C1 |

| Устройство для комбинированной обработки | 1986 |

|

SU1328096A1 |

| СПОСОБ РЕЗКИ КРЕМНИЕВОГО СЛИТКА НА ПЛАСТИНЫ | 2010 |

|

RU2431564C1 |

| Устройство для электроабразивной резки | 1986 |

|

SU1404221A1 |

Изобретение относится к области машиностроения и может быть использовано для резки труднообрабатываемых токопроводящих материалов комбинированным электроалмазным методом. Электрод-инструмент выполнен в виде круга с возможностью вращения и перемещения в направлении разрезаемой заготовки под прямым углом, при этом он изготовлен из токопроводящих композитов углеродного волокна, расположенных радиально от центра круга и размещаемых между диэлектрическими кремнийорганическими слоями, а торцевая поверхность с частью боковых поверхностей круга покрыта алмазоносным слоем. Изобретение обеспечивает повышение качества обрабатываемых поверхностей канала реза за счет исключения неравномерного съема металла с боковых поверхностей реза, а также повышение производительности реза. 2 ил.

Электрод-инструмент для комбинированной резки токопроводящих материалов, выполненный с возможностью вращения и перемещения в направлении разрезаемой заготовки под прямым углом, отличающийся тем, что он выполнен в виде круга и изготовлен из токопроводящих композитов углеродного волокна, расположенных радиально от центра круга и размещаемых между диэлектрическими кремнийорганическими слоями, при этом торцевая поверхность с частью боковых поверхностей круга покрыта алмазоносным слоем.

| Рычажный прибор для измерения осадок при испытании грунта | 1961 |

|

SU142793A1 |

| Устройство для эмалирования вертикальных поверхностей изделий внутри печи | 1961 |

|

SU145108A1 |

| Алмазный круг для электроалмазного шлифования | 1988 |

|

SU1593806A1 |

| Инструмент для абразивно-электрохимического шлифования | 1985 |

|

SU1301600A1 |

| US 4795874 A, 03.01.1989. | |||

Авторы

Даты

2016-09-20—Публикация

2015-03-30—Подача