Изобретение относится к сварке и касается составов флюсов Для механизированной многопроходной сварки, в том числе сварки кольцевых швов труб и патрубков диаметром от 100 мм и выше, с располй ёнием швов как на горизонтальной, так И на вертикальной поверхности.

Целью изобретения является повыше-, ние производительности процесса многопроходной сварки кольцевых швов изделий диаметром 100-150 мм за счет увеличение температурного интервала кристаллизации шлака и уменьшения времени до его отделения.

Флюс благодаря указанному содержанию компонентов и соблюдению установ ленного соотношения обладает широким

температурным интервалом кристаллизации (1200-1450°С), что способствует посте- пенному возрастанию сил сцепления на межфазной границе шлак - металл и позволяет осуществлять удаление шлаковой корки в высокотемпературной части шва до момента ее окончательной кристаллизации, что и обеспечивает повышение производительности процесса многопроходной сварки кольцевых швов изделий диаметром 100-150 мм.

При значении установленного соотношения между СаО, СаР2, МдО и МдРа более -0,7 повышается скорость кристаллизации шлака с соответствующим увеличением сил адгезии, что затрудняет удаление шлака в высокотемпературной области шва. При

значениях этого соотношения менее 0,4 структура шлака приобретает камневидное строение, нарушается формирование поверхности шва.

При содержании оксида кальция менее 5% чрезмерно повышается плотность шлака, что затрудняет удаление газов из зоны сварки и отрицательно сказывается на формировании поверхности шва.

При повышении содержания оксида кальция более 9% увеличивается концентрация двухкальциевого силиката, что повышает скорость кристаллизации и увеличивает адгезию (сцепление) поверхностных слоев металла и шлака.

При снижении содержания оксида магния ниже 18% и фторида магния ниже 1% суммарное количество ионов магния в шлаковом расплаве становится недост-аточным, в результате чего образующаяся шлаковая корка не обладает необходимой прочностью для ее механического удаления в высокотемпературной области шва. При содержании оксида магния выше 22% и фторида магния выше 4% снижается вязкость шлака при температуре выше 1500°С, что делает его чрезмерно жидкотекучим и неспособным удерживать жидкую сварочную ванну мег-.та от стёкания при сварке на вертикаль |0й плоскости.

Снижение содержания фторида кальция ниже 6% отрицательно сказывается на стойкости против порообразования.

При повышении содержания фторида кальция более 12% уменьшается температурный интервал кристаллизации шлака, что уменьшает высокотемпературную область отделимости шлака, затрудняя непрерывное ведение процесса сварки

Снижение содержания диоксида кремния или оксида алюминия ниже 33 и 15% срответственно ухудшает формирующую способность шлака и делает его нетехнологичнЫм при сварке в разделку. Повышение содержания оксида кремния более 37% и оксида алюминия более 21 % вызывает рост содержания окисных включений в металле шва, что отрицательно сказывается на пластических свойствах сварного соединения.

Изменение установленных пределов оксида марганца и фторида натрия нарушает характер протекания металлургических реакций в сварочной ванне, что снижает механические свойства металла швов.

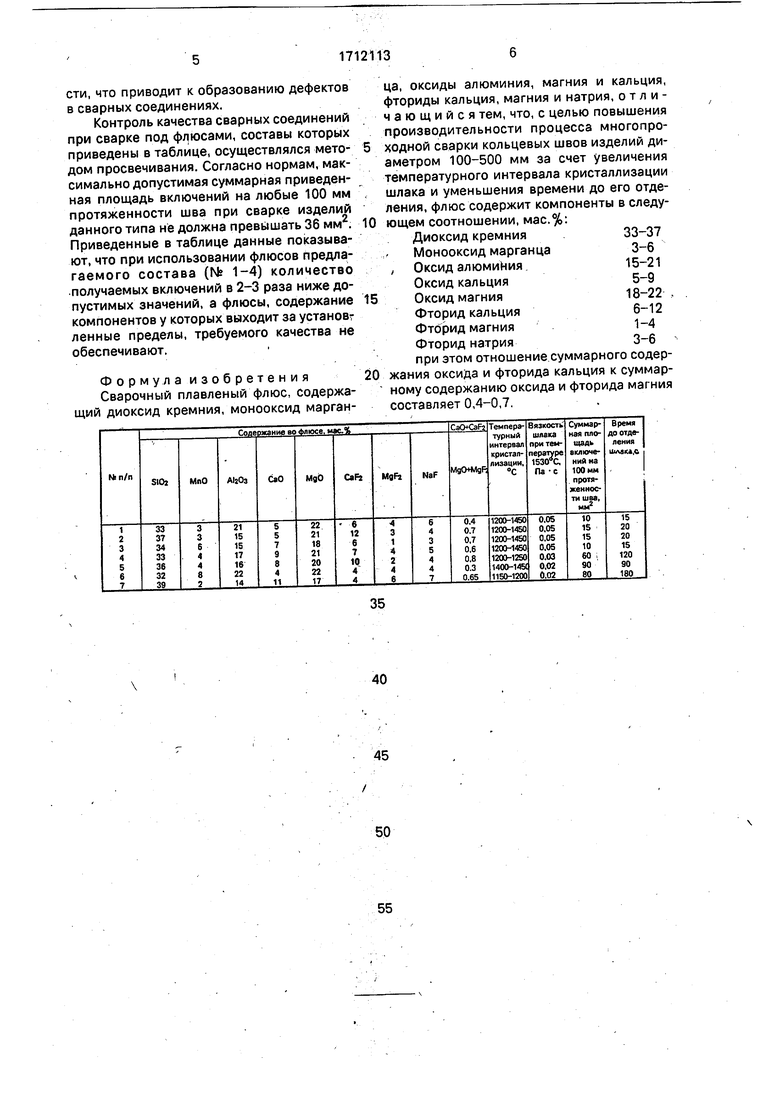

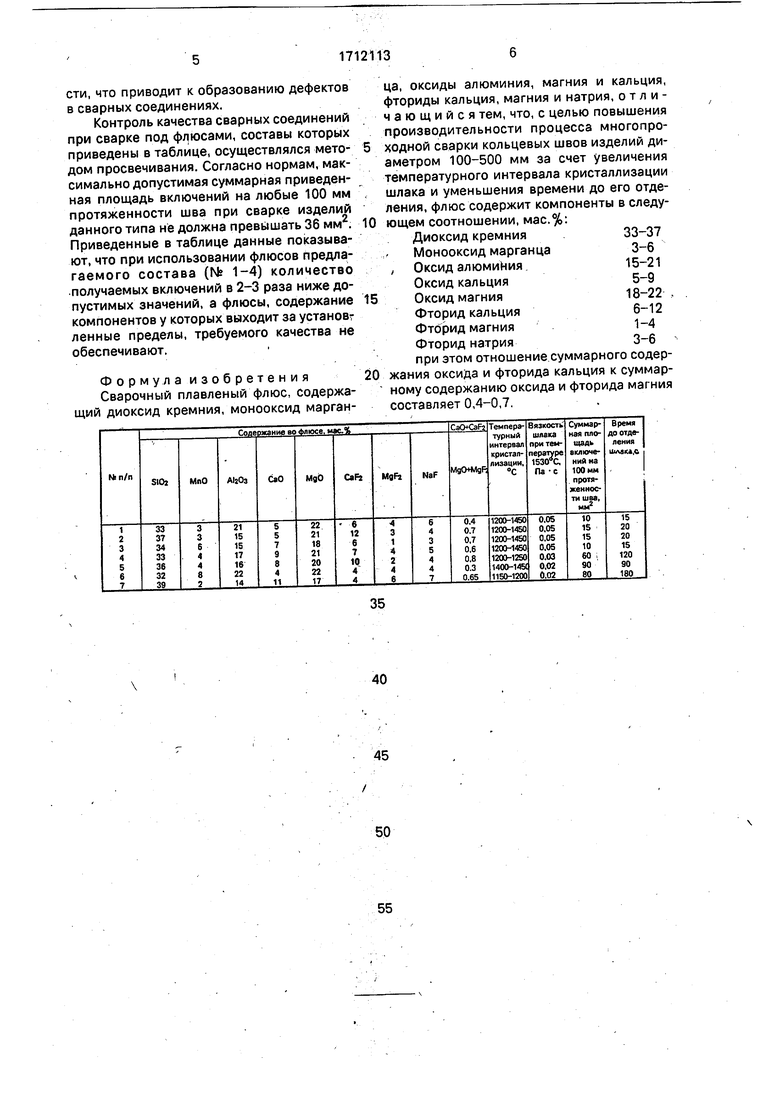

Для проверки сварочно-техцологических возможностей предлагаемого состава флюса были изготовлены флюсы, составы которых приведены в таблице.

Указанные флю.сы были использованы для сварки макетов патрубков диаметром

100 мм из стали 22К. Полученные при этом сварные соединения были подвергнуты контролю просвечиванием, результаты которого приведены в таблице.

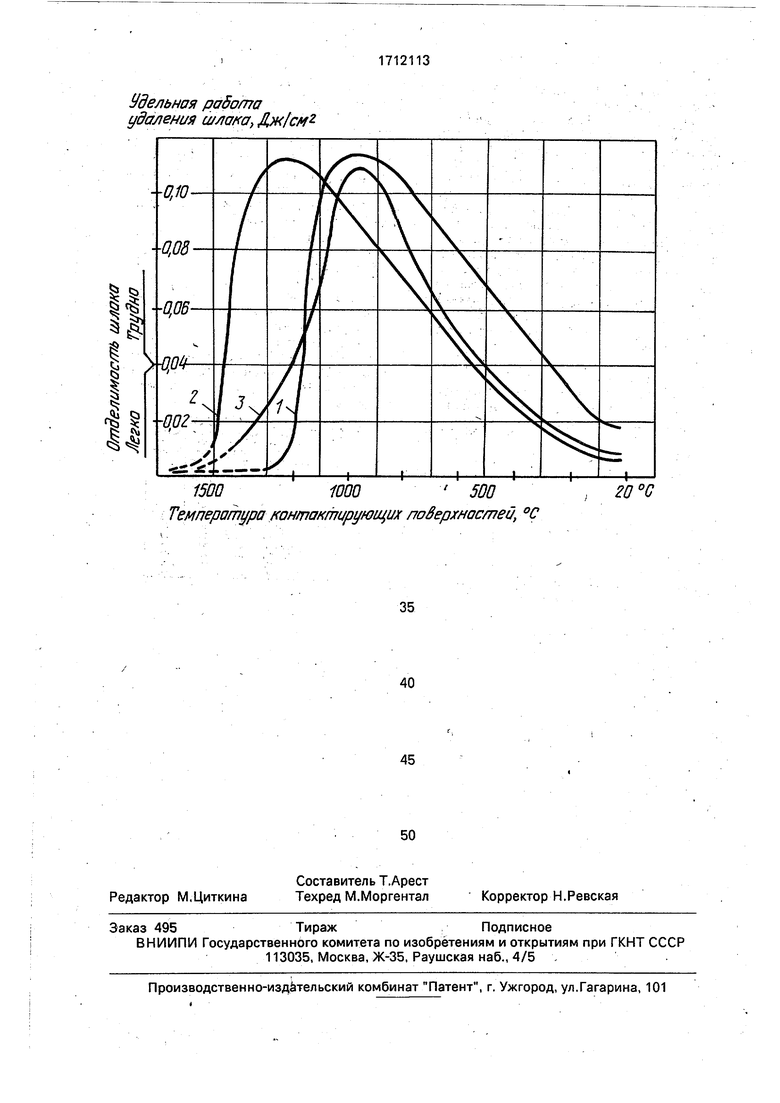

5На высокотемпературном вибрационном вискозиметре определяли вязкость флюсов в диапазоне температур 10001700°С, по результатам которой устанавливали температурный интервал кристаллизации. При этом определяли работу удаления шлака в зависимости от температуры контактирующей поверхности шлак - металл. Полученные зависимости для предлагаемого (3) и известного (i,2) флюсов

5 приведены на чертеже.

В процессе сварки определялось время от момента прохождения сварочной дуги до начала отделения шлаковой корки. Для реализации непрерывного процесса многопроходной сварки изделий диаметром 100-150 мм это время не должно превышать 30 с. т.к. в противном случае требуется остановка процесса для охлаждения изделия.

Как показали проведенные исследования, сварочные флюсы Ns 1-4, соответствующие предлагаемому составу, за счет увеличенного (250°С) температурного интервала кристаллизации и связанного с этим постепенного нарастания сил сцепления шлака с поверхностью металла шва обеспечивают условия для легкого удаления шлаковой корки через 15-20 с после сварки в высокотемпературной области (см. чертеж, зависимость 3). Флюсы МгМг 5-7, содержание компонентов у которых выходит за установленные пределы, имеют узкий (50°С) температурный интервал кристаллизации, что не позволяет удалять шлаковую корку в высокотемпературной области из-за быстрого нарастания сил сцепления шлака с поверхностью металла шва.

Отделение шлаковой корки этих флюсов становится возможным только через 80-180 с после прохождения дуги, поэтому их нельзя

5 использовать при многопроходной сварке кольцевых швов изделий диаметром100500 мм.

Проведенные исследования показали, что вторым необходимым условием для реализации процесса сварки на вертикальной поверхности и изделий малого диаметра является определенная (не менее 0,04 Па-с) вязкость шлака при 1530°С - температуре кристаллизации свариваемой стали. Флюсы

5 № 5-7, составы которых выходят за установленные пределы, не обеспечивают требуемых значений вязкости при указанной температуре и не способны удерживать жидкую сварочную ванну металла от стекания при сварке на вертикальной поверхности, что приводит к образованию дефектов в сварных соединениях.

Контроль качества сварных соединений при сварке под флюсами, составы которых приведены в таблице, осуществлялся методом просвечивания. Согласно нормам, максимально допустимая суммарная приведенная площадь включений на любые 100 мм протяженности шва при сварке изделий данного типа не должна превышать 36 мм. Приведенные в таблице данные показывают, что при использовании флюсов предлагаемого состава (№ 1-4) количество получаемых включений в 2-3 раза ниже допустимых значений, а флюсы, содержание компонентов у которых выходит за установленные пределы, требуемого качества не обеспечивают.

Формул а изобретения Сварочный плавленый флюс, Содержащий диоксид кремния, монооксид марганца, оксиды алюминия, магния и кальция, фториды кальция, магния и натрия, отличающийся тем, что, с целью повышения производительности процесса многопроходной сварки кольцевых швов изделий диаметром 100-500 мм за счет увеличения емпературного интервала кристаллизации шлака и уменьшения времени до его отделения, флюс содержит компоненты в следующем соотношении, мае.%:

Диоксид кремния33-37

Монооксид марганца3-6

, Оксид алюминия15-21

Оксид кальция5-9

Оксид магния18-22 Фторид кальция6-12

Фторид магния1-4

Фторид натрия3-6

при этом отношение суммарного содержания оксида и фторида кальция к суммарному содержанию оксида и фторида магния составляет 0,4-0,7.

Удельная работа удаления , Л к/cff2

1500то 500

Температура контактирующих поверхнастей, °С

20° С

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для сварки углеродистых и низколегированных сталей | 1990 |

|

SU1759229A3 |

| Флюс для автоматической высокоскоростной сварки сталей | 1983 |

|

SU1130446A1 |

| Плавленый флюс для механизированной сварки | 1990 |

|

SU1756080A1 |

| ФЛЮС ДЛЯ СВАРКИ И НАПЛАВКИ | 1994 |

|

RU2074800C1 |

| СВАРОЧНЫЙ ФЛЮС | 1995 |

|

RU2080227C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ | 2012 |

|

RU2493945C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ | 2003 |

|

RU2240907C1 |

| Керамический флюс для сварки деталей | 1990 |

|

SU1726183A1 |

| Керамический флюс для механизированной сварки высокопрочных сталей | 1990 |

|

SU1692794A1 |

| Флюс для электродуговой сварки и наплавки | 1989 |

|

SU1606297A1 |

Изобретение относится к сварке и касается составов плавленых флюсов для механизированной многопроходной сварки. Цель изобретения - повышение производительности процесса многопроходной сварки кольцевых швов изделий диаметром 100-500 мм. Содержание компонентов флюса и соотношение между ними обеспечивает интервал кристаллизации шлака в интервале температур 1200-1450°С, что позволяет удалить шла1<овую корку до момента окончательной кристаллизации шва^ Вязкость шлака не менее 0,04 Па • с при температуре кристаллизации стали обеспечивает необходимое удерживание сварочной ванны от стекания. Флюс содержит, мае.%: диоксид кремния 33-37; монооксид марганца 3-6; оксид алюминия 15-21; оксид кальция 5-9; оксид магния 18-22; фторид кальция 6-12; фторид магния 1-4; фторид натрия 3-6. 1 табл., 1 ил.(Л

| Плавленый флюс | 1977 |

|

SU733933A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ; | |||

Авторы

Даты

1992-02-15—Публикация

1988-05-23—Подача