Изобретение относится к сварке, а именно к составу флюсов для механизированной сварки низколегированных высокопрочных сталей, в том числе для сварки сталей, используемых при производстве реакторов для переработки нефтепродуктов.

Основными задачами при сварке оборудования указанного типа являются следующие: обеспечение высокой водородной

проницаемости металла шва, способствующей диффузии водорода при высоких температурах эксплуатации, что предотвращает локализацию его в областях металла, подверженных максимальным растягивающим напряжениям; обеспечение высоких пластических свойств металла шва за счет формирования мелкозернистой структуры наплавленного металла повышенной чистоты; обеспечение высоких сварочно-техноло- гических свойств с возможностью сварки в узкие разделки сварочных кромок.

Известен флюс, содержащий мас.%: Магнезит обожженный 25-35 Волластонит12-24

Ильменитовый концентрат4-12Силикомарганец12-24 Плавиковый шпат 6-10 Ферромарганец 0,4-2,3 Силикальций 0,1-1,3 Алюминиевый порошок 0,1-0,8 Электрокорунд 15-25 Указанный флюс при сварке низколегированной проволокой типа Св-08ГА или Св- 10Г2 обеспечивает в металле шва содержание кремния 0,4-0,5% и кислорода 0,04-0,05%. Содержание алюминия при этом составляет не более 0,025%. Указанная композиция обеспечивает высокие значения ударной вязкости металла шва, в том числе и при отрицательных температурах.

Получаемый прирост кремния 0,4-0,5 % отрицательно сказывается на пластичности и ударной вязкости наплавленного металла. Уменьшение прироста кремния за счет снижения содержания силикокальция вызывает возрастание содержания кислорода до значений более 0,05 %, а повышение рас- кисленности за счет увеличения количества алюминиевого порошка вызывает возрастание содержания алюминия в металле более 0,025 %, что крайне отрицательно влияет на ударную вязкость металла швов.

Наиболее близким к предлагаемому является, флюс, содержащий, мас.%: Волластонит12-36

Магнезит0,1-20

Глинозем2,5-16,5

Корунд0,1-14

Оксид хрома0,1-5

Лигатура0,5-15

Плавиковый шпатОстальное

При этом соотношение компонентов удовлетворяет следующим условиям:

Г+К (0,7-1,25)(24-0,5В); Г (0,76-1,5) (15-0,34 В),

где Г - содержание глинозема, мас.%; К- содержание корунда, В - содержание волластонита, мас.%, а лигатура содержит компоненты в следующем соотношении, мас.%:

Алюминиевый порошок 1-15 Марганец металлический2-20

Магниевый порошок 3-30 РЗМ или оксиды РЗМ 5-45 Хром металлический 43-57 Указанный флюс, предназначенный

для сварки коррозионно-стойких сталей, обладает удовлетворительными сварочно- технологическими свойствами при сварке в стандартные (широкие) разделки, однако не обеспечивает комплекса требований,

позволяющих осуществлять процесс сварки в узкую разделку за счет недостаточного содержания комплексообразующих компонентов, так как значение его интервала нормального формирования, определяющего вероятность образования пристеночных дефектов при сварке в разделку, составляет 40 мм, что значительно ниже критического значения ИНФ (величина интервала нормального позиционирования связана с интервалом нормального формирования зависимостью ИНП tg-ИНФ), составляющего для стандартного оборудования 70 мм.

Кроме того, указанный флюс не обеспечивает требуемых значений водородной проницаемости металла шва при использовании проволоки типа Св-10ХМФТУ, поскольку не позволяет получить при сварке оптимальное содержание элементов, влияющих на водородную проницаемость.

Так, при использовании указанного флюса значение водородной проницаемости в наплавленном металле составляет (0,8- 1,0) 10 5мл/см2-с, тогда как его значение в условиях работы реактора гидрокре- гинга нефтепродуктов должно составлять не менее 1, мл/см2-с.

Указанный флюс также не позволяет получить требуемых пластических свойств

наплавленного металла вследствие того, что раздельное введение алюминия и магния, а также применение любого другого вида магнезита, кроме обожженного, не обеспечивает низкого содержания кислорода в

наплавленном металле.

Целью изобретения является создание керамического флюса, при использовании которого обеспечивается высокая водородная проницаемость наплавленного металла, препятствующая водородному охрупчиванию, высокие пластические свойства металла шва, возможность сварки в узкую разделку кромок за счет повышения комплекса сварочно-технологических свойств.

Поставленная цель достигается тем, что в сварочном керамическом флюсе, содержащем магнезит, корунд, плавиковый шпат, оксиды РЗМ, алюминий, магний, хром металлический, марганец,волластонит, дополнительно введены ферромолибден и концентрат цирконовый, алюминий и магний введены в виде алюмомагниевого порошка, марганец - в виде ферромарганца, а магне- зит - в виде порошка магнезитового обожженного при следующем соотношении компонентов флюса, мас.%: Порошок магнезитовый обожженный20-32

Корунд13-24

Плавиковый шпат8-14

Волластонит11-19

Концентрат цирконозый5-15

Алкэмомагниевый порошок0.5-2,5 Хром металлический 0,3-5,5 Ферромолибден 0,1-5,0 Ферромарганец 0,1-5,0 Оксиды РЗМ 5,0-15,0 Предлагаемый флюс обеспечивает высокую водородную проницаемость, пластичность металла шва и повышение сварочно-технологические свойства флю- са.

В качестве раскислителя использованы алюминий и магний в виде алюмомагниевого порошка, обеспечивающего по сравнению с их раздельным введением более равномерное их распределение в наплавленном металле и меньшие потери на окисление. Алюмомагниевый порошок снижает содержание кислорода в наплавленном металле до 0,03 %, обеспечивая при этом оп- тимальное содержание алюминия 0,01-0,025 %.

При введении алюмомагниевого порошка во флюс меньше 0,5 % раскисляющего воздействия его недостаточно и содержание кислорода в шве составляет 0,04-0,05 %. При введении же его больше 2,5 % содержание алюминия в шве превышает оптимальное значение 0,025 %, что также отрицательно влияет на ударную вяз- кость.

Повышение водородной проницаемости с целью предотвращения водородного охрупчивания обеспечивается за счет введения во флюс ферромолибдена, хрома ме- таллического и окислов редкоземельных металлов в указанных пределах.

Введение во флюс ферромолибдена и хрома металлического в количествах, меньших указанных нижних пределов, не влияет существенно на изменение водородной проницаемости. Кроме того, при содержании Fe - Mo и Сг ниже указанных значений проявляется отрицательное влияние содержащихся в сварочной проволоке титана и

ванадия на стойкость сварных соединений против образования трещин в процессе отпуска.

Превышение верхних пределов, указанных для этих компонентов, приводит к существенным изменениям химического состава металла шва по сравнению с оптимальным, что приводит к снижению пластичности наплавленного металла.

Оксиды редкоземельных металлов вводятся во флюс с целью повышения водородной проницаемости металла шва. Установлено влияние РЗМ, содержащихся в наплавленном металле, на его водородную проницаемость. В исследованном диапазоне (от 0 до 20% оксидов РЗМ во флюсе) наблюдается прямая зависимость водородной проницаемости наплавленного металла от содержания оксидов РЗМ во флюсе.

Кроме того, будучи компонентом шлаковой системы оксиды РЗМ влияют на вязкость, поверхностное натяжение шлака, межфазовое натяжение на границе шлак- металл и улучшают сварочно-технологические свойства флюса, увеличивая интервал нормального формирования.

Содержание оксидов РЗМ во флюсе меньше 5 % недостаточно для повышения сварочно-технологических свойств, введение их в количестве, большем 15 %, приводит к образованию кристаллизационных трещин.

Ферромарганец вводится для легирования металла шва с целью обеспечения требуемого химсостава наплавленного металла и его механических свойств.

Введение магнезита в виде обожженного магнезитового порошка в указанных пределах способствует улучшению формирующих и сварочно-технологических свойств флюса вследствие повышения вязкости и температуры плавления жидкого шлака и уменьшает газовыделение и окислительный потенциал атмосферы сварочной дуги по сравнению с введением необожженного магнезита в виде МдСОз.

Введение во флюс необожженного магнезита приводит к протеканию в сварочной дуге реакций МдСОз - МдО+ C02t, и содержание 2С02- 2СО+ ОаТ кислорода в наплавленном металле, в этом случае превышает 0,03%, что недопустимо; так как снижает пластические свойства наплавленного металла.

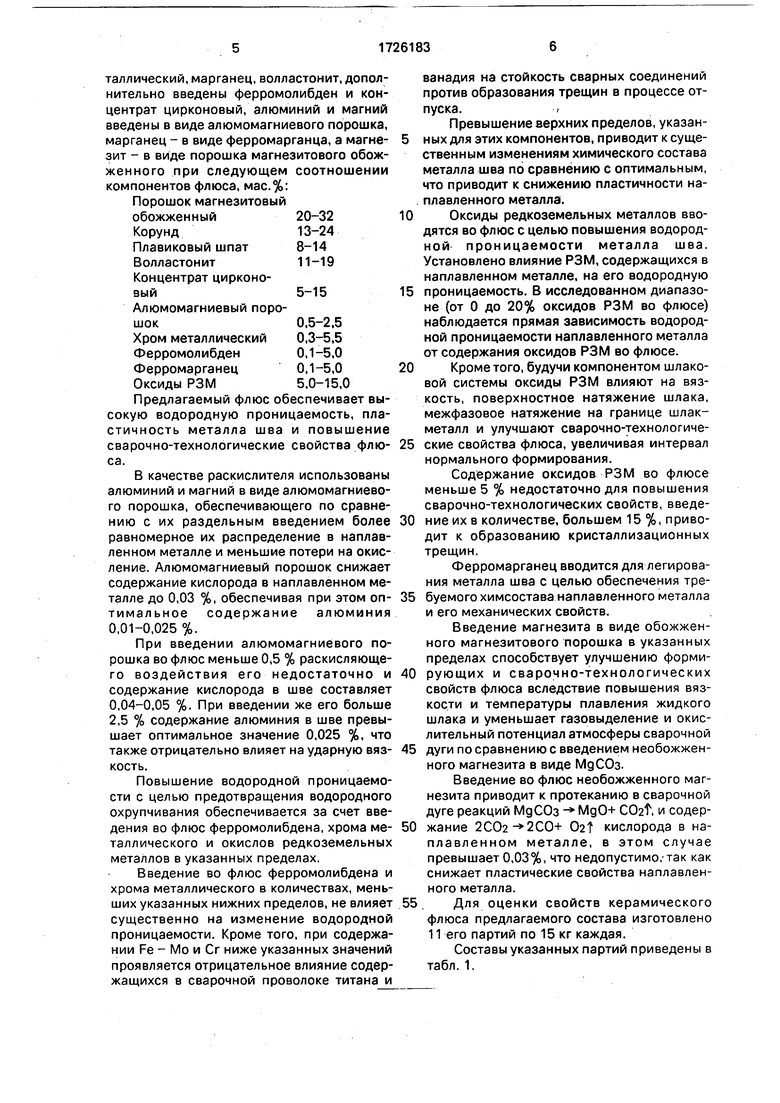

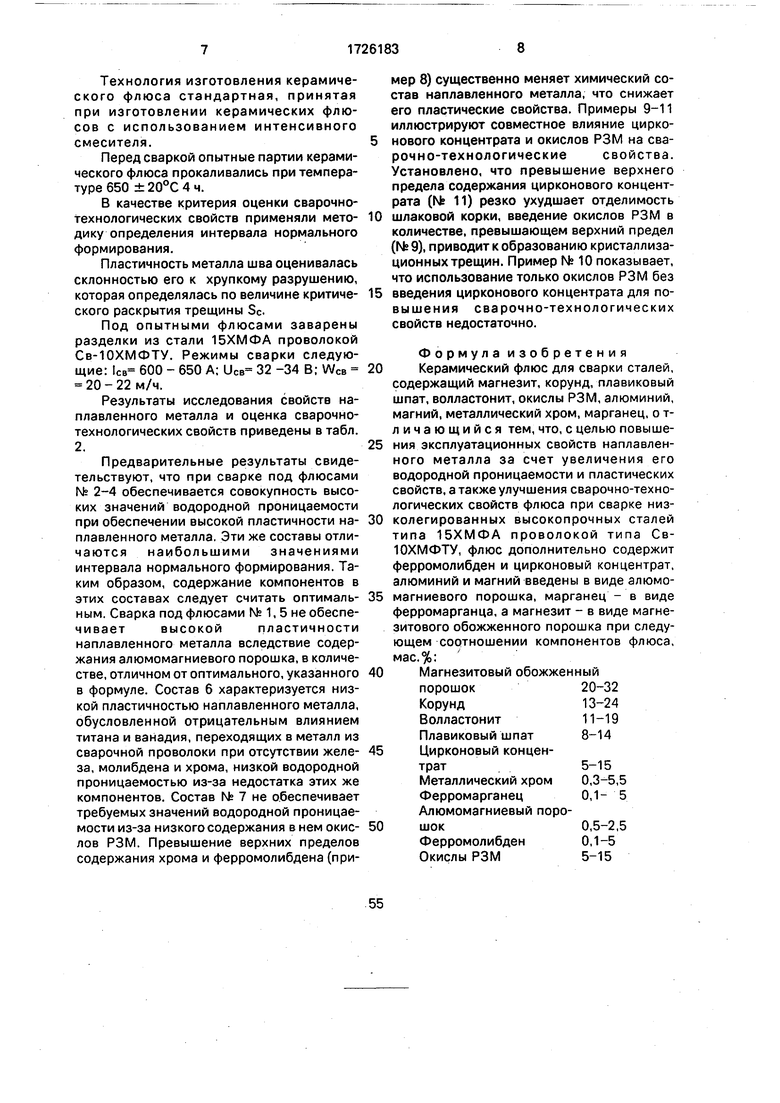

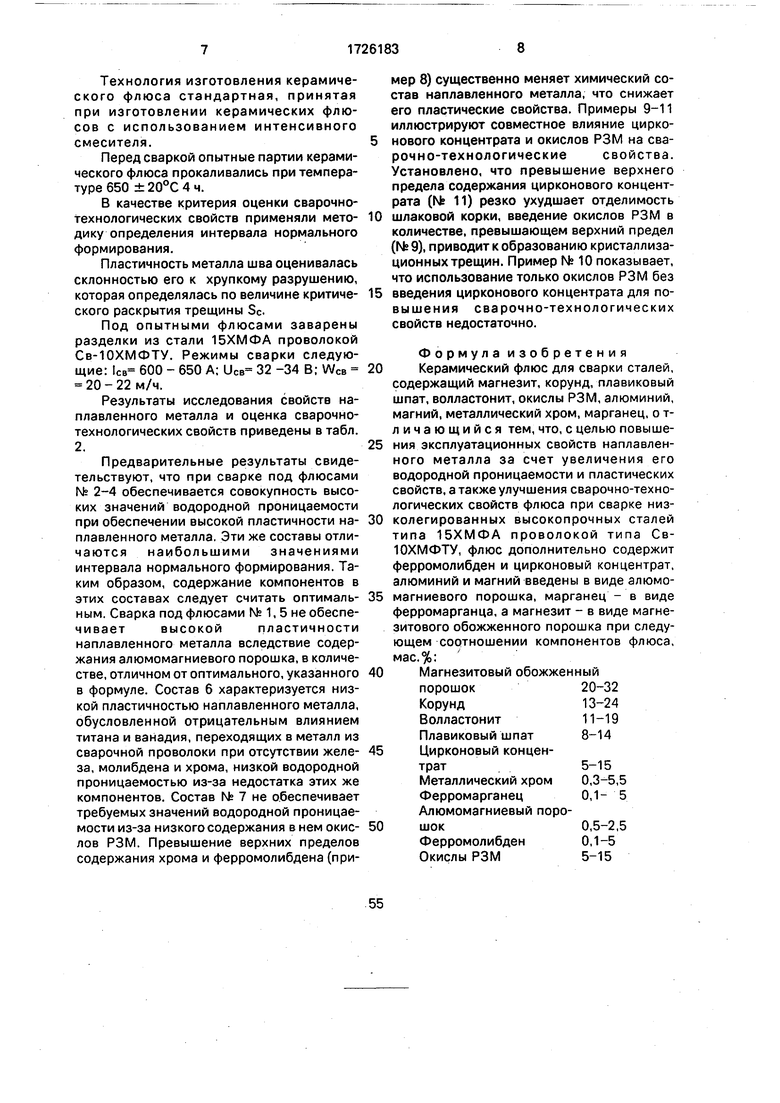

Для оценки свойств керамического флюса предлагаемого состава изготовлено 11 его партий по 15 кг каждая.

Составы указанных партий приведены в табл.1.

Технология изготовления керамического флюса стандартная, принятая при изготовлении керамических флюсов с использованием интенсивного смесителя.

Перед сваркой опытные партии керамического флюса прокаливались при температуре 650 ± 20°С 4 ч.

В качестве критерия оценки сварочно- технологических свойств применяли мето- дику определения интервала нормального формирования.

Пластичность металла шва оценивалась склонностью его к хрупкому разрушению, которая определялась по величине критиче- ского раскрытия трещины Sc.

Под опытными флюсами заварены разделки из стали 15ХМФА проволокой Св-ЮХМФТУ. Режимы сварки следующие: св 600 - 650 A; UCB 32 -34 В; WCB 20-22м/ч.

Результаты исследования свойств наплавленного металла и оценка сварочно- технологических свойств приведены в табл. 2.

Предварительные результаты свидетельствуют, что при сварке под флюсами № 2-4 обеспечивается совокупность высоких значений водородной проницаемости при обеспечении высокой пластичности на- плавленного металла. Эти же составы отличаются наибольшими значениями интервала нормального формирования. Таким образом, содержание компонентов в этих составах следует считать оптималь- ным. Сварка под флюсами Ms 1, 5 не обеспечивает высокой пластичности наплавленного металла вследствие содержания алюмомагниевого порошка, в количестве, отличном от оптимального, указанного в формуле. Состав 6 характеризуется низкой пластичностью наплавленного металла, обусловленной отрицательным влиянием титана и ванадия, переходящих в металл из сварочной проволоки при отсутствии желе- за, молибдена и хрома, низкой водородной проницаемостью из-за недостатка этих же компонентов. Состав 7 не обеспечивает требуемых значений водородной проницаемости из-за низкого содержания в нем окис- лов РЗМ. Превышение верхних пределов содержания хрома и ферромолибдена (пример 8) существенно меняет химический состав наплавленного металла, что снижает его пластические свойства. Примеры 9-11 иллюстрируют совместное влияние цирко- нового концентрата и окислов РЗМ на сва- рочно-технологические свойства. Установлено, что превышение верхнего предела содержания цирконового концентрата (№ 11) резко ухудшает отделимость шлаковой корки, введение окислов РЗМ в количестве, превышающем верхний предел (№ 9), приводит к образованию кристаллизационных трещин. Пример № 10 показывает, что использование только окислов РЗМ без введения цирконового концентрата для по- вышения сварочно-технологических свойств недостаточно.

Ф о р м у л а и з о б р е те н и я Керамический флюс для сварки сталей, содержащий магнезит, корунд, плавиковый шпат, волластонит, окислы РЗМ, алюминий, магний, металлический хром, марганец, о т- личающийся тем, что, с целью повышения эксплуатационных свойств наплавленного металла за счет увеличения его водородной проницаемости и пластических свойств, а также улучшения сварочно-технологических свойств флюса при сварке низколегированных высокопрочных сталей типа 15ХМФА проволокой типа Св- ЮХМФТУ, флюс дополнительно содержит ферромолибден и цирконовый концентрат, алюминий и магний введены в виде алюмомагниевого порошка, марганец - в виде ферромарганца, а магнезит - в виде магнезитового обожженного порошка при следующем соотношении компонентов флюса, мас.%:

Магнезитовый обожженный порошок20-32

Корунд13-24

Волластонит11-19

Плавиковый шпат8-14

Цирконовый концентрат5-15Металлический хром 0,3-5,5 Ферромарганец0,1-5 Алюмомагниевый порошок0,5-2,5 Ферромолибден0,1-5 Окислы РЗМ 5-15

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ | 2012 |

|

RU2493945C1 |

| Керамический флюс для сварки низколегированных сталей | 1983 |

|

SU1088904A1 |

| Керамический флюс для сварки низколегированных сталей | 1987 |

|

SU1773650A1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Керамический флюс для сварки сталей | 1991 |

|

SU1797550A3 |

| Агломерированный флюс для сварки и наплавки лентой нержавеющих сталей | 2018 |

|

RU2688021C1 |

| Керамический флюс для механизированнойСВАРКи СТАли | 1979 |

|

SU823044A1 |

| Керамический флюс для сварки низколегированной стали | 1990 |

|

SU1780968A2 |

| Керамический флюс для автоматической сварки высоколегированных сталей и сплавов | 1982 |

|

SU1079388A1 |

| Состав шихты для получения сварочного плавленого флюса | 1983 |

|

SU1098731A1 |

Изобретение относится к сварке, а именно к флюсам, предназначенным для механизированной сварки низколегированных сталей, в том числе для сварки сталей, используемых при производстве реакторов для переработки нефтепродуктов как в обычную, так и в узкую разделки кромок. Цель изобретения - обеспечение сочетания высокой водородной проницаемости и пластичности наплавленного металла, а также повышение сварочно-технологических свойств флюса. Керамический флюс содержит следующие компоненты, мас.%: порошок магнезитовый обожженный 20-32; электрокорунд 13-24; концентрат плави- ковошпатовый 8-14; волластонит 11-19; концентрат цирконовый 5,0-15,0; алюмо- магниевый порошок 0,5-2,5; хром металлический 0,3-5,5; ферромолибден 0,1-5,0; окислы редкоземельных металлов 5,0-15,0; ферромарганец 0,1-5,0. Положительный эффект повышения работоспособности реактора достигается увеличением водородной проницаемости и высокими пластическими свойствами, что обеспечивается за счет совместного введения во флюс хрома металлического, ферромолибдена, окислов редкоземельных металлов и алюмомагние- вого порошка в указанных пределах. Повышение сварочно-технологических свойств обеспечивается за счет использования цир- конового концентрата и окислов РЗМ в качестве компонентов шлаковой системы. 2 табл. VI Ю О 00 GJ

Компоненты

Содержание компонентов, масД, в составе

.IZIZIinilllZniLriZiQII

25 20

12

2k 19

10

19,0 16,5 1.1,0 16,9 15,75 15,0 12,3 3,5 16,5 13,5

Порошок магнезитовый

обожженный2732 26 20. 25 25

Электрокорунд1724 171320 20

Концентрат плавикошпатовый1.2 14 12 8 9 Ю

Волластонит17,1

Концентрат цирконовый10 5 Ю 15 Ю Ю 10 10

Алюмомагниевый порошок0,4 0,5 2,0 2,5 2,6

Хром металлический2,Ь 0,3 2,5 5,5 2,5

Ферромарганец2,0 0,1 2,0 5,0 2,0

Ферромолибден2,0 0,1 2,0 5,0 .2,0 0,05 5,0 5,1

Окислы редкоземельных металлов10 5 Ю 15 Ю 15 4 Ю

24 19

24

го

12

24 19

2,02,02,0

0,25,05,6

2,02,02,0

0,055,0

10

2,0 2,5

2,0 2,0

16

2,0 2,5 2,0 2,0

«

16

2,0 2,5

2,0 2,0

10

ОпределяеСостав

мыйрПаРа- 7 77;;; ;;rj;;Q

Величина критического

мм 0,185 0,625 0,784 0,6410,2190,1910,5460,182 Не on- 0,714 0,695 0,420

трещин,

Водородная проницаемостьQ 10 мл/см2 с 1,9

Интервал нормального формирования,мм 91

ределен

2,0 2,2 2,1 2,3 1,1 1,2 2,3 Не оп- 2,1 2,0 0,8

ределен

91 92

90 88 91 65 92 92 68 91 0

Применение при сварке реактора гидрокрегинга невозможно. Кристаллизационные трещины . Плохая отделимость шлаковой корки.

2k 19

10

24 19

24

го

12

24 19

10

5,1

Ю

2,0

5,6

2,0

10

2,0 2,5

2,0 2,0

16

2,0 2,5 2,0 2,0

«

16

2,0 2,5

2,0 2,0

10

Таблица2

Состав

Не on- 0

ределен

Авторы

Даты

1992-04-15—Публикация

1990-01-03—Подача