Изобретение относится к сварочному производству, в частности к сварочным материалам, применяемым для механизированной сварки высокопрочных сталей без подогрева и последующей термообработки проволоками аустенитно-мартенситного и мартенситного класса.

Применение закаливающихся сталей, обладающих высокой прочностью, позволяет существенно уменьшить металлоемкость конструкций и тем самым экономить расход металла. Однако использование их в настоящее время сдерживается трудностями при

сварке, обусловленными возникновением в околошовной зоне сварных соединений холодных трещин-отколов, для предотвращения которых применяются трудоемкие технологические операции - предварительный подогрев и последующая термообработка.

В последнее время предложен способ сварки таких сталей без подогрева и последующей термообработки с обеспечением- металла шва, равнопрочного свариваемой стали. При этом в качестве металла шва используется высоколегированная сталь аусOs

О

ю VI о

N

тенитно-мартенситного или мартенситного класса, например ОЗХ13Н8М2ГСТ.

Такой металл в литом состоянии склонен к водородному охрупчиванию. Поэтому содержание водорода в нем должно быть не более 2,5 см /100 г. Кроме того, пластические и вязкие свойства металла шва удовлетворительны лишь при мелком зерне исходного аустенит|а. Зерно размером 4-5 балла, полученное, например, при механизированной сварке под плавленными флюсами, обеспечивает получение очень низких пластических и вязких свойств (6 2-4: 4-6%; KCU3+20 15-20 Дж/см2). Отсюда следует, что для механизированной сварки рассматриваемых сталей с использованием аустенитно-мартенситных или мартенситных проволок необходимо иметь защитную среду, которая обеспечивает обезводораживание металла шва и измельчение его первичной структуры. Одним из вариантов такой защиты может быть керамический флюс.

Цель изобретения - повышение пластических и вязких свойств металла шва при механизированной сварке среднелегиро- ванных закаливающихся сталей без подогрева и последующей термообработки с использованием аустенитно-мартенситной проволоки.

Повышение пластических и вязких свойств достигается снижением в металле шва водорода и измельчением первичного зерна, что обеспечивается за счет введения в состав флюса фторида иттрия, а также обеспечения соотношения между компонентами флюса. Фторид иттрия при температуре горения дуги диссоциирует с образованием ионов иттрия и фтора, которые весьма активно связывают водород, что приводит к его снижению в металле шва. Кроме того, ионы иттрия эффективно взаимодействуют с серой и кислородом, образуя оксисульфиды благоприятной глобулярной формы, часть из которых всплывает в шлак, рафинируя шов, а оставшиеся служат центрами кристаллизации. Это приводит к измельчению первичного зерна и существенному повышению ударной вязкости металла шва.

Экспериментально установлено, что наибольший эффект модифицирования и обезводораживания имеет место при содержании фторида иттрия в пределах 1,5-2 %. При меньшем содержании недостаточно измельчается зерно и обезводоражи- вается шов, что сказывается на ухудшении пластических и вязких свойств. Превышение указанных пределов приводит к падению ударной вязкости за счет большой

концентрации оксисульфидов. При этом также ухудшается стабильность горения дуги очевидно из-за высокой термодинамической устойчивости оксида иттрия. Обезводораживание металла шва осуществляется также благодаря соотношению имеющихся в составе флюса оксида титана в виде рутила и химической двуокиси титана, фторида кальция в виде флюоритового концентрата

и карбидов магния и кальция в виде доломита. При этом имеют место следующие пути снижения водорода в металле шва:

1)за счет связывания водорода на стадии горения дуги по реакции

2CaF2+3Ti02Ј±2CaTi03+TiF4 TIF4+3Hi±TiF+3HF

2CaF2+ 3TI02+ ЗНЈ±2СаТЮз+ TiF+ 3HF t Как показали эксперименты наиболее полное протекание данной реакции происходит при отношении флюоритового концентрата к сумме рутила и двуокиси титана, равном 0,63-1,28;

2)за счет снижения парциального дав- ления водорода в зоне сварки углекислым

газом, который образуется в результата диссоциации карбонатов магния и кальция при высокой температуре. Однако введение в состав флюса доломита влечет за собой

повышение вязкости шлака, что вызывает побитость на поверхности валиков. Разжи- жить шлак и тем самым устранить побитость поверхности шва можно соответствующими добавками флюоритового концентрата.

Экспериментально установлено, что при введении доломита в количестве 3-5%, обуславливающем оптимальное обезводораживание металла шва, сварочно- технологические свойства достигаются

хорошими при отношении доломита и флюоритового концентрата, равном 0,086-0,11. Добавки доломита сверх 5% не влекут за собой дальнейшего снижения водорода в металле шва.

Таким образом, в результате протекания выше указанных процессов происходит обезводораживание металла шва до значения 1,9-2,2 см /100 г и измельчение первичного зерна до 7-8 балла, вследствие чего

пластические и вязкие свойства увеличива- ются до требуемых величин (5 16-19%; 48-53; KCU+20 80-90 Дж/см2).

Наличие ферросилиция в количестве 1-5%, ферротитана 3-6% и марганца металлического 1-3% позволяет эффективно раскислять металл и получать требуемый фазовый состав металла шва, Превышение содержания ферросилиция и марганца выше установленных пределов приводит к долегированию металла шва кремнием и марганцем и повышению в нем доли остаточного аустенита, что резко снижает прочностные свойства. При этом также ухудшается и отделимость шлаковой корки.

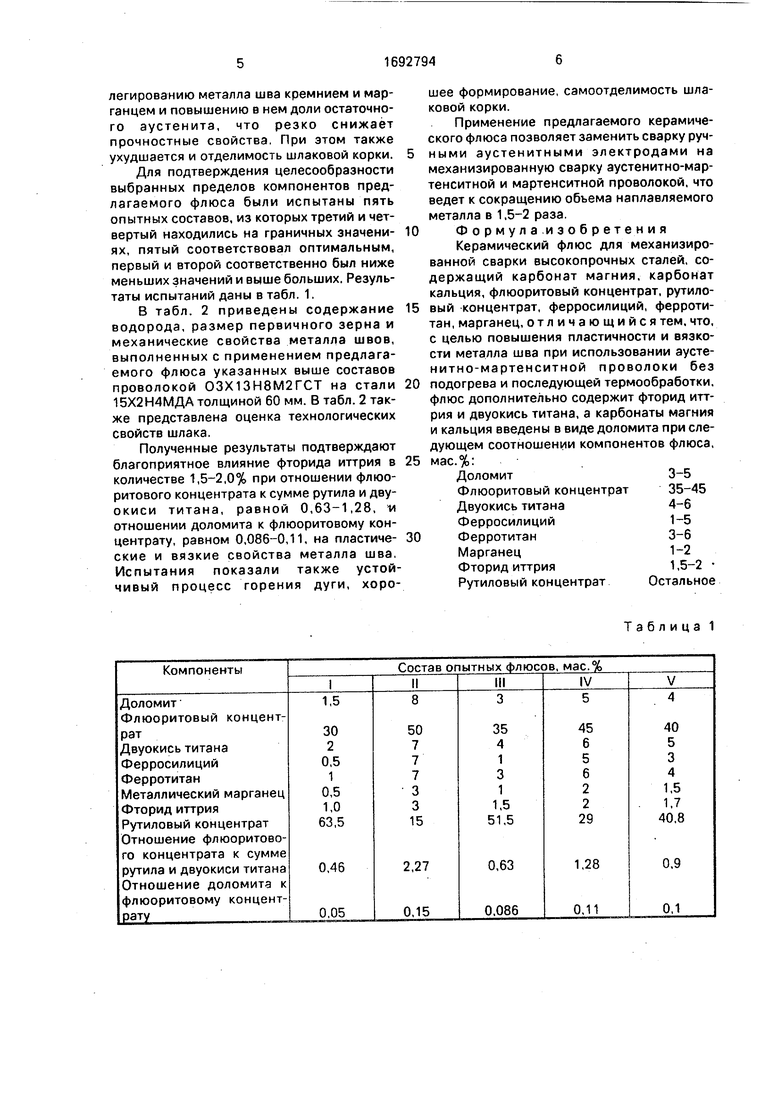

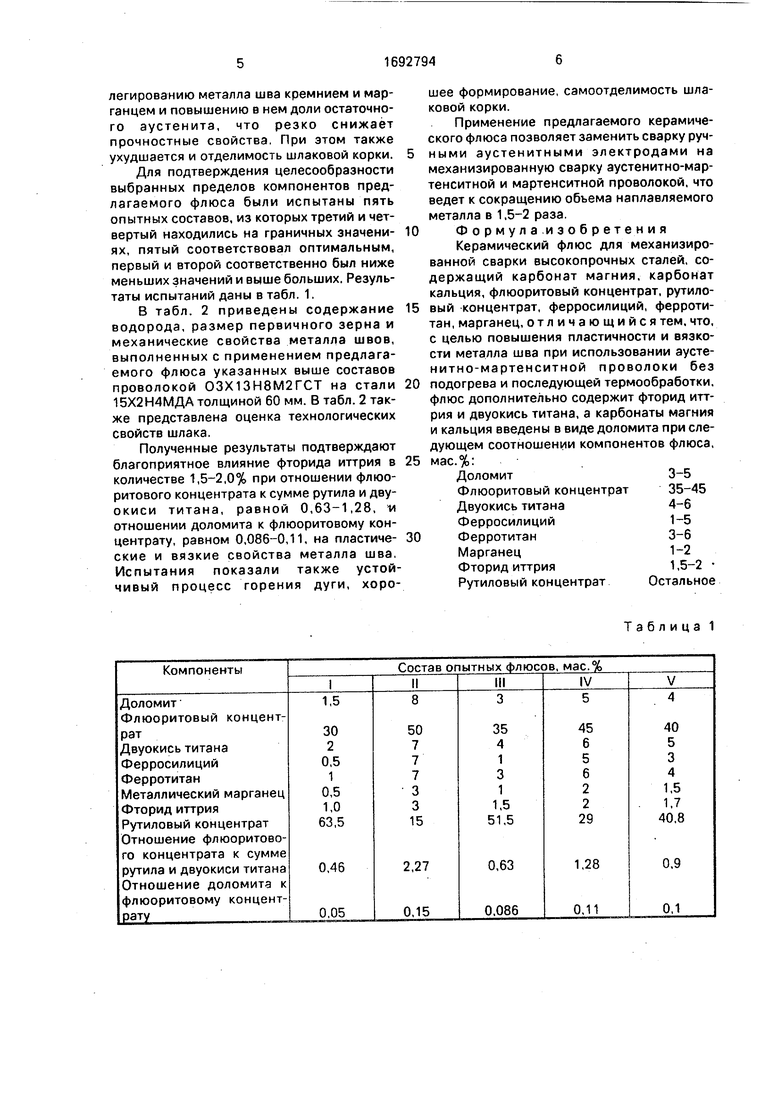

Для подтверждения целесообразности выбранных пределов компонентов предлагаемого флюса были испытаны пять опытных составов, из которых третий и четвертый находились на граничных значени- ях, пятый соответствовал оптимальным, первый и второй соответственно был ниже меньших значений и выше больших. Результаты испытаний даны в табл. 1.

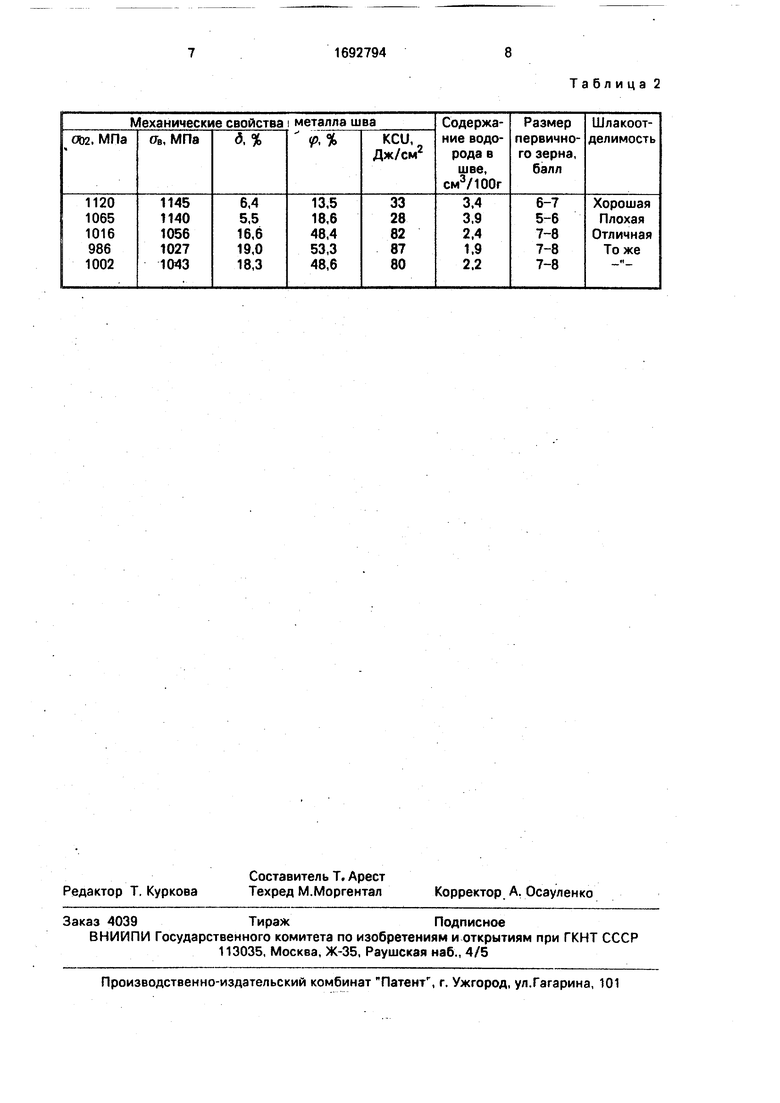

В табл. 2 приведены содержание водорода, размер первичного зерна и механические свойства металла швов, выполненных с применением предлагаемого флюса указанных выше составов проволокой ОЗХ13Н8М2ГСТ на стали 15Х2Н4МДА толщиной 60 мм. В табл. 2 также представлена оценка технологических свойств шлака.

Полученные результаты подтверждают благоприятное влияние фторида иттрия в количестве 1,5-2,0% при отношении флюо- ритового концентрата к сумме рутила и дву- окиси титана, равной 0,63-1,28, vi отношении доломита к флюоритовому концентрату, равном 0,086-0,11, на пластиче- ские и вязкие свойства металла шва, Испытания показали также устойчивый процесс горения дуги, хорошее формирование, самоотделимость шлаковой корки.

Применение предлагаемого керамического флюса позволяет заменить сварку руч- ными аустенитными электродами на механизированную сварку аустенитно-мар- тенситной и мартенситной проволокой, что ведет к сокращению объема наплавляемого металла в 1,5-2 раза.

Формула изобретения Керамический флюс для механизированной сварки высокопрочных сталей, содержащий карбонат магния, карбонат кальция, флюоритовый концентрат, рутило- вый концентрат, ферросилиций, ферроти- тан, марганец, отличающийся тем. что, с целью повышения пластичности и вязкости металла шва при использовании аусте- нитно-мартенситной проволоки без подогрева и последующей термообработки, флюс дополнительно содержит фторид иттрия и двуокись титана, а карбонаты магния и кальция введены в виде доломита при следующем соотношении компонентов флюса, мас.%:

Доломит3-5

Флюоритовый концентрат35-45

Двуокись титана4-6

Ферросилиций1-5

Ферротитан3-6

Марганец1-2

Фторид иттрия1,5-2

Рутиловый концентратОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2022 |

|

RU2792266C1 |

| Керамический флюс для механизированнойСВАРКи СТАли | 1979 |

|

SU823044A1 |

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС | 2011 |

|

RU2471601C1 |

| Керамический флюс для сварки низколегированных сталей | 1986 |

|

SU1470485A1 |

| Керамический флюс | 1977 |

|

SU651927A1 |

| Керамический флюс для сварки низколегированных сталей | 1988 |

|

SU1532252A1 |

| Шихта порошковой проволоки | 1985 |

|

SU1328124A1 |

| Керамический флюс для автоматической сварки высоколегированных сталей и сплавов | 1982 |

|

SU1079388A1 |

| Электрод для сварки высокопрочных сталей | 1989 |

|

SU1785860A1 |

Изобретение относится к сварочным материалам, а именно к керамическим флюсам для механизированной сварки среднелеги- рованных высокопрочных сталей без подогрева и термообработки. Целью изобретения является повышение пластических и вязких свойств металла шва при сварке аус- тенитно-мартенситного класса без подогрева и последующей термообработки. Керамический флюс содержит, мае. %: доломит 3-5; флюоритовый концентрат 35-45; двуокись титана 4-6; ферросилиций 1-5; ферротитан 3-6; металлический марганец 1-2; фтористый иттрий 1,5 - 2 и рутиловый концентрат - остальное. Керамический флюс в сочетании с проволокой аустенитно- мартенситного класса типа ОЗХ13Н8М2ГСТ обеспечивает металл шва с комплексом механических свойств на уровне основного металла в сварных соединениях средне- легированных высокопрочных сталей за счет снижения водорода в металле шва путем его связывания на стадии горения дуги и снижения парциального давления водорода в зоне сварки в результате диссоциации карбонатов. 2 табл. Ё

Таблица 1

Таблица 2

Авторы

Даты

1991-11-23—Публикация

1990-01-26—Подача