Изобретение относится к способам переработки метилацетата и может быть использовано для переработки метилацетата, образующегося в процессе окисления ацетальдегида в уксусную кислоту.

Известен способ переработки метила цетата, состоящий в том, что метилацетат с легкокипящей фракцией отгонякяотоксидата. Полученный продукт подвергают повторной ректификации. Дистиллят, содержащий метилацетат, воду и уксусную кислоту, сливают в канализацию.

Недостатком указанного способа является образование большого количества отходов, а также потеря с отходами всего метилацетата и части уксусной кислоты.

Наиболее близкими по технической сущности и достигаемому эффекту к предлагаемому является способ переработки метилацетата, образующегося в производстве уксусной кислоты окислением ацетальдегида, состоящий в том, что метилацетат вместе с легкокипящей фракцией отгоняют от оксидата, а полученный дистиллят подвергают повторной ректификации.

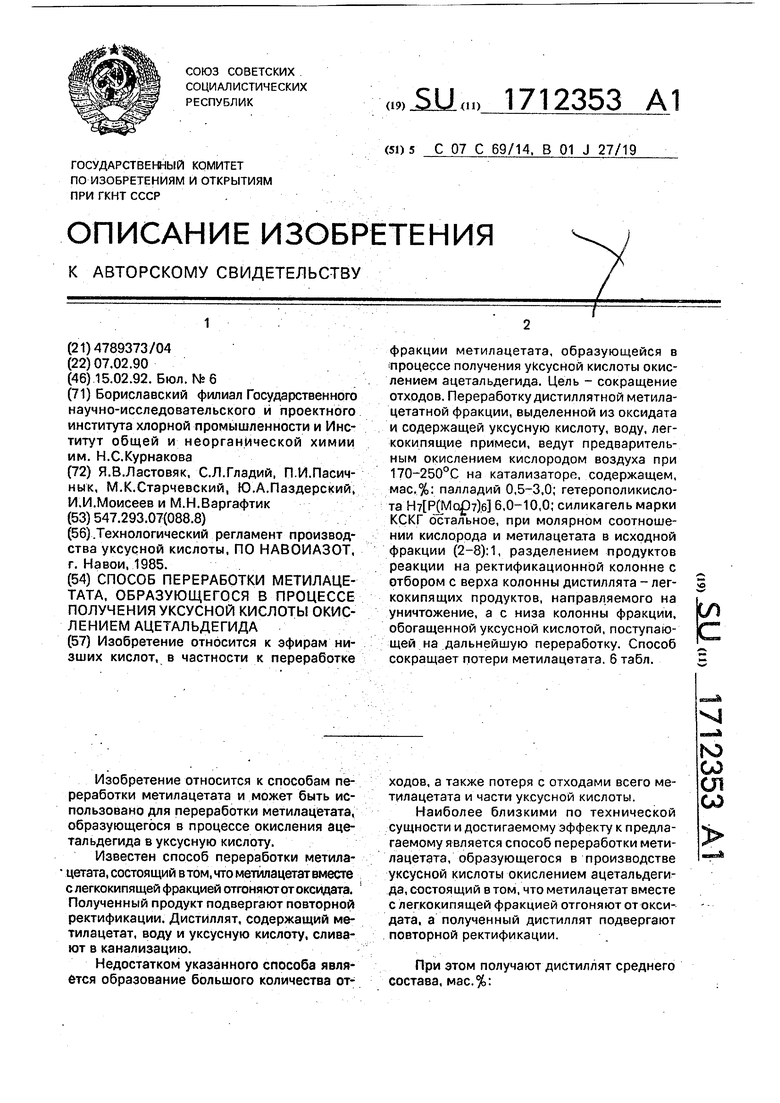

При этом получают дистиллят среднего состава, мас.%:

Уксусная кислота49,2

Муравьиная кислота 3,7

Метилацетат11.5

Вода,35,0

АцетальдегидО.Б

в количестве 43 кг на 1 т товарной уксусной кислоты. Полученный дистидлйт направляют на сжигание, т.е. метилацетат и другие органические вещества окисляют до С02 и Ы20, При мощности производства 30 тыс.т в год количество метилацетата в отходах составляет 148,5 т, уксусной кислоты 630 т, ацетальдегида 7,8 т/г соответственно.

Недостаток способа - большое количество безвозвратно утерянного метилацетата и уксусной кислоты и образование соответствующего количества отходов.

Цель изобретения - сокращение отходов метилацетата.

Указанная цель достигается тем, что дистиллят колонны отгонки легкокипящей фракции и метилацетата направляется в реактор, где протекает окисление метилацетата в уксусную кислоту. Окисление проводят в газовой фазе кислородом воздуха при молярном соотношении кислород:метилацетат в исходной смеси (2,0-8,0) :1 при 170-250 0 на катализаторе, содержащем, мас.%:

Палладий0,5-3

Гетерополикислота

(М0207)б 6-10

Силикагель КСКГОстальное

Пары после реактора конденсируют и направляют на ректификационную колонну для отгонки воды и непроконвертировавшего метилацетата.

Способ по сравнению с прототипом позволяет значительно уменьшить количество отходов, направляющихся на сжигание.

Приме р 1. Методика приготовления катализатора.

0,47 г(2,09ммоль) ацетата палладия (ТУ 6-09-05-684-86), 1,76 г (0,95 ммоль) фосфоромолибденовой гетерополикислоты (ТУ 6.-09-3540-78) растворяют в 20 мл ледяной уксусной кислоты (ГОСТ 61-75) и полученным раствором пропитывают 20 г силикагеля КСКГ (ГОСТ 3956-76) фракции 4-7 мм (силикагель КСКГ- крупный силикагель крупнопористый, гранулированный). Пропитанный носитель просушивают в токе азота при 100°С в течение 1 ч. Полученный катализатор содержит 1 мас.% палладия и 8 мас.% гетерополикислоты и имеет следующие характеристики; Удельная площадь

поверхности, м /кг2,

Насыпной вес,

Истинная плотность, кг/м2220

Плотность гранулы, кг/м

1120

Пористость 0,50

,-9

Средний радиус пор, м3,710

П р и м е р 2. Методика проведения эксперимента по переработке метилацетата.

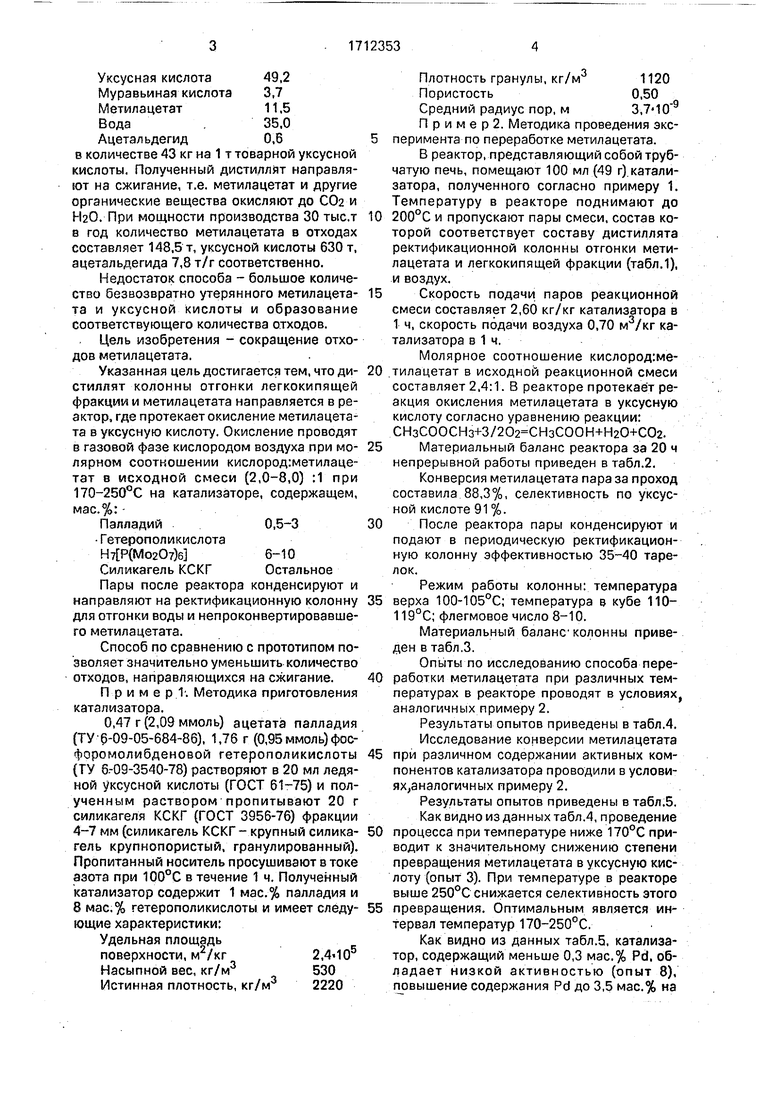

В реактор, представляющий собой трубчатую печь, помещают 100 мл (49 г), катализатора, полученного согласно примеру 1. Температуру в реакторе поднимают до 0 200°С и пропускают пары смеси, состав которой соответствует составу дистиллята ректификационной колонны отгонки метилацетата и легкокипящей фракции (табл.1), и воздух.

5 Скорость подачи паров реакционной смеси составляет 2,60 кг/кг катализатора в 1 ч, скорость подачи воздуха 0,70 катализатора в 1 ч.

Молярное соотношение кислород:ме0 тилацетат в исходной реакционной смеси составляет 2,4:1. В реакторе протекает реакция окисления метилацетата в уксусную кислоту согласно уравнению реакции;

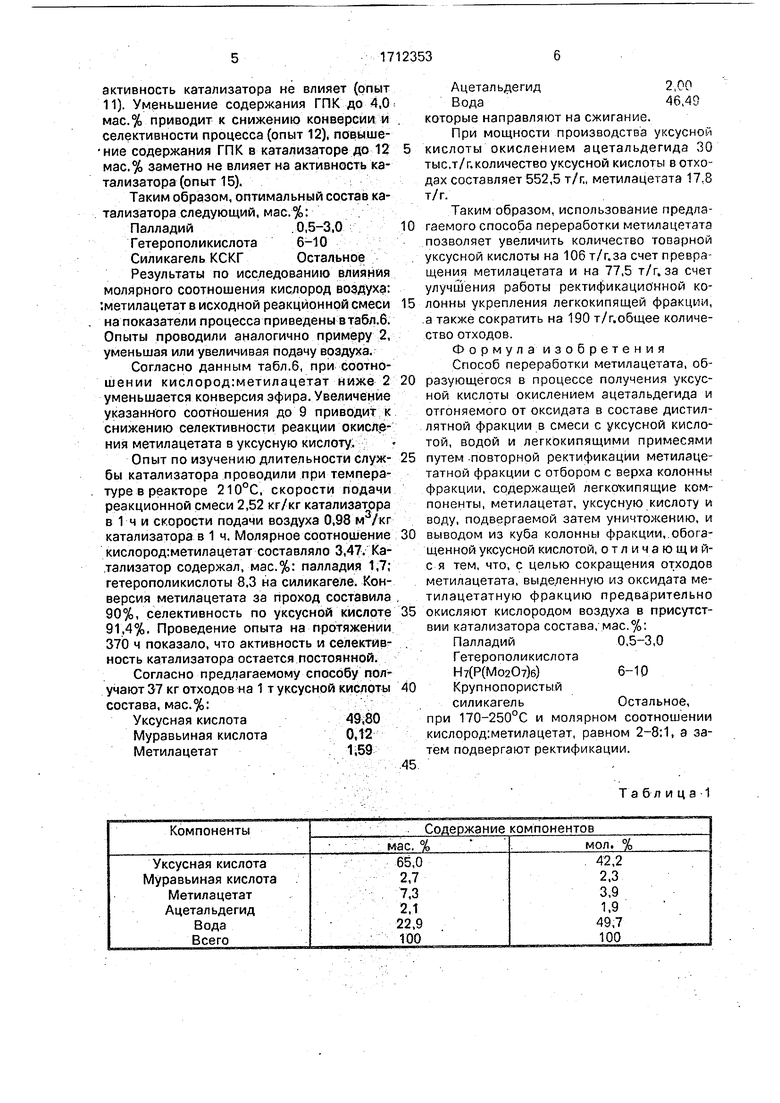

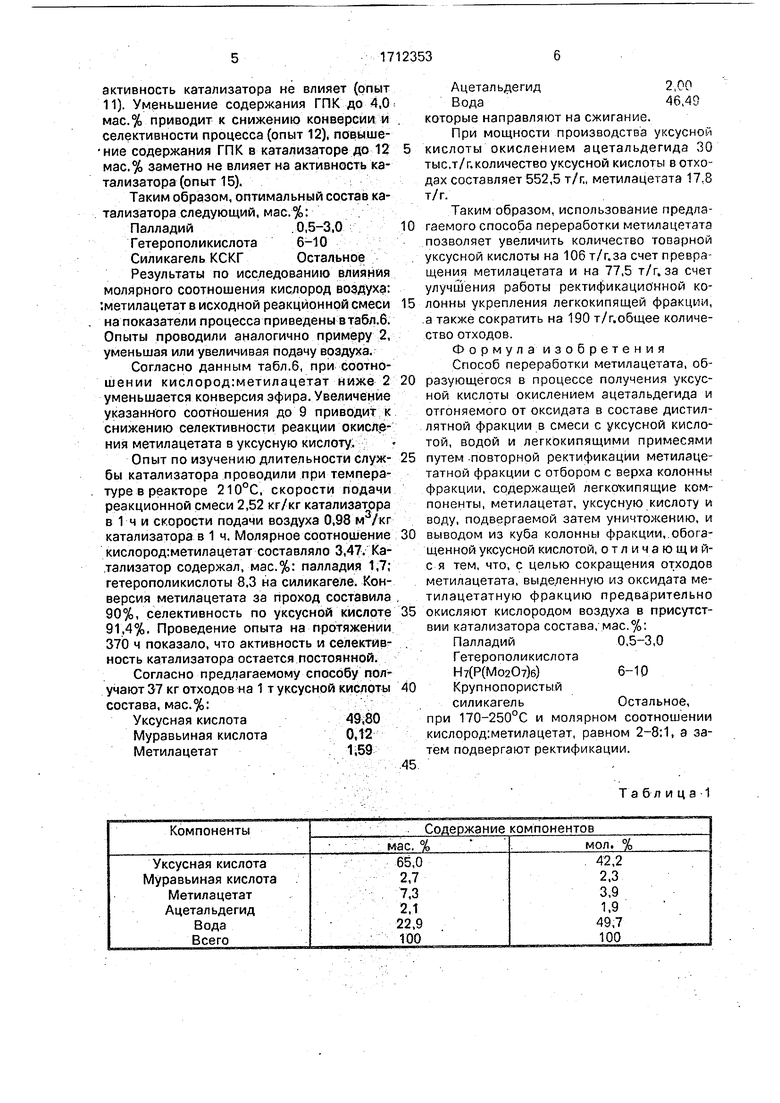

СНзСООСНз+3/202 СНзСООН+Н20+С02. 5 Материальный баланс реактора за 20 ч непрерывной работы приведен в табл.2.

Конверсия метилацетата пара за проход составила 88,3%, селективность по уксусной кислоте 91 %.

0 После реактора пары конденсируют и подают в периодическую ректификационную колонну эффективностью 35-40 тарелок.

Режим работы колонны; температура 5 верха 100-105°С; температура в кубе 110119°С; флегмовое число 8-10.

Материальный балансколонны приведен в табл.3.

Опыты по исследованию способа пере0 работки метилацетата при различных температурах в реакторе проводят в условиях, аналогичных примеру 2.

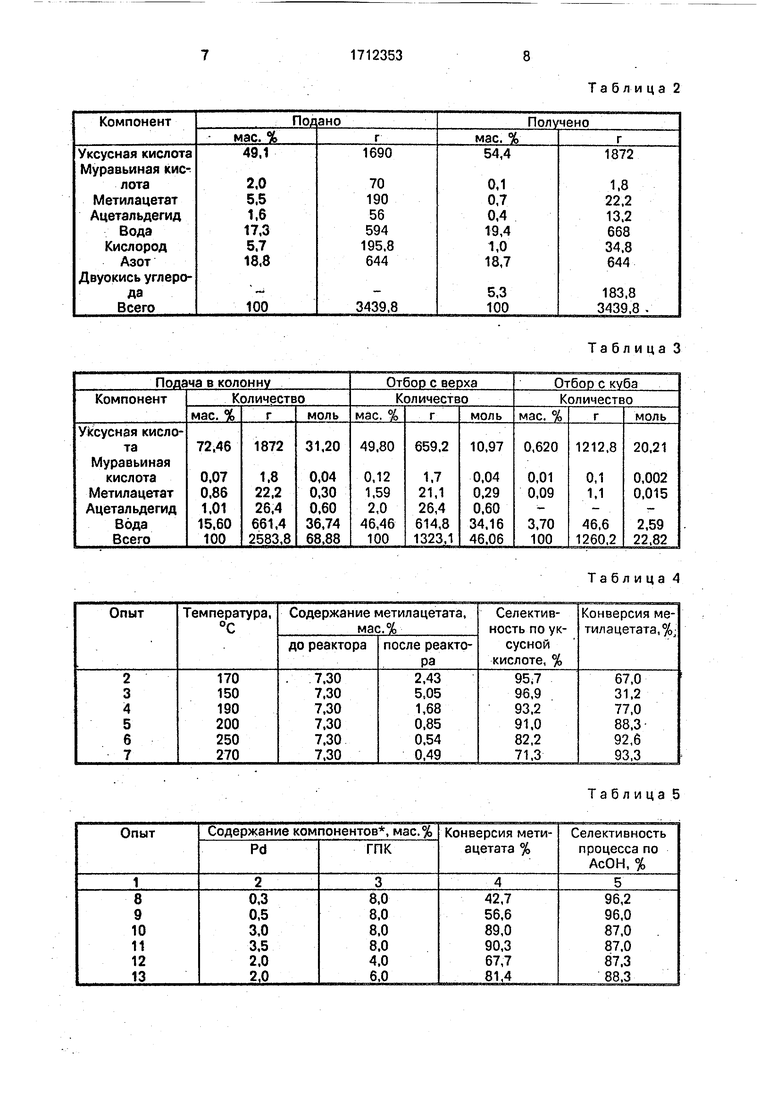

Результаты опытов приведены в табл.4.

Исследование конверсии метилацетата 5 при различном содержании активных компонентов катализатора проводили в условиях,аналогичных примеру 2.

Результаты опытов приведены в табл.5.

Как видно из данных табл.4, проведение 0 процесса при температуре ниже 170°С приводит к значительному снижению степени превращения метилацетата в уксусную кислоту (опыт 3). При температуре в реакторе выше 250°С снижается селективность этого 5 превращения. Оптимальным является интервал температур 170-250°С.

Как видно из данных табл.5, катализатор, содержащий меньше 0,3 мас.% Pd, обладает низкой активностью (опыт В), повышение содержания Pd до 3,5 мас.% на

активность катализатора не влияет (опыт 11). Уменьшение содержания ГПК до 4,0 мае.% приводит к снижению конверсии и селективности процесса (опыт 12). повышение содержания ГПК в катализаторе до 12 мас.% заметно не влияет на активность катализатора (опыт 15).

Таким образом, оптимальный состав катализатора следующий, мас.%:

Палладий.0,5-3.0

Тетерополикислота6-10

Силикагель КСКГОстальное

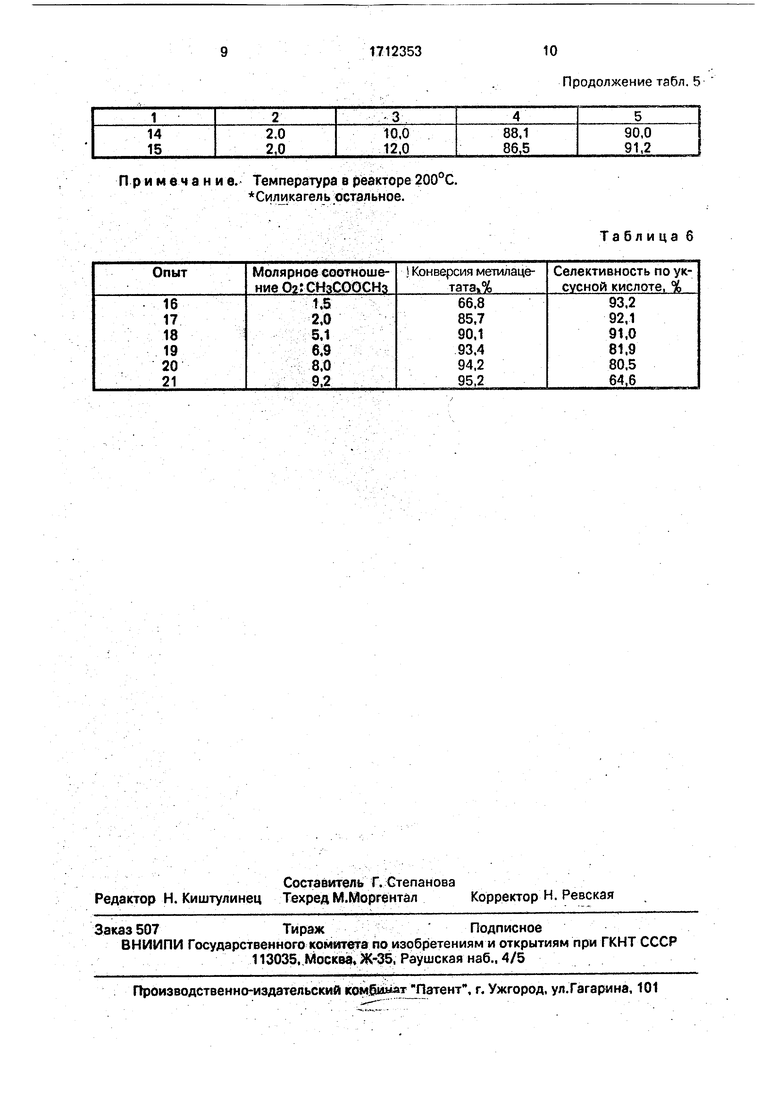

Результаты по исследованию влияния молярного соотношения кислород воздухе:: :метилацетат в исходной реакционной смеси на показатели процесса приведены в табл.6. Опыты проводили аналогично примеру 2, уменьшая или увеличивая подачу воздуха.

Согласно данным табл.6, при соотношении кислород:метилацетат ниже 2 уменьшается конверсия зфира. Увеличение указанного соотношения до 9 приводит к снижению селективности реакции окисЛ;Эния метилацетата в уксусную кислоту.

Опыт по изучению длительности службы катализатора проводили при температуре в реакторе 210°С. скорости подачи реакционной смеси 2.52 кг/кг катализатора в 1 ч и скорости подачи воздуха 0.98 катализатора в 1 ч. Молярное соотношение кислород:метилацетат составляло 3,47. Ка.тализатор содержал, мас.%: палладия 1,7; гетерополикислоты 8.3 на силикагеле. Конверсия метилацетата за проход составила 90%, селективность по уксусной кислоте 91.4%. Проведение опыта на протяжении 370 ч показало, что активность и селектив ность катализатора остается постоянной.

Согласно предлагаемому способу получают 37 кг отходов на 1 т уксусной кислрты состава, мас.%:;

Уксусная кислота49,80

Муравьиная кислота0,12

Метилацетат1;59

Ацетальдегид2,00

Вода 46.49

которые направляют на сжигание.

При мощности производства уксусной кислоты окислением ацетальдегида 30 ты с.т/г. количество уксусной кислоты в отходах составляет 552,5 т/г., метилацетата 17.8 т/г.

Таким образом, использование предлагаемого способа переработки метилацетата позволяет увеличить количество товарной уксусной кислоты на 106 т/г.за счет превращения метилацетата и на 77,5 т/г. за счет улучшения работы ректификационной колонны укрепления легкокипящей фракции, .а также сократить на 190 т/г.общее количество отходов.

Формул а изобретения

Способ переработки метилацетата, образующегося в процессе получения уксусной кислоты окислением ацетальдегида и отгоняемого от оксидата в составе дистиллятной фракции в смеси с уксусной кислотой, водой и легкокипящими примесями путем .повторной ректификации метилацетатной фракции с отбором с верха колонны фракции, содержащей легкокипящие компоненты, метилацетат, уксусную кислоту и воду, подвергаемой затем уничтожению, и выводом из куба колонны фракции,.обогащенной уксусной кислотой, отличающийся тем, что. с целью сокращения отходов метилацетата, выделенную из оксидата метилацетатную фракцию предварительно окисляют кислородом воздуха в присутствии катализатора состава, мас.%:

Палладий0.5-3,0

Гетерополикислота

Н7(Р(М0207)б)6-10

Крупнопористый

силикагельОстальное,

при 170-250°С и молярном соотношении кислород:метилацетат, равном 2-8:1, а затем подвергают ректификации.

.

Та б л и ц а 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛУЧШЕННЫЕ КАТАЛИТИЧЕСКИЕ ХАРАКТЕРИСТИКИ В СПОСОБАХ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2015 |

|

RU2704319C2 |

| Способ получения метанола и ацетата натрия | 1981 |

|

SU1010051A1 |

| УДАЛЕНИЕ АЦЕТАЛЬДЕГИДА ИЗ МЕТИЛАЦЕТАТА РЕКТИФИКАЦИЕЙ ПРИ ПОВЫШЕННОМ ДАВЛЕНИИ | 2008 |

|

RU2470007C2 |

| Способ выделения метанола | 1982 |

|

SU1035018A1 |

| Способ выделения уксусной кислоты | 1977 |

|

SU734188A1 |

| СПОСОБ ОКИСЛИТЕЛЬНОЙ ОБРАБОТКИ РЕЦИРКУЛИРУЮЩЕГО ПОТОКА ПРИ ПОЛУЧЕНИИ УКСУСНОЙ КИСЛОТЫ КАРБОНИЛИРОВАНИЕМ МЕТАНОЛА (ВАРИАНТЫ) | 2003 |

|

RU2280639C2 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ И ДИМЕТИЛОВОГО ЭФИРА | 2015 |

|

RU2708261C2 |

| СПОСОБ ИСПАРЕНИЯ УКСУСНОЙ КИСЛОТЫ В ПРОЦЕССАХ ГИДРИРОВАНИЯ ДЛЯ ПРОИЗВОДСТВА ЭТАНОЛА | 2011 |

|

RU2571425C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1997 |

|

RU2187494C2 |

| СПОСОБ ПРОИЗВОДСТВА УКСУСНОЙ КИСЛОТЫ | 2006 |

|

RU2404960C2 |

Изобретение относится к эфирам низших кислот, в частности к переработкефракции метилацетата, образующейся в ^процессе получения уКсусНой кислоты окислением ацетальдегида. Цель - сокращение отходов. Переработку дистиллятной метила- цетатной фракции, выделенной из оксидата и содержащей уксусную кислоту, воду, легкокипящие примеси, ведут предварительным окислением кислородом воздуха при 170-250°С на катализаторе, содержащем, мас.%: палладий 0,5-3,0; гетерополикисло- та H7[Pj[MQp7)6] 6,0-10,0; силикагель марки КСКГ остальное, при молярном соотношении кислорода и метилацетата в исходной фракции

Таблица 3

Таблица 4

Таблица 5

При м е ч а н и е. Температура в реакторе 200°С. Силикагель остальное.

Продолжение табл. 5

Таблица 6

| .Технологический регламент производства уксусной кислоты, ПО НАВОИАЗОТ, г | |||

| Навои, 1985. |

Авторы

Даты

1992-02-15—Публикация

1990-02-07—Подача