Изобретение относится к аппаратурному оформлению процесса алкилирования углеводородов и может быть использовано для кислотно-каталитического окисления,

Известен аппарат для алкилирования, содержащий корпус с патрубками для ввода кислоты, устройствами для впрыскивания реагентов и смесительными тарелками. Недостатком данного аппарата является то, что в нем не достигается контакт кислоты и

реагентов из-за неоднородного перемешивания распыленных реагентов с пленкой кислоты.

Наиболее близким по технической сущности к изобретению является устройство для смешения жидкостей, содержащее корпус, патрубок ввода сплошной фазы, патрубок и форсунку для распыливания дисперсной фазы и смесительный элемент.

Недостатком такого устройства является то. что с его помощью нельзя получить эмульсию с высокой степенью однородности. Пленка сплошной фазы пробивается каплями дисперсной фазы и необходимб, чтобы глубина такого .пробивания рыла равна толщине пленки по всему смесительному элементу. Тогда пленка будет равномерно насыщаться каплями и иметь в поперечном направлении степень однородности, близкую к единице. В данном устройстве это условие не обеспечено, так как не заданы оптимальные геометрические соотношения основных узлов. В общем случае глубина пробоя либо меньшетолщины пленки(тогда не насыщаются каплями нижние слои), либо больше нее .(тогда дисперсная фаза будет скапливаться в виде слоя под пленкой сплошной фазы). Оба варианта при сернокислотном алкилировании приведут к резкому ухудшению однородности эмульсии и появлению неж.елательных продуктов реакции. Кроме того, не обеспечивается постоянная оптимальная толщина пленки на всем смесительном элементе, так по мере ее продвижения по смесительному элементу (диску) ее толщина может уменьшаться. Это также приводитк снижению однородности эмульсии. Недостатком устройства являетсятакже и то, что геометрические параметры форсунки не связаны -с основными параметрами реактора и в общем случае сечение факела дисперсной фазы может оказаться как больше диаметра смесительного элемента (что приведет к перерасходу компонента), так и меньше него (что вследствие увеличения удельной плотности орошения приведет к более глубокому пробиванию пленки). Цель изобретения - повышение выхода алкилата за счет увеличения однородности эмульсии. , Для достижения поставленной цели расстояние от нижней плоскости отськателя до поверхности смесительного элемента определяют по формуле h 0,019H (dl-dO где dc - диаметр сопл форсунок, мм; Н расстояние от сопл форсунок до нижней плоскости отсекателя, м; вэ, do - соответственно диаметры смесительного элемента и отсекателя, м; при этом угол наклона а винтовых каналов вкладышей форсунок определяют по формуле . -.1.i.S. arctg(dy2HXd,/dJ + Q 32(2) где бц - диаметр отверстия центрального канала вкладыша форсунки, а высоту бортика на смесительном элементе рассчитывают по формуле h6 h-1,9 Сопоставление предлагаемого устройства с известными показывает, что .заявляемое устройство отличается наличием строгой связи геометрических параметров основныхузлов. Расстояниеh определяется по формуле (1) в зависимости от Н; da, do, dc. Угол наклона каналов вкладыша а определяется по формуле (2) в зависимости от da, Н, dc, бц, а высота бортика на смесительном элементе - по формуле (3) в зависимости от hi, do. Известно, что .при распылительно-пленочном смешении жидких компонентов (т.е. когда одна из фаз диспергируется в промежуточную газовую среду и орошает пленку сплошной фазы), глубина проникновения дисперсных потоков в пленку является функцией параметров факела. Существует зависимость для определения этой глубины hn 0,164n° H, где Н - высота от среза форсунки до пленки, м; п - безразмерный комплекс, рассчитываемый по формуле ,,3/4 . .3/4 ,4 -dk п 1,7-10 где VK- скорость капель факела при ударе о пленку, м/с; dK - средний обьемно-поверхностный диаметр капель факела, м; Qa - объемный расход дисперсной фазы, м/с, Scp - площадь сечения факела на расстоянии Н, м . В численный коэффициент входят значения кинематической вязкости пленки v со степенью 3/4 и скорости разбегания волны кратера Vp 0,08. При получении эмульсий необходимо, чтобы толщина пленки была авна глубине hn, т.е. чтобы пленка насыщалась каплями и перемешивалась по всей толщине. Получают зависимость h от основных геометрических параметров реактора в общем виде и исключая режимные параметры и константы. Зависимость (2) записана для жидкостей, близких по свойствам к воде. Можно записать, принимая во внимание, что VBOAbi где Vp - скорость разбегания волны всплеска (кратера) от единичной капли по поверхности пленки смеси, м/с: V см кинематическая вязкость смеси м/с, которую можно определить по уравне нию Аррениуса-Кендалла lgj«cM XI 1д/л 4-Х2 ig-jM2. где ;McM,jMi,;W2 - динамические вязкости смеси и компонентов, Па-с; XI, Х2 - мольные, доли компонентов в смеси. Принимая Х1 Х2 0,5 и учитывая, что вязкость 75% серной кислоты (Л 15,9 мПа с, вязкость углеводородов 2,8 мПа- с, получают ,«см 6,31 мПа-с. Тогда VCM ,«см// см,

где /о см - плотность смеси; /Осм 1100; VCM 5,7-10 м с. .

Скорость разбегания волны кратера Vp в углеводородной пленке можно принять равной 0,16 м/с, что объясняется меньшим поверхноЬтным натяжением, чем у воды.

Средний объемно-поверхностный диаметр капель факела определяется в зависимости от параметров форсунки и давления распыливания ,164 ,043 0,16 -3600 -0,785 (diОтсюда h 0,0

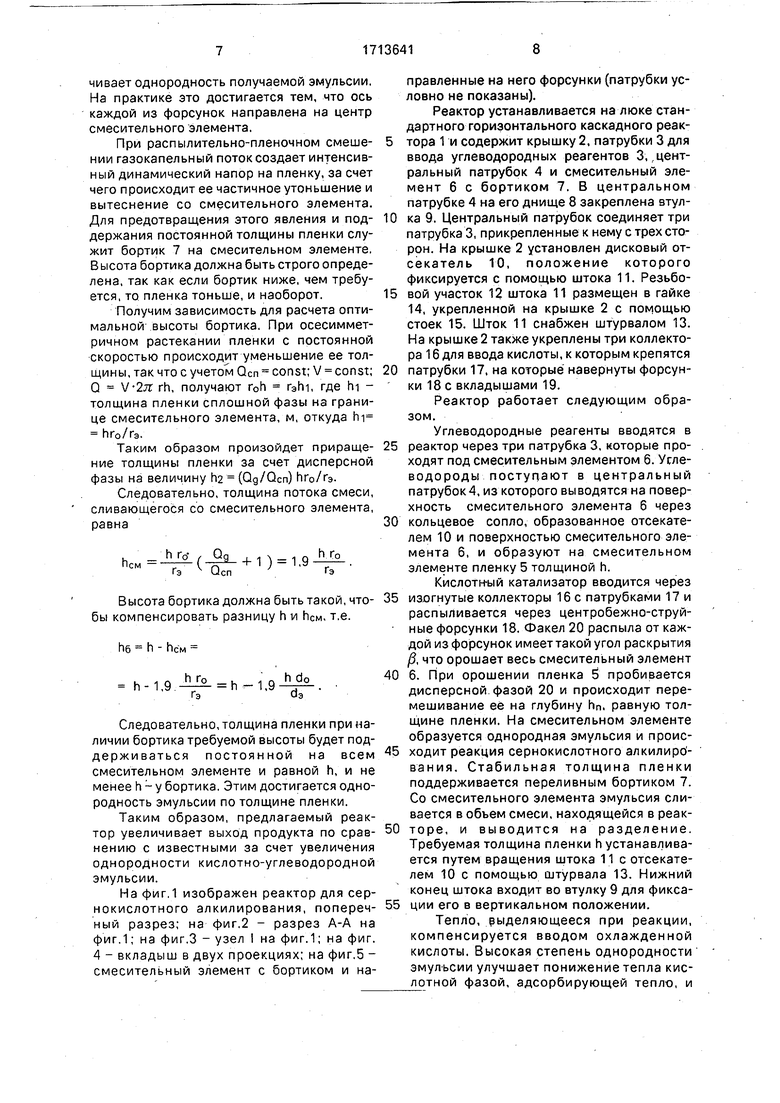

Вьтолнение atoro условия при изготовлении реактора позволяет задать г-.убину проникновения дисперсной фазы равной толщине пленки сплошной фазь1. Это позволяет получать эмульсию с высокой степенью однородности как в продольного, так и в поперечнсзм направлении и обеспечивает интенсивное перемешивание пленки на требуемую глубину. В качестве распылителя дисперсной фазы (кислоты) используются гидравлические центробежно-струйные форсунки, обеспечивающие конический заполненный факел и однородную плотнЪсть орошения по его сечению. Необходимо, чтобы диаметр сечения факела на расстоянии I-H от форсунки был равен диаметру смесительного элемента (фиг.5). Сечение факела определяется углом его раскрытия Д который задается Путем

где da, do - диаметры смесительного элемента и отсекателя, м, так как часть факела перекрывается отсекателем.

Учитывая, что при Р 0,3 МПа гидравлические центробежно-струйные форсунки обеспечивают на расстоянии 0,75 м от среза сопладо пленки скорость капель до 15 м/с, получают

нО,155 Ос

(di-dir

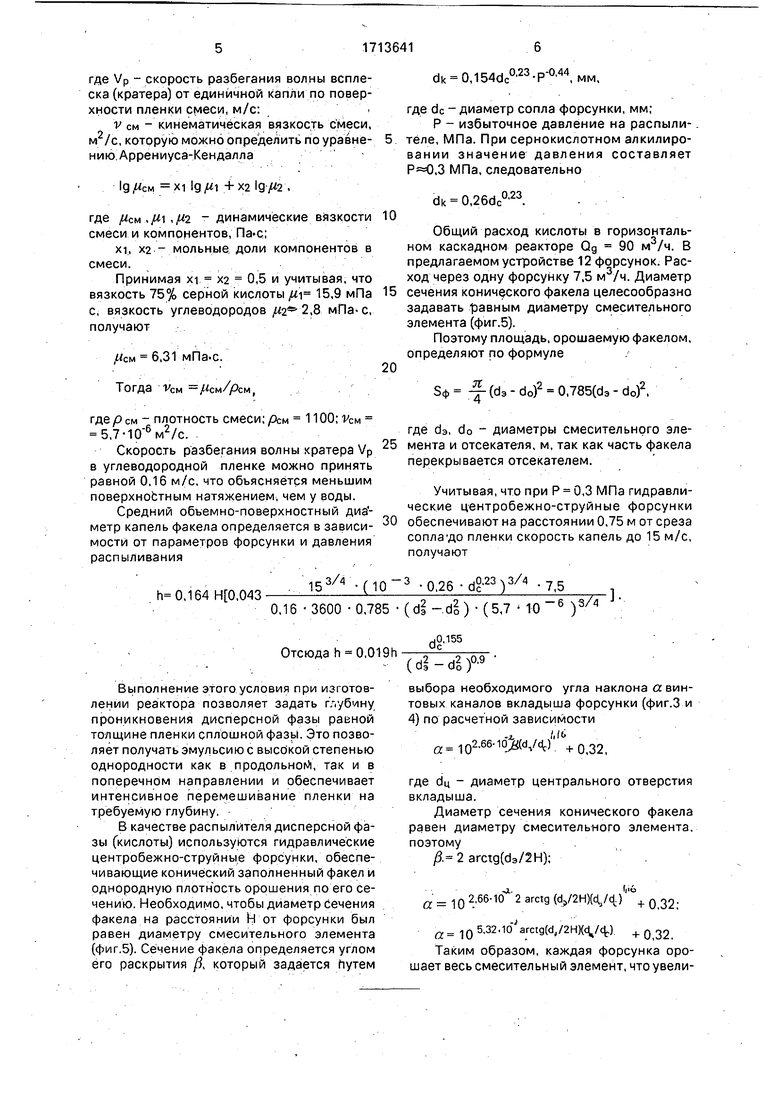

выбора необходимого угла наклона а винтовых каналов вкладыша форсунки (фиг.З и 4) по расчетной зависимости

а Го2-бб-1о:ЖЧ) .,32,

где du - диаметр центрального отверстия вкладыша.

Диаметр сечения конического факела равен диаметру смесительного элемента, поэтому

/S. 2arcTg(d3/2H); .

Q 2,66-10 2 arctg {dj/2H)(d.yd)+ Q 32. д, 10arctg(d/2HKV t) +0,32.

Таким образом, каждая форсунка орошает весь смесительный элемент, что увелиdk 0,154dc°23., где dc - диаметр сопла форсунки, мм; Р - избыточное давление на распылителе, МПа. При сернокислотном алкилировании значение давления составляет P«O,3 МПа, следовательно dk 0,26dc°.. Общий расход кислоты в горизонтальном каскадном реакторе Qg 90 . В предлагаемом устройстве 12 форсунок. Расход через одну форсунку 7.5 . Диаметр сечения конического факела целесообразно задавать равным диаметру смесительного элемента (фиг.5). Поэтому площадь, орошаемую факелом, определяют по формуле 5ф -f-(d3-dof 0,785(d3 - dof 10dS) -(5,7

чивает однородность получаемой эмульсии. На практике это достигается тем, что ось каждой из форсунок направлена на центр смесительного элемента.

При распылительно-пленочном смешении газокапельный поток создает интенсивный динамический напор на пленку, за счет чего происходит ее частичное утоньшение и вытеснение со смесительного элемента. Для предотвращения этого явления и поддержания постоянной толщины пленки служит бортик 7 на смесительном элементе. В ысота бортика должна быть строго определена, так как если бортик ниже, чем требуется, то пленка тоньше, и наоборот.

Получим зависимость для расчета оптимальной высоты бортика. При осесимметричном растекании пленки с постоянной скоростью происходит уменьшение ее толщины, так что с учетом Осп const; V const; Q М-2л rh, получают roh rahi, где hi толщина пленки сплошной фазы на границе смесительного элемента, м. откуда hi

ЬГо/Гэ.

Таким образом произойдет приращение толщины пленки за счет дисперсной фазы на величину h2 (Qg/Qcn) hro/Гэ.

Следовательно, толщина потока смеси, сливающегося со смесительного элемента, равна

h Го- ,. QC

h Го

+ 1 ) 1.9

Гэ

Высота бортика должна быть такой, чтобы компенсировать разницу h и hcM, т.е.

he h - hcM

h-1,9.-5 h-1,9-5

ГэОэ

Следовательно, толщина пленки при наличии бортика требуемой высоты будет поддерживаться постоянной на всем смесительном элементе и равной h, и не менее h - у бортика. Этим достигается однородность эмульсии по толщине пленки.

Таким образом, предлагаемый реактор увеличивает выход продукта по сравнению с известными за счет увеличения однородности кислотно-углеводородной эмульсии.

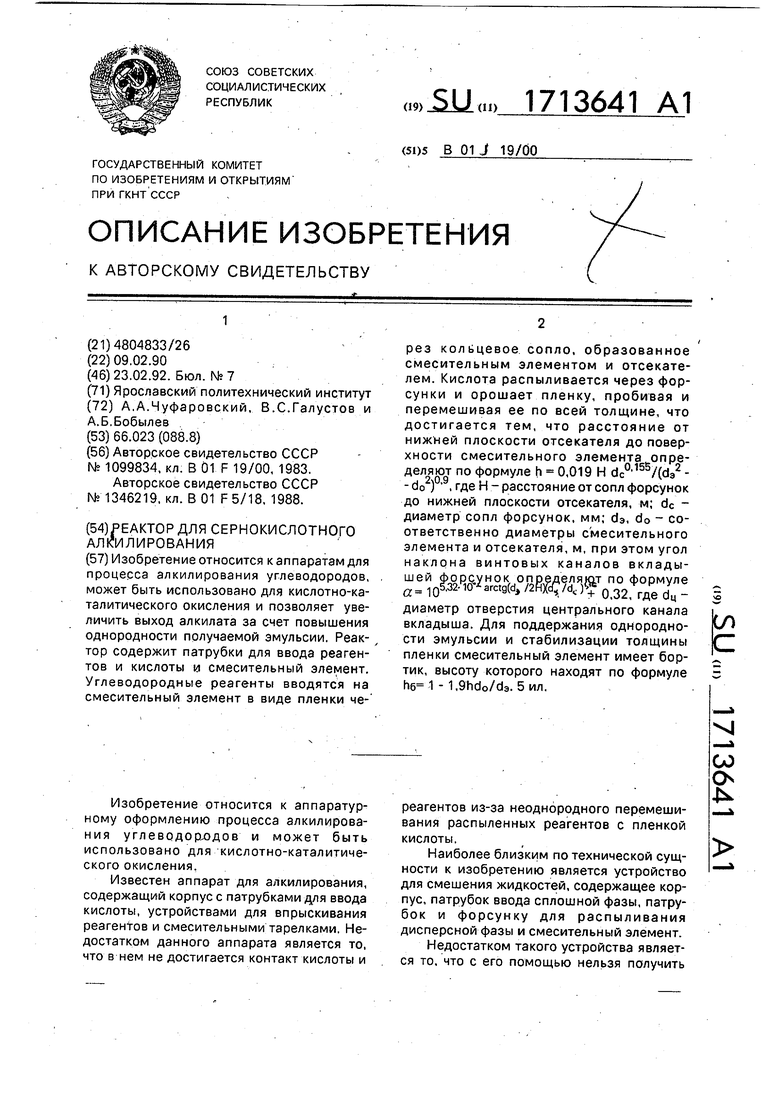

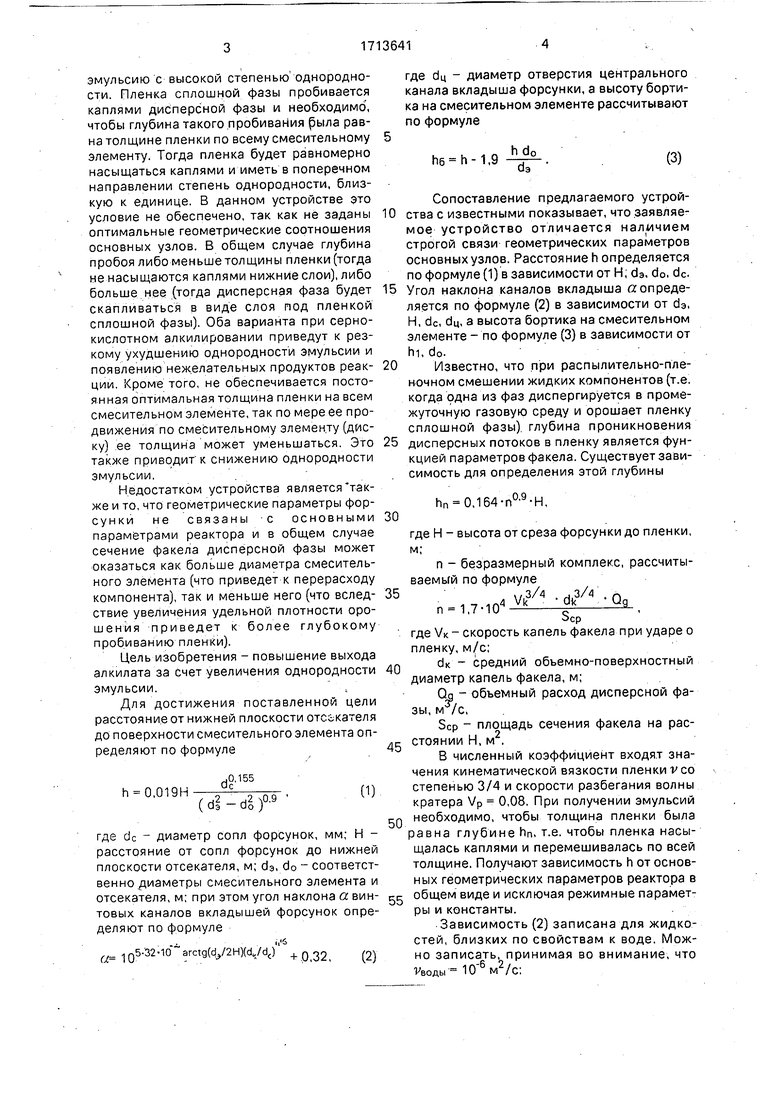

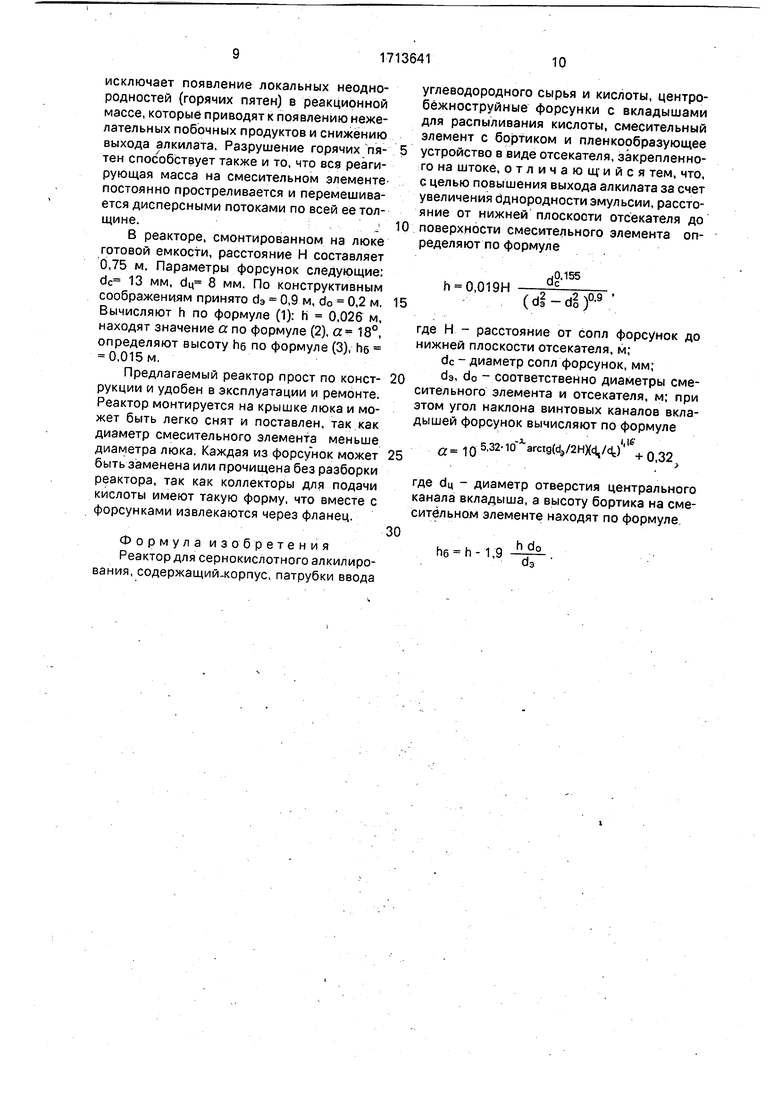

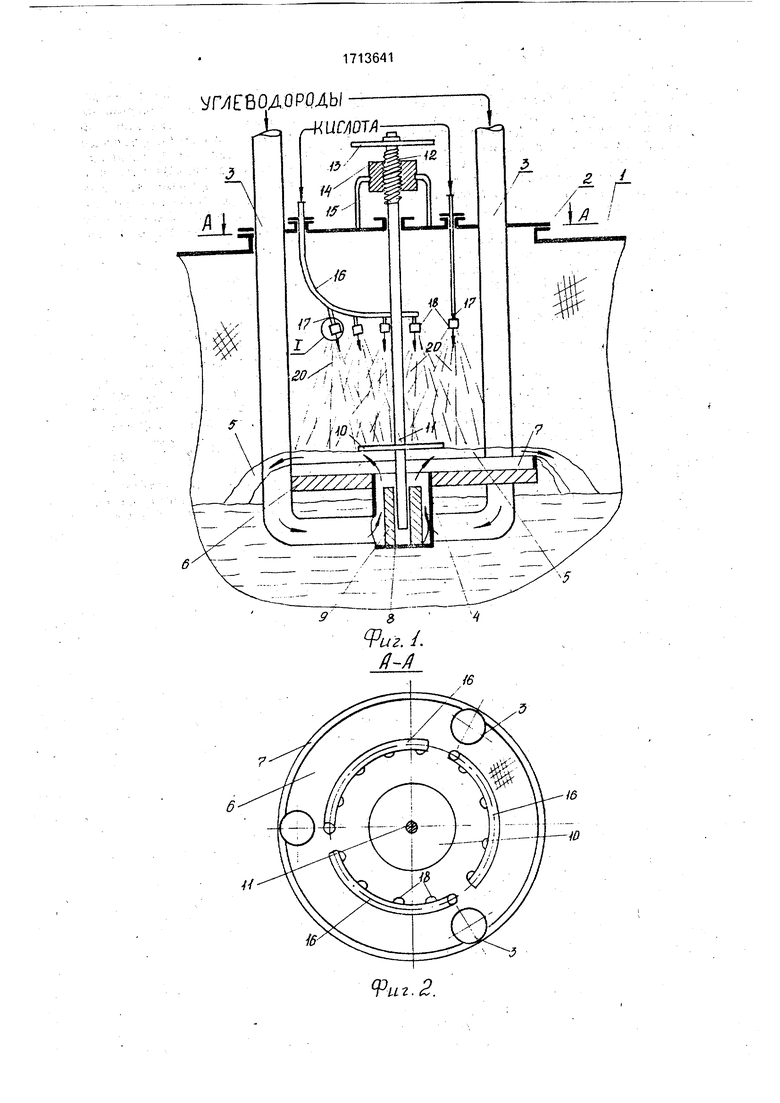

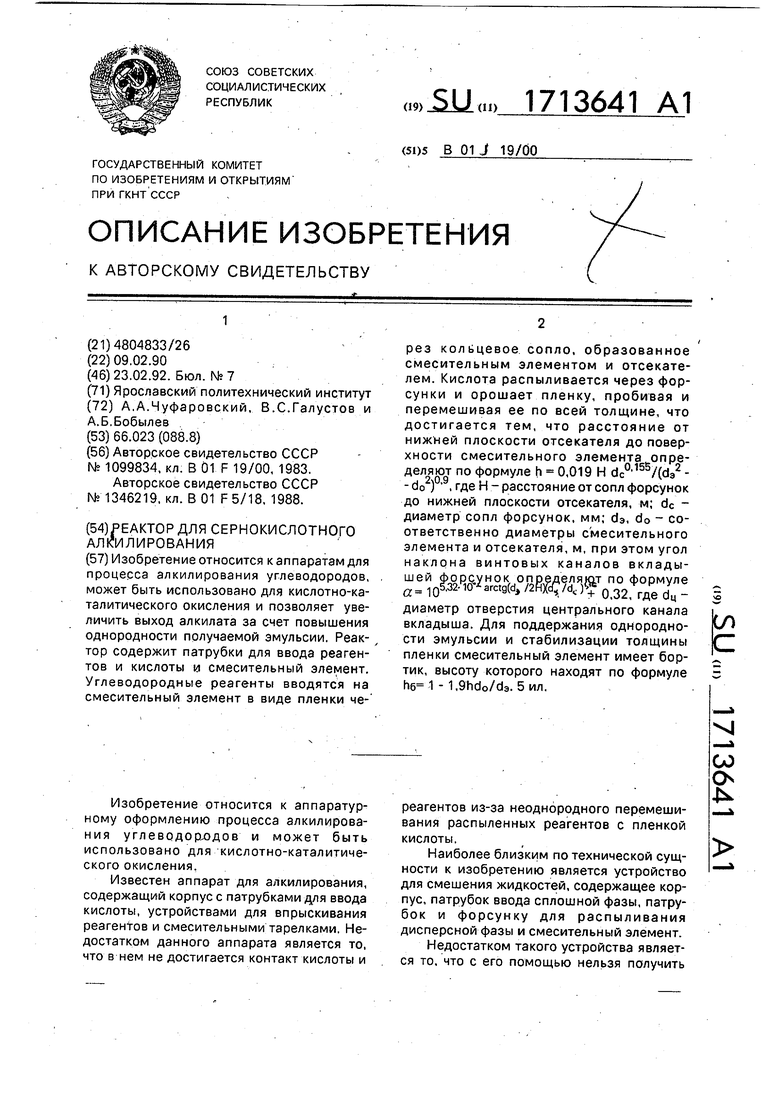

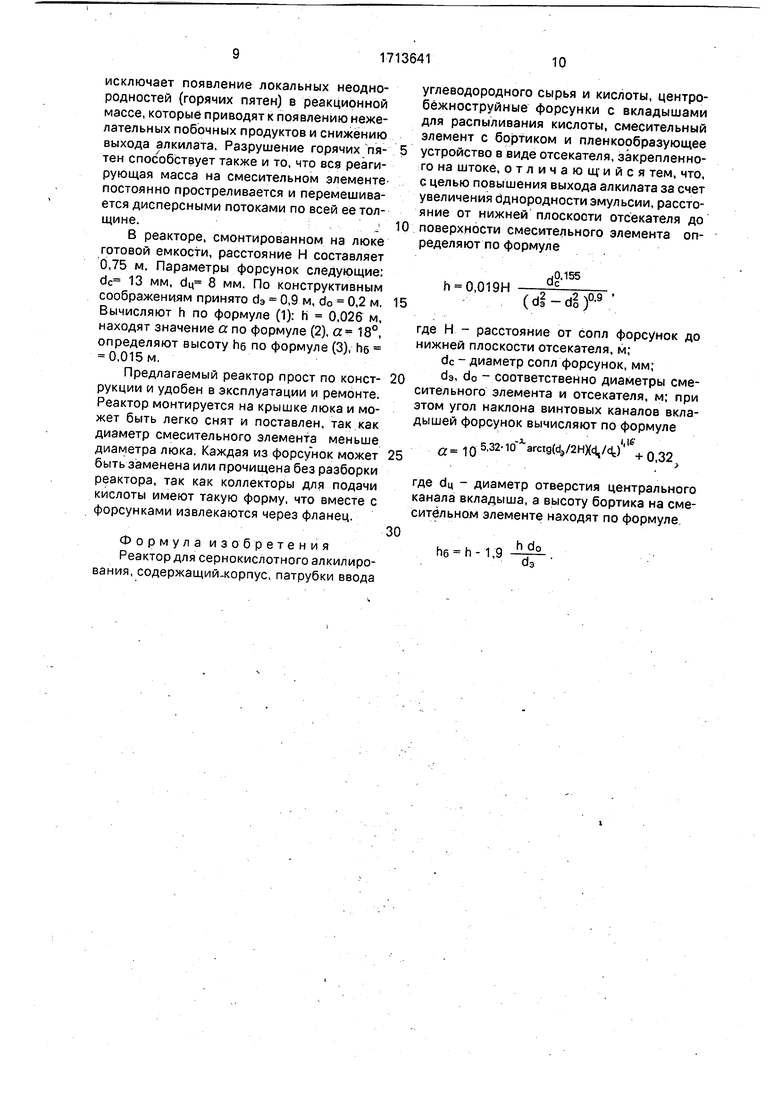

На фиг.1 изображен реактор для сернокислотного алкилирования, поперечный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - узел I на фиг.1; на фиг. 4 - вкладыш в двух проекциях; на фиг.5 смесительный элемент с бортиком и направленные на него форсунки (патрубки условно не показаны).

Реактор устанавливается на люке стандартного горизонтального каскадного реактора 1 и содержит крышку 2, патрубки 3 для ввода углеводородных реагентов 3,,центральный патрубок 4 и смесительный элемент 6 с бортиком 7. В центральном патрубке 4 на его днище 8 закреплена втулка 9. Центральный патрубок соединяет три патрубка 3, прикрепленные к нему с трех сторон. На крышке 2 установлен дисковый отсекатель 10, положение которого фиксируется с помощью штока 11. Резьбовой участок 12 штока 11 размещен в гайке 14, укрепленной на крышке 2 с помощью стоек 15. Шток 11 снабжен штурвалом 13. На крышке 2 также укреплены три коллектора 16 для ввода кислоты, к которым крепятся

0 патрубки 17, на которые навернуты форсунки 18 с вкладышами 19.

Реактор работает следующим образом.

Углеводородные реагенты вводятся в

5 реактор через три патрубка 3, которые проходят под смесительным элементом 6. Услеводороды постуг ают в центральный патрубок4, из которого выводятся на поверхность смесительного элемента 6 через

0 кольцевое сопло, образованное отсекателем 10 и поверхностью смесительного элемента 6, и образуют на смесительном элементе пленку 5 толщиной h.

Кислотн-ый катализатор вводится через

5 изогнутые коллекторы 16 с патрубками 17 и распыливается через центробежно-струйные форсунки 18. Факел 20 распыла от каждой из форсунок имеет такой угол раскрытия /S, что орошает весь смесительный элемент

0 6. При орошении пленка б пробивается дисперсной, фазой 20 и происходит перемешивание её на глубину hn, равную толщине пленки. На смесительном элементе образуется однородная эмульсия и происходит реакция сернокислотного алкилирс(вания. Стабильная толщина пленки поддерживается переливным бортиком 7. Со смесительного элемента эмульсия сливается в объем смеси, находящейся в реакторе, и выводится на разделение. Требуемая толщина пленки h устанавливается путем вращения щтока 11с отсекателеМ 10 с помощью штурвала 13. Нижний конец штока входит во втулку 9 для фикса5 ции его в вертикальном положении.

Тепло, выделяющееся при реакции, компенсируется вводом охлажденной кислоты. Высокая степень однородности эмулъсии улучшает понижение тепла кислотной фазой, адсорбирующей тепло, и

исключает появление локальных неоднородностей (горячих пятен) в реакционной массе, которые приводят к появлению нежелательных побочных продуктов и снижению выхода алкилата. Разрушение горячих Ъятен спос обствует также и то, что вся реагирующая масса на смесительном элементеГ10СТОЯННО простреливается и перемешивается дисперсными потоками по всей ее толщине.

В реакторе, смонтированном на люке готовой емкости, расстояние Н составляет 0,75 м. Параметры форсунок следующие: dc 13 мм, dq 8 мм. По конструктивным соображениям принято da 0,9 м, do 0,2 м. Вычисляют h по формуле (1): h 0,02& м, находят значение а. по формуле (2), « 18°, определяют высоту he по формуле (3), ъ 0,015м.

Предлагаемый реактор прост по конструкции и удобен в эксплуатации и ремонте. Реактор монтируется на крышке люка и может быть легко снят и поставлен, так как диаметр смесительного элемента меньше диаметра люка. Каждая из форсунок может быть заменена или прочищена без разборки реактора, так как коллекторы для подачи кислоты имеют такую форму, что вместе с форсунками извлекаются через фланец.

Формула изобретения Реактор для сернокислотного алкилирования, содержащий-корпус, патрубки ввода

углеводородного сырья и кислоты, центробёжноструйные форсунки с вкладышами для распыливания кислоты, смесительный элемент с бортиком и пленкообразующее устройство в виде отсекателя, закрепленного на штоке, отличаю щийся тем, что, О целью повышения выхода алкилата за счет увеличения Ьднородности эмульсии, расстояние от нижней плоскости отсекателя до поверхности смесительного элемента определяют по формуле

d0.155

h 0,019H

,2 лО.9

(dl-dO

где Н - расстояние от сопл форсунок до нижней плоскости отсекателя, м;

dc - диаметр сопл форсунок, мм;

da, do - соответственно диаметры смесительного элемента и отсекателя, м; при этом угол наклона винтовых каналов вкладышей форсунок вычисляют по формуле .5j.ie

105,32-10 arctg(d/2HXVct) +

где d4 - диаметр отверстия центрального канала вкладыша, а высоту бортика на смесительном элементе находят по формуле

30

hdc

h6 h- 1,9 dg

yfytEBOAOPMbl

у/

/i5

9U2..

Т

9

Vuz.:

Puz. 5.

К w-o .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2083614C1 |

| Распылительный смеситель жидкостей | 1985 |

|

SU1346219A1 |

| ПРОЦЕСС СЕРНОКИСЛОТНОГО АЛКИЛИРОВАНИЯ ИЗОПАРАФИНОВ ОЛЕФИНАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2131861C1 |

| СИСТЕМА ДОУВЛАЖНЕНИЯ ВОЗДУХА | 2017 |

|

RU2649737C1 |

| СИСТЕМА ДОУВЛАЖНЕНИЯ ВОЗДУХА | 2017 |

|

RU2650274C1 |

| Распылительно-пленочный смеситель жидкостей | 1987 |

|

SU1530231A1 |

| Пароохладитель | 1989 |

|

SU1688030A1 |

| СКРУББЕР | 2017 |

|

RU2665399C1 |

| УСТАНОВКА ДЛЯ АЭРОЗОЛИРОВАНИЯ | 2008 |

|

RU2406572C2 |

| СКРУББЕР КОЧЕТОВА | 2006 |

|

RU2330713C1 |

Изобретение относится к аппаратам для процесса алкилирования углеводородов, может быть использовано для кислотно-каталитического окисления и позволяет увеличить выход алкилата за счет повышения однородности получаемой эмульсии. Реактор содержит патрубки для ввода реагентов и кислоты и смесительный элемент. Углеводородные реагенты вводятся на смесительный элемент в виде пленки через кол1^цевое сопло, образованное смесительным элементом и отсекате- лем. Кислота распыливается через форсунки и орошает пленку, пробивая и перемешивая ее по всей толщине, что достигается тем, что расстояние от нижней плоскости отсекателя до поверхности смесительного элемента определяют по формуле h = 0,019 И dc°'^ /(da^ - - do^) '^, где И - расстояние от сопл форсунок до нижней плоскости отсекателя, м; dc - диаметр сопл форсунок, мм: da, do - соответственно диаметры смесительного элемента и отсекателя, м, при этом угол наклона винтовых каналов вкладышей форсунок определяют по формуле а= io^32.4o'^-«9(d, /2fi)r</dj? 0.32, где d^ -диаметр отверстия центрального канала вкладыша. Для поддержания однородности эмульсии и стабилизации толщины пленки смесительный элемент имеет бортик, высоту которого находят по формуле h6= 1 - 1,9hdo/d3. 5 ил.

ivm

X,

| Аппарат для кислотно-каталитического алкилирования | 1975 |

|

SU1099834A3 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-23—Публикация

1990-02-09—Подача