со

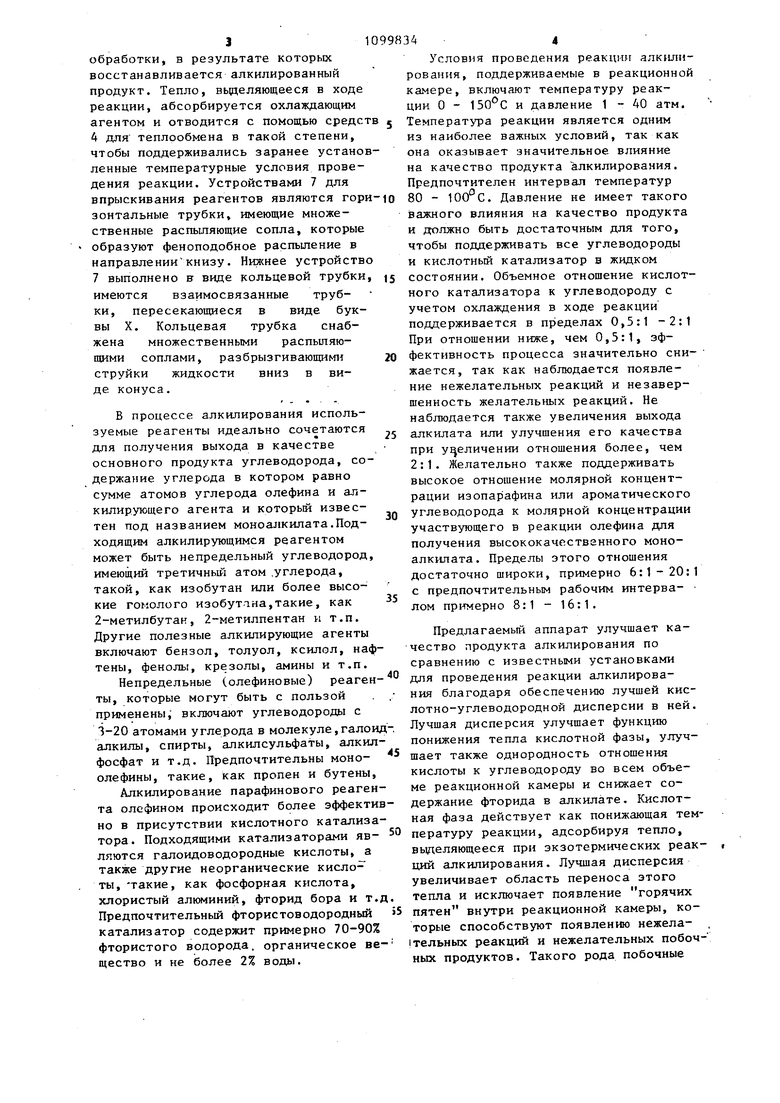

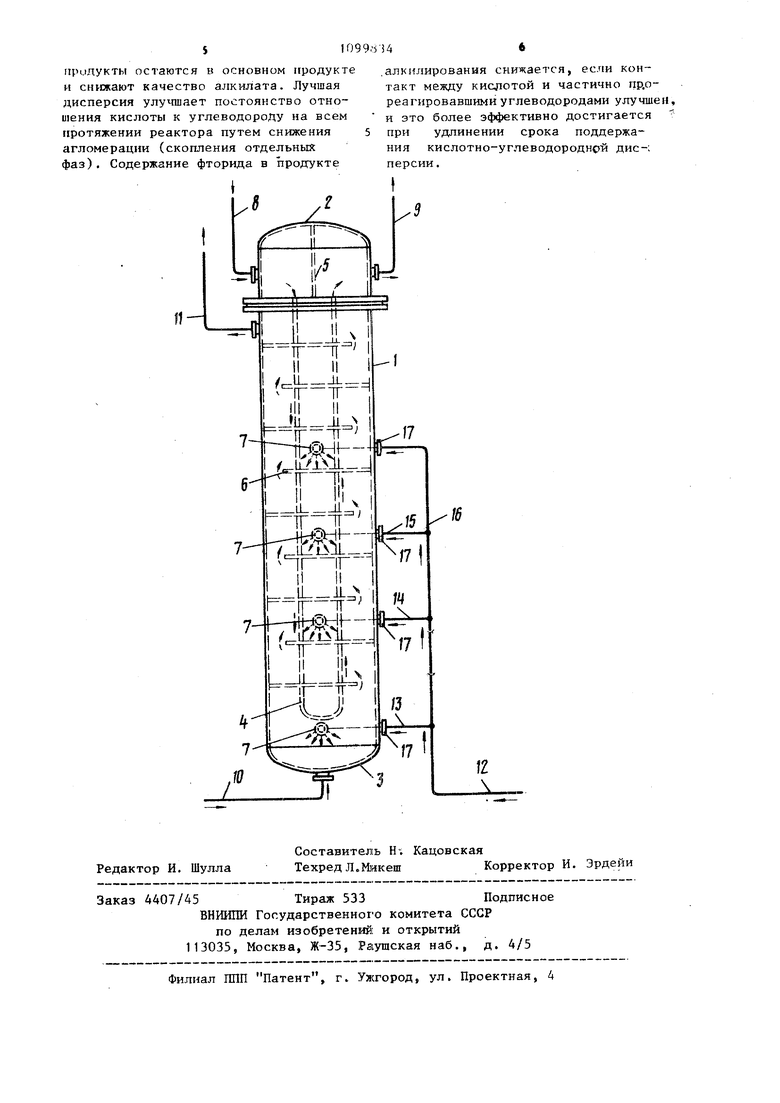

СХ) 00: 4 f10 Изобретение относится к конструкции аппарата для кислотно-каталитического окисления и может быть использовано для алкилирования углеводородов . Известен аппарат, содержащий корпус, внутри которого по оси расположено теплообменное устройство, а по высоте в шахматном порядке закреплены отражательные перегородки lj . Недостатком данного аппарата является то, что в нем невозможно достигнуть контакта между кислотой и реагентами. Наиболее близким к изобретению является аппарат для кислотно-катали тического алкилирования, содержащий вертикально расположенный корпус с патрубками для подвода кислоты и отвода продуктов реакции, между которыми по высоте аппарата расположены устройства для впрыскивания реагентов, поперечные перегородки и теплообменное устройство JJZJ . Недостатком известного устройства является то, что в нем невозможно интенсифицировать процесс за счет противоточного движения фаз. Целью изобретения является интенс фикация процесса за счет обеспечения противоточного движения фаз. Для достижения поставленной цели аппарате для кислотно-каталитического алкилирования, содержащем вертикально расположенный корпус с пат рубками для подвода кислоты и отвод продуктов реакции, между которыми по высоте аппарата расположены устройства для впрыскивания реагентов, поперечные перегородки и теплообмен ное устройство, поперечные перегородки размещены в шахматном порядке устройства для впрыскивания реагентов установлены над четными или нечетными перегородками и вьшолнены в виде многоканального сопла, а теп лообменное устройство расположено вдоль оси аппарата. На чертеже представлен аппарат. Аппарат содержит корпус 1, крышку 2, днище 3, внутри корпуса по оси установлено у-сбразное-теплообменное устройство 4. В крышке 2 закреплена разделител ная перегородка 5, образующая входную и выходную камеры для теплоносителя, по высоте корпуса установле ны поперечные перегородки 6, размещенные в шахматном порядке, над которыми расположены устройства 7 для впрыскивания р еагентов, выполненные в виде многоканального сопла. Аппарат работает следующим образом. Хладагент поступает в верхнюю часть по трубопроводу 8 и посредством перегородки 5 отклоняется и входит в теплообменник 4 и выходит из выходной камеры по трубопроводу 9. Теплообменное устройство 4 показано схемаТ1ГЧНО и может включать несколько трубок или змеевиков, расположенных внутри корпуса. Охлаждающая среда, например вода, поступает по трубопроводу 8 со скоростью, достаточной для поддержания заранее определенной температуры реакции в реакционной камере. Фаза кислотного катализатора подается в корпус 1 по трубопроводу 10 и, будучи отклонена от своего первоначального направления движения поперечными перегородками 6, проходит серпантиноподобным образом через корпус 1, выходя из нее по трубопроводу 11. Перегородки 6 для изменения направления движения потока показаны расположенными внутри корпуса 1 в плоскостях, перпендикулярных к продольной оси корпуса. Поперечные перегородки 6 в значительной мере равномерно распределены между вводом катализатора по трубопроводу 10 и выводом продукта реакции по трубопроводу 11 и имеют круглые сегментовидные отверстия на противоположных сторонах корпуса 1, благодаря чему поток фазы катализатора отклоняется из одной стороны в другую серпантиноподобным образом. Реагенты из трубопровода 12 поступают в трубопроводы 13 - 16, откуда затем подводятся через отверстия 17 для подачи реагентов в агрегаты 7 для впрыскивания реагентов. Реагенты впрыскивают в фазу кислотного катализатора, образуя кислотно-углеводородную дисперсию, в которой происходит реакция. Движение дисперсии вверх создает тенденцию к предотвращению разделения диспергированных фаз, а многоступенчатое впрыскивание реагентов зффективно усиливает дисперсию фаз на каждой ступени. Кислотно-углеводородная дисперсия, содержащая кислотный катализатор, pea генты и продукты реакции, выводится из корпуса 1 по трубопроводу 11 и подвергается операциям дальнейшей обработки, в результате которых восстанавливается алкилированный продукт. Тепло, вьделяющаеся в ходе реакции, абсорбируется охлаждающим агентом и отводится с помощью средс 4 для теплообмена в такой степени, чтобы поддерживались заранее установ ленные температурные условия проведения реакции. Устройствами 7 для впрыскивания реагентов являются гори зонтальные трубки, имеющие множественные распьшяющие сопла, которые образуют феноподобное распыление в направлениикнизу. Нижнее устройство 7 выполнено н виде кольцевой трубки имеются взаимосвязанные трубки, пересекающиеся в виде буквы X. Кольцевая трубка снабжена множественными распыляющими соплами, разбрызгивающими струйки жидкости вниз в виде конуса. В процессе алкилирования используемые реагенты идеально сочетаются для получения выхода в качестве основного продукта углеводорода, содержание углерода в котором равно сумме атомов углерода олефина и алкилирующего агента и который известен под названием моноалкилата.Подходящим алкилирующимся реагентом может быть непредельный углеводород имеющий третичный атом .углерода, такой, как изобутан или более высокие гомолого изобутана,такие, как 2-метилбутак, 2-метилпентан и т.п. Другие полезные алкилирующие агенты включают бензол, толуол, ксилол, наф тены, фенолы, крезолы, амины и т.п. Непредельные (олефиновые) реаген ты, которые могут быть с пользой применены, включают углеводороды с 3-20 атомами углерода в молекуле,гало алкилы, спирты, алкилсульфаты, алкил фосфат и т.д. Предпочтительны моно олефины, такие, как пропен и бутены Алкилирование парафинового реаген та олефином происходит более эффекти но в присутствии кислотного катализа тора. Подходящими катализаторами яв ляются галоидоводородные кислоты, а также другие неорганические кислоты, такие, как фосфорная кислота, хлористый алюминий, фторид бора и т Предпочтительный фтористоводородный катализатор содержит примерно 70-90% фтористого водорода, органическое ве щество и не более 2% воды. Условия проведения реакции алкилирования, поддерживаемые в реакционной камере, включают температуру реакции О - и давление 1 - 40 атм. Температура реакции является одним из наиболее важных условий, так как она оказывает значительное влияние на качество продукта алкилирования. Предпочтителен интервал температур 80 - 100 С. Давление не имеет такого важного влияния на качество продукта и должно быть достаточным для того, чтобы поддерживать все углеводороды и кислотный катализатор в жидком состоянии. Объемное отношение кислотного катализатора к углеводороду с учетом охлаждения в ходе реакции поддерживается в пределах 0,5:1 -2:1 При отношении ниже, чем 0,5:1, эффективность процесса значительно снижается, так как наблюдается появление нежелательных реакций и незавершенность желательных реакций. Не наблюдается также увеличения выхода алкилата или улучшения его качества при увеличении отношения более, чем 2:1. Желательно также поддерживать высокое отношение молярной концентрации изопарафина или ароматического углеводорода к молярной концентрации участвующего в реакции олефина дпя получения высококачественного моноалкилата. Пределы этого отношения достаточно широки, примерно 6:1 - 20:1 с предпочтительным рабочим интерва- лом пр1 мерно 8:1 - 16:1. Предлагаемый аппарат улучшает качество продукта алкилирования по сравнению с известными установками для проведения реакции алкилирования благодаря обеспечению лучшей кислотно-углеводородной дисперсии в ней. Лучшая дисперсия улучшает функцию понижения тепла кислотной фазы, улучшает также однородность отношения кислоты к углеводороду во всем объеме реакционной камеры и снижает содержание фторида в алкилате. Кислотная фаза действует как понижающая температуру реакции, адсорбируя тепло, выделяющееся при экзотермических реак- ций алкилирования. Лучшая дисперсия увеличивает область переноса этого тепла и исключает появление горячих пятен внутри реакционной камеры, которые способствуют появлению нежелательных реакций и нежелательных побочных продуктов. Такого рода побочные придукты остаются в основном продукт и снижают качество алкилата. Лучшая дисперсия улучшает постоянство отношения кислоты к углеводороду на всем протяжении реактора путем снижения агломерации (скопления отдельных фаз). Содержание фторида в продукте алкилирования снижается, если коитакт между и частично пр.ореагировавшими углеводородами улучшен, и это более эффективно достигается при удлинении срока поддержания кислотно-углеводородной дис-i Персии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокооктанового компонента топлива | 1973 |

|

SU587855A3 |

| Способ разделения углеводородных компонентов | 1973 |

|

SU507260A3 |

| СССРОпубликовано 07.Х11,1972. Бюллетень № 1за 1973Дата опубликования описания 5.III.1973УДК 665.652.4(088.8)Иностранец | 1973 |

|

SU361576A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1973 |

|

SU398026A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU316245A1 |

| Способ получения высокооктано-вого бензина | 1971 |

|

SU510150A3 |

| Способ переработки углеводородовпуТЕМ АлКилиРОВАНия | 1977 |

|

SU831069A3 |

| Способ риформинга бензиновой фракции | 1972 |

|

SU470972A3 |

| Способ гидроочистки асфальтенсодержащего нефтяного сырья | 1973 |

|

SU490295A3 |

| ВПТБ | 1973 |

|

SU400075A1 |

АППАРАТ ДЛЯ КИСЛОТНО-КАТАЛИТИЧЕСКОГО АЛКШШРОВАНИЯ, содержащий вертикально расположенный корпус с патрубками для подвода кислоты и отвода продуктов реакции, между которыми по высоте аппарата расположены , устройства для впрыскивания реагентов, поперечные перегородки и теплообменное устройство, о т л и ч а ю щ е е с я тем, что, с целью интенсификации процесса за счет обеспечения противоточного движения фаз, поперечные перегородки размещены в шахматном порядке, устройства для впрыскивания реагентов установлены над четными или нечетными перегородками и выполнены в виде многоканального сопла, а теплообменное устройство рас-С2 положено вдоль оси аппарата. О)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ РАФИНИРОВАНИЯ ОЛОВЯННО-СВИНЦОВОГО ПРИПОЯ | 2002 |

|

RU2230127C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3607970, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1984-06-23—Публикация

1975-04-18—Подача