Изобретение относится к аппаратурному оформлению процессов смешения двух жидкостей, особенно в случаяХд когда отношение их расходов велико о Смеситель может применяться в нефтехимической, химической, пищевой и других отраслях промьшленности.

Цель изобретения - повьшение качества смеси и интенсификация процесса смешения.

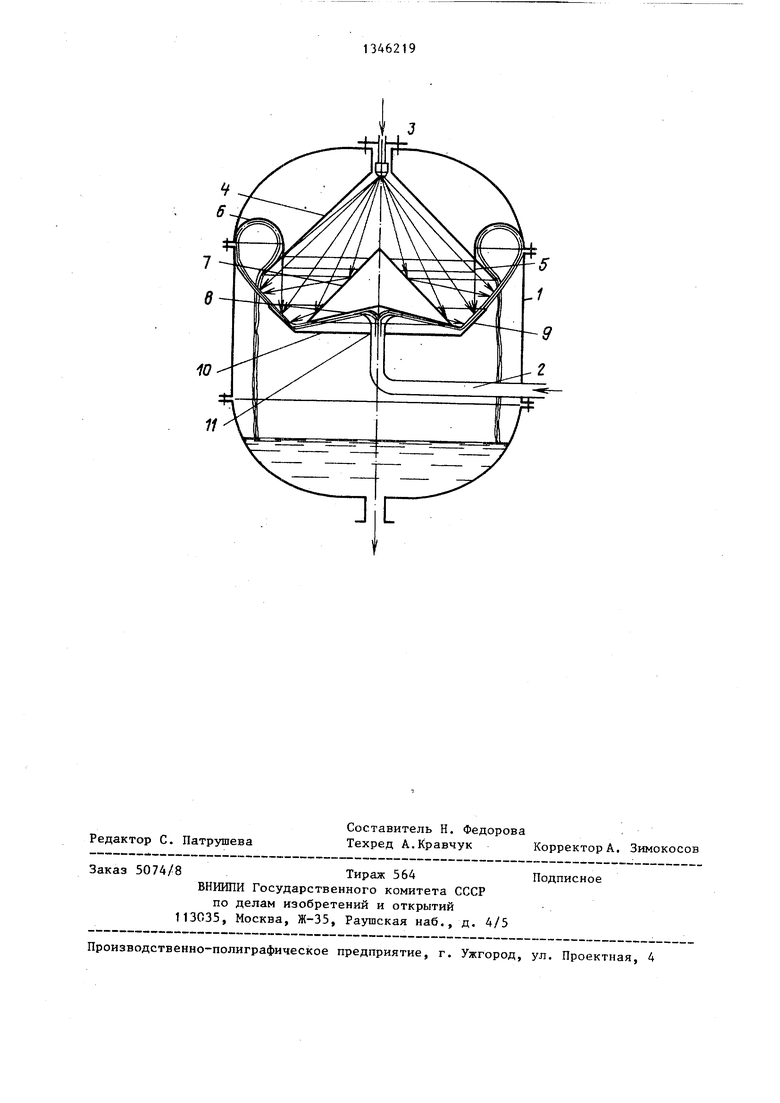

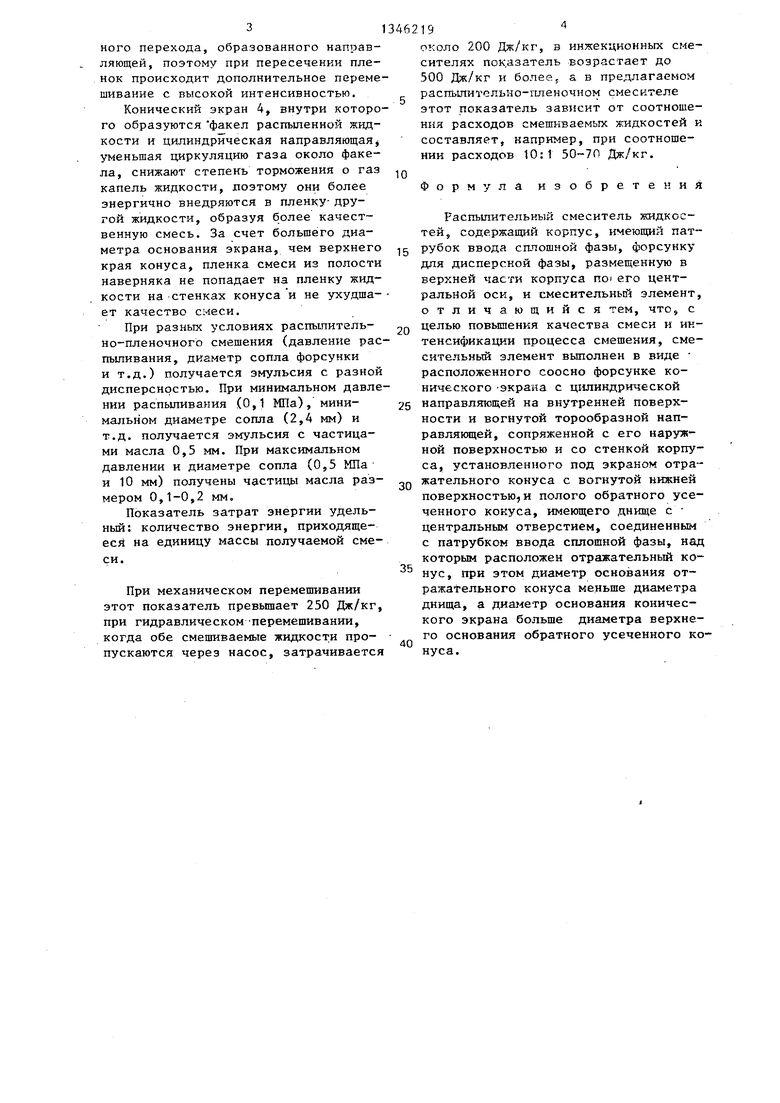

На чертеже схематически изображен смеситель, продольный разрез.

Распылительный смеситель жидкостей содержит корпус 1, имеющий патрубок 2 ввода сплошной фазы, форсунку 3 для дисперсной фазы, размещенную в верхней части корпуса по ее центральной оси, и смесительный элементе Смесительный элемент выполнен в виде расположенного соосно с форсункой 3 конического экрана 4 с цилиндрической направляющей 5 на внутренней поверхности и вогнут.ой торообразной направляющей 6, сопряженной с его на- наружной поверхностью и со стенкой корпуса. Кроме этого, смесительный элемент включает установленный под экраном отражательный конус 7 с вогнутой нижней поверхностью 8 и полый обратный усеченный конус 9, имеющий днище 10 с центральным- отверстием 11, соединенным с патрубком 9 ввода сплошной фазы. Над патрубком 2 расположен отражательный конус 7. При этом диаметр основания отражательного конуса 7 меньше диаметра днища 10, а диаметр основания конического экрана 4 больше диаметра верхнего основания обратного усеченного кону са 9.

Смеситель работает следующим образом.

Диспергируемая через форсунку 3 жидкость равномерно орошает пленку сплошной жидкости, поступающей через щелевое отверстие между зогнутой нижней поверхностью 8 конуса 7 по , днищу 10 смесительного элемента на стенки конуса 9, где происходит контактирование фаз.

Управляя распределением и дисперсностью жидкости путем изменения - геометрии форсунки и давления в ней, можно легко получить нужное качество смеси, причем смесь образуется практически мгновенно. Часть капель в центре факела отражается отражательным конусом 7 также на пленку сплошной фазы. Величина зазора между дни46219

щем to и поверхностью конуса 8 определяет толщину пленки сплошной фазы. Конический экран 4 и цилиндрическая g направляющая 5 препятствуют движению газа через свободное пространство, незанятое факелом, из области повышенного давления в нижней части факела в область пониженного давления у корня факела около форсунки. Давление газа повышается за счет передачи энергии от летяп1их капель к газу, при этом газ начинает двигаться в направлении движения капель (эжек- ция),

10

15

Пленка смеси, образовавшейся на

0

с-тенках конуса 9, направляется в полость, образованную стенкой корпуса направляющей 6 и частью экрана 4, Здесь пленка,, двигаясь к полости, - продолжает увеличивать свою поверхность (расходящийся конус). Затем при движении по направляющей внутрь аппарата поверхность пленки уменьша5 ется, после чего при движении по внешней поверхности экрана 4 снова возрастает. Далее при свободном движении пленка смеси из полости пересекается с пленкой, направляющейся

f в полость5 стекает в нижнюю часть аппарата и отводится из него.

Смесительный элемент обеспечивает равномерное насьпдение каплями одной жидкости (с меньшим расходом) пленки другой (с большим расходом),

поскольку в данном случае образуется осесимметричная, соосная с |факелом пленка с развитой поверхностью. При этом вся поверхность, пленки контактирует со всеми каплями, в том числе И ,.из центральной части факела, благодаря отражению их от конуса 7. Нормальное расположение пленки к направлению полета капель обеспечивает эффективное внедрение их в пленку. 06 разование пленки необходимой обеспечивается зазором между днищем 10 и поверхностью В. За счет того, что диаметр основания конуса 7 меньше диаметра днища 10, пленка, отраже н- ная поверхностью 8, ударяется о днище. 10 и растекается по стенкам конуса. Благодаря направлению стенок ко-t нуса в полость, образованную корпусом , направляюш,ей 6 и экраном 4,

5 пленка смеси попадает в эту полость и дополнительно перемешивается за счет изменения своего сечения. Скорость движения жидкости в пленке снижается незначительно за счет плав0

3

ного перехода, образованного направляющей, поэтому при пересечении пленок происходит дополнительное перемешивание с высокой интенсивностью.

Конический экран 4, внутри которого образуются факел распыленной жидкости и цилиндрическая направляющая уменьшая циркуляцию газа около факела, снижают степень торможения о газ капель жидкости, лоэтому они более энергично внедряются в пленку- другой жидкости, образуя более качественную смесь. За счет большего диаметра основания экрана, чем верхнего края конуса, пленка смеси из полости наверняка не попадает на пленку жидкости на стенках конуса и не ухудша- ет качество смеси.

При разных условиях распьшитель- но-пленочного смешения (давление рас пыливания, диаметр сопла форсунки и т.д.) получается эмульсия с разной дисперсностью. При минимальном давлении распыливания (0,1 МПа), минимальном диаметре сопла (2,4 мм) и т.д. получается эмульсия с частицами масла 0,5 мм. При максимальном давлении и диаметре сопла (0,5 МПа и 10 мм) получены частицы масла размером 0,1-0,2 мм.

Показатель затрат энергии удельный: количество энергии, приходящееся на единицу массы получаемой смеси.

При механическом перемешивании этот показатель превышает 250 Дж/кг, при гидравлическом -перемешивании, когда обе смешиваемые жидкости про- пускаются через насос, затрачивается

46219

около 200 Дж/кг, в инжекционных смесителях показатель возрастает до 500 Дж/кг и более 5 а в предлагаемом распьшитеяьно-гшеночном смесителе этот показатель зависит от соотношения расходов смешиваемых жидкостей и составляет, например, при соотношении расходов 10:1 50-70 Дж/кг.

10

Формула изобретения

Распылительный смеситель жидкостей , содержащий корпус, имеюш Ий пат15 рубок ввода сплошной фазы, форсунку для дисперсной фазы, размещенную в верхней части корпуса noi его центральной оси, и смесительньй элемент, отличающийся тем, что, с

2Q целью повышения качества смеси и интенсификации процесса смешения, смесительный элемент выполнен в виде расположенного соосно форсунка конического -экрана с цилиндрической

25 направляющей на внутренней поверхности и вогнутой торообразной направляющей, сопряженной с его наружной поверхностью и со стенкой корпуса, установленного под экраном отра2Q жательного конуса с вогнутой нижней поверхностью,и полого обратного усеченного конуса, имеющего днище с центральным отверстием, соединенным с патрубком ввода сплощной фазы, над которым расположен отражательный конус, при этом диаметр основания отражательного конуса меньше диаметра днища, а диаметр основания конического экрана больше диаметра верхнего основания обратного усеченного ко35

40

нуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Статический смеситель | 1988 |

|

SU1650229A1 |

| Аппарат для смешивания торфа с жидкими компонентами | 1990 |

|

SU1738318A1 |

| Реактор для сернокислотного алкилирования | 1990 |

|

SU1713641A1 |

| Распылительно-пленочный смеситель жидкостей | 1987 |

|

SU1530231A1 |

| ВИХРЕ-АКУСТИЧЕСКИЙ ДИСПЕРГАТОР-СМЕСИТЕЛЬ (ВАРИАНТЫ) | 2006 |

|

RU2317147C2 |

| Турбулентный смеситель-реактор | 2019 |

|

RU2717031C1 |

| Форсунка для ввода жидких углеводородных фракций в реакционную зону установки каталитического крекинга | 2023 |

|

RU2820454C1 |

| УДАРНО-СТРУЙНАЯ ФОРСУНКА | 2001 |

|

RU2218214C2 |

| ЦЕНТРОБЕЖНЫЙ МАССООБМЕННЫЙ АППАРАТ ДЛЯ СИСТЕМ "ЖИДКОСТЬ - ЖИДКОСТЬ" | 2017 |

|

RU2663038C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 1996 |

|

RU2115488C1 |

Изобретение относится к распылительным смесителям жидкостей и позволяет повысить качество смеси и интенсифицировать процесс: смешения. Распылительный смеситель жидкостей. содержит корпус, имеющий патрубок ввода сплошной фазы, форсунку для дисперсной фазы, размещенную в верхней части корпуса по его центральной оси и смесительньй элемент. Смесительный элемент вьтолнен в виде расположенного соосно с форсункой конического экрана с цилиндрической направляющей на внутренней поверхности и вогнутой торообразной направляющей, сопряженной с его наружной, поверхностью и со стенкой корпуса. Кроме того, смесительный элемент включает установленный под экраном отражательньш конус с вогнутой нижней поверхностью и полый обратный усеченный конус, имеющий днище с центральным отверстием, соединенным с патрубком ввода сплошной фазы, над которым расположен отражательный конус. При этом диаметр основания отражательного конуса меньше диаметра днища,.а диаметр основания конического экрана больше диаметра верхнего основания обратного усеченного конуса. 1 ил. «

Редактор С. Патрушева

Заказ 5074/8Тираж 564Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Составитель Н. Федорова

Техред А.Кравчук Корректор А. Зимокосов

| Аппарат для контактирования сред | 1981 |

|

SU997771A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-10-23—Публикация

1985-12-27—Подача