Изобретение относится к технике для разливки расплавленных металлов, широко применяемой в разливочных отраслях промышенности, в частности в черной и цветной металлургии в установках непрерывного литья заготовок.

Цель изобретения - повышение скорости разливки и стабилизации процесса путем создания разрежения вокруг струи метала,

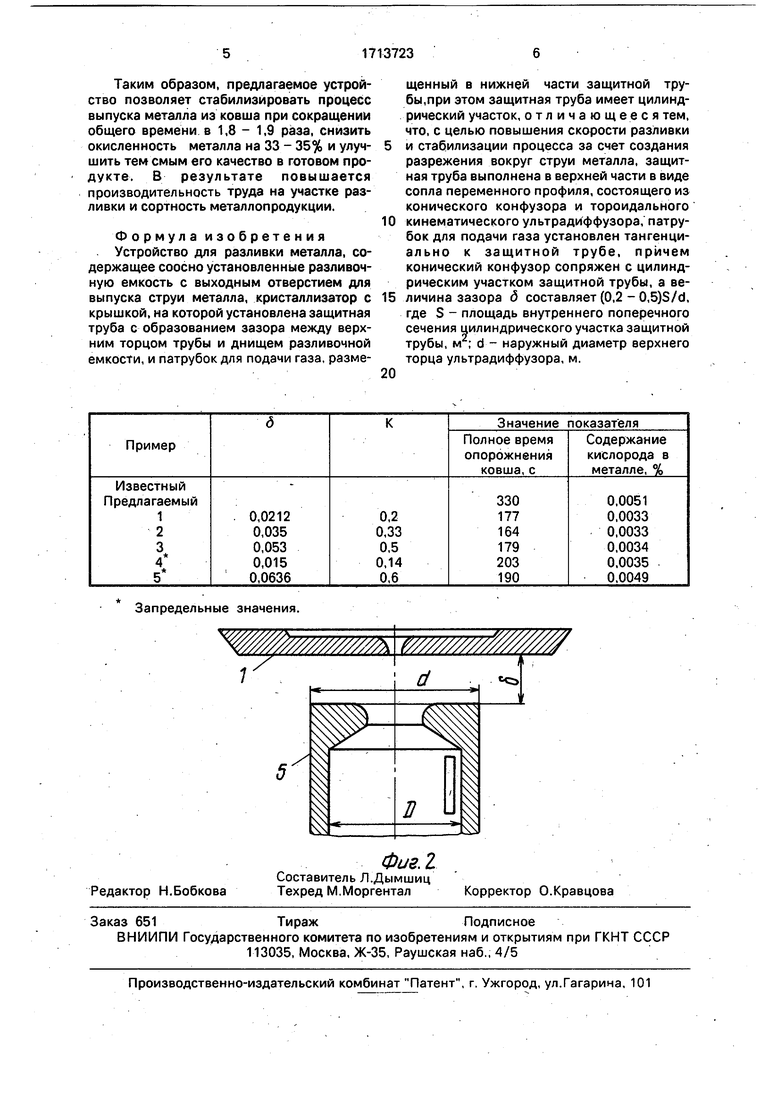

На фиг.1 представлено устройство, общий вид; на фиг.2 - защитная труба, поперечное сечение.

Устройство содержит соосно установленные разливочную емкость 1 с выходным отверстием 2 для выпуска струи металла, кристаллизатор 3 с крышкой 4, на которой установлена цилиндрическая защитная труба 5 с образованием зазора 6 между верхним торцом трубы 5 и днищем разливочной емкости 1. Проточный участок защитной трубы 5 образован из цилиндрической части 7 с патрубком 8 для подачи газа. Защитная труба 5 выполнена в верхней части в виде сопла переменного профиля, состоящего из конического конфузора 9 и тороидального кинематического ультрадиффузора 10. Патрубок 8 для плдачи газа установлен тангенциально к защитной трубе 5. Конический конфузрр 9 сопряжен с цилиндрической частью 7 защитной трубы 5. Величина зазора д составляет (0,2 0,5)S/d, где S - площадь поперечного сечения внутренней цилиндрической части трубы, м ; d - наружный диаметр верхнего торца ультрадиффузора, м.

При величине зазора д (0,2 - 0,5) S/d вихревой поток защитного или восстановительного газа, истекая из защитной трубы, равномерно заполняет кольцевое пространство между днищем разливочной емкости и верхним торцом трубы, движение происходит в режиме нестесненного безотрывного течения, наиболее благоприятного с аэродинамической точки зрения, исключается возможность образования циркуляционных зон в кольцевом зазоре и вовлечения в него атмосферного воздуха, вторичного окисления струи расплава.

При (,5S/d имеет место следующее: под действием центробежных сил и радиальной составляющей скорости поток защитного или восстановительного газа стелется по тороидальной и горизонтальной поверхностям ультрадиффузора защитного устройства струи с отрывом от поверхности днища разливочной емкости, образуя незаполненную газом часть объема кольцевой полости. Через зту незаполненную часть

из атмосферы, вдоль днища к струе расплава, начинают проникать токи атмосферного воздуха, способствующие процессу вторичного окисления металла, снижающего его качество.

При величине зазора д 0,2S/d в кольцевом зазоре происходит зажатие и деформация потока защитного или восстановительного газа, что влечет передачу возмущений по потоку вверх, с нарастанием ширины кольцевой области, избыточного давления и сокращении размеров диаметра приосевой зоны разрежения. В результате снижается уровень приосевого разрежения в вихревом потоке и падение скорости разливки металла и ее стабильности.

Устройство работает следующим образом.

Подводимый через патрубок 8 защитный или восстановительный газ подают в цилиндрическую часть 7 защитной трубы 5 и за счет тангенциального подвода формируется в закрученный вихревой поток. Под действием раг1режения в приосевой области вихревого потока из кристаллизатора 3 отсасывается воздух и отводится вместе с вихревым потоком газа через кольцевой зазор 6 в атмосферу. Крышка 4 плотно примыкает к кристаллизатору 3, что исключает возможность проникновения туда атмосферного воздуха. Защитный или восстановительный газ заполняет кристаллизатор 3 и внутреннее пространство защитной трубы 5, образуя атмосферу, исключающую возможность вторичного окисления расплава. После этого через выпускное отверстие разливочного стакана 2 выпускают металл, который,проходя защитную трубу 5, начинает заполнять кристаллизатор 3.

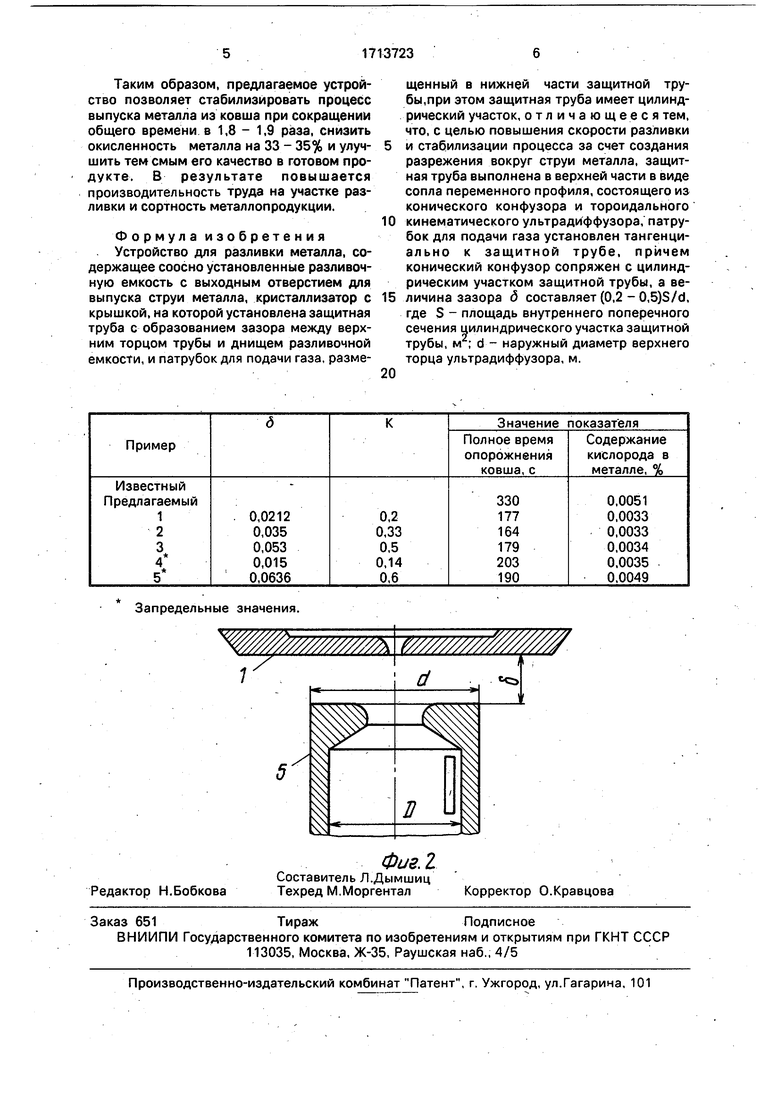

Разливку стали СТЗ СП осуществляют на полупромышленной установке, содержащей ковш емкостью 10 т (его внутренний диаметр 1,30 м, высота 1,20 м и диаметр выпускного отверстия 0,06 м), кристаллизатор, на крышке которого размещена защитная труба, имеющая площадь поперечного сечения проточной цилиндрической части (с диаметром D 0,26 м) S 0,053 м и величину наружного диаметра верхнего торца ультрадйффузора d 0,5 м. В устройство в качестве защитного газа подается сжатый азот с давлением 35 кПа и расходом 0,03 . Окисленность стали после разливки определяется посредством активометра УКОС-1.

Результаты исследований лриведены в таблице, Таким образом, предлагаемое устройство позволяет стабилизировать процесс выпуска металла из ковша при сокращении общего времени в 1,8 - 1,9 раза, снизить окисленность металла на 33 - 35% и улучшить тем смым его качество в готовом продукте. В результате повышается производительность труда на участке разливки и сортность металлопродукции. Формула изобретения Устройство для разливки металла, содержащее соосно установленные разливочную емкость с выходным отверстием для выпуска струи металла, кристаллизатор с крышкой, на которой установлена защитная труба с образованием зазора между верхним торцом трубы и днищем разливочной емкости, и патрубок для подачи газа, размещенный в нижней части защитной трубы,при зтом защитная труба имеет цилиндрический участок, отличающееся тем, что, с целью повышения скорости разливки и стабилизации процесса за счет создания разрежения вокруг струи металла, защитная труба выполнена в верхней части в виде сопла переменного профиля, состоящего из конического конфузора и тороидального кинематического ультрад|/ ффузора, патрубок для подачи газа установлен тангенциально к защитной трубе, причем конический конфузор сопряжен с цилиндрическим участком защитной трубы, а величина зазора б составляет (0,2 - 0,5)S/d, где S - площадь внутреннего поперечного сечения цилиндрического участка защитной трубы, м ; d - наружный диаметр верхнего торца ультрадиффузора, м.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для защиты струи при непрерывной разливке металла | 1976 |

|

SU863159A1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037371C1 |

| Устройство для защиты струи металла при непрерывной разливке | 1982 |

|

SU1097439A1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2085331C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037365C1 |

| СПОСОБ ОБРАБОТКИ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1992 |

|

RU2065796C1 |

| Разливочный стакан | 1976 |

|

SU599915A1 |

| Устройство для защиты струи металла инертным газом | 1988 |

|

SU1632616A1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037369C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ ПОТОЧНОГО ВАКУУМИРОВАНИЯ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2056970C1 |

.Изобретение относится к технике разливки расплавленного металла, широко применяемой в различных отраслях промышленности, в частности в черной и цветной металлургии в установках непрерывного литья заготовок. Цель изобретения - повышение скорости разливки и стабилизации процесса за счет создания разрежения вокруг струи металла. Устройствосодержит соосно установленные разливочную емкость 1 с выходным отверстием 2 для выпуска струи металла, кристаллизатор 3 с крышкой 4, на которой установлена цилиндрическая защитная труба 5 с образованием зазора между верхним торцом трубы 5 и днищем разливочной емкости 1 и патрубок8для подачи газа в нижней части защитной трубы 5. Защитная труба 5 выполнена в верхней части в виде сопла переменного профиля, состоящего из конического конфузора9тороидального кинематического ультрадиффузора 10. Патрубок 8 для подачи газа установлен тангенциально к защитной трубе 5. Причем конический конфузор 9 сопряжен с цилиндрической частью 7 защитной трубы 5. Величина зазора 6 составляет

| Способ приготовления тампонажного материала на основе шлакощелочного вяжущего | 1985 |

|

SU1298346A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-02-23—Публикация

1989-06-05—Подача