Изобретение относится к конструкциям металлорежущих инструментов и может быть использовано при проектировании и изготовлении торцовых фрез.

Цель изобретения - повышение производительности обработки путем повышения виброустойчивости конструкции.

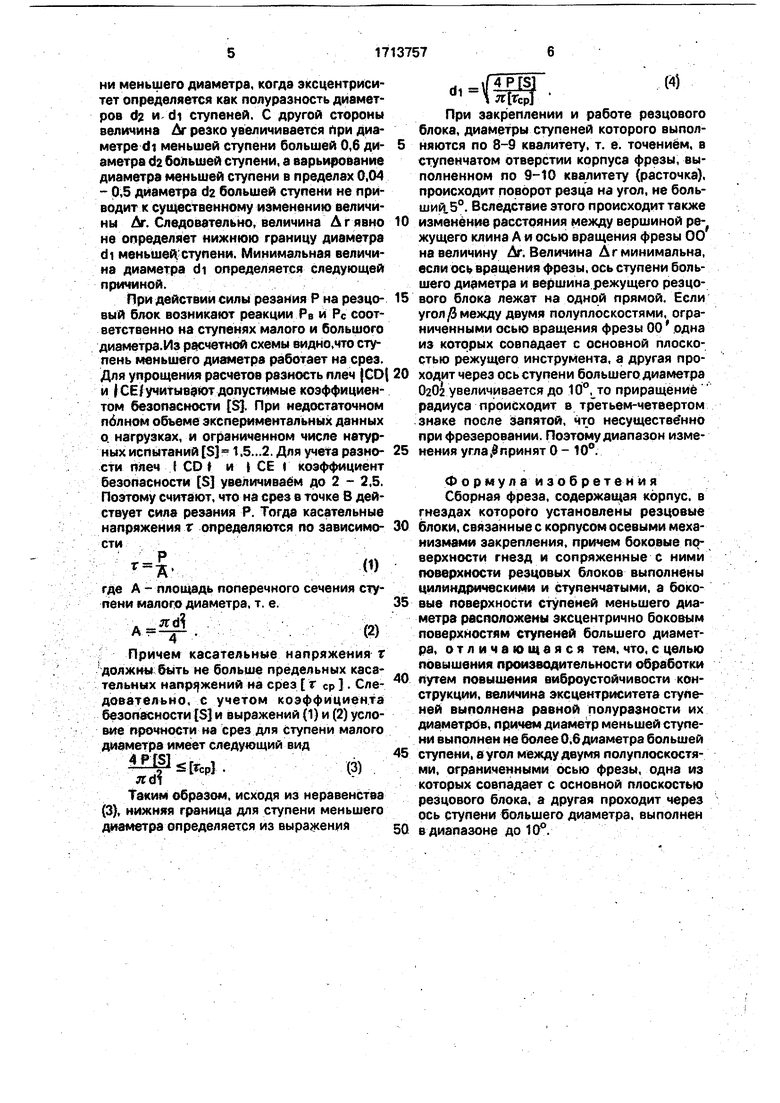

На фиг. 1 изображено сечение фрезы по узлу крепления резцового блока: на фиг. 2 сечение фрезы с исполнением пружинного узла крепления резцового блока; на фиг. 3 смеха смещения вершины режущего клина резцового блока под действием сил резания: на фиг. 4 - изометрическое изображение узла крепления резцового блока с

обозначением полуплоскостей Q и R, определяющих угол /3

Сборная фреза содержит корпус 1 с гнездом, в которое установлен резцовый блок 2, связанный с корпусом осевым механизмом закрепления D. Боковые поверхности В и Г гнезда и сопряженные с ними поверхности резцового блока выполнены цилиндрическими и ступенчатыми, причем боковая поверхность В ступени меньшего диаметра расположена эксцентрично боковой поверхности Г ступени большего диаметра.

Осевой механизм закрепления О может состоять из резьбового конца 3 резцового блока 2 и гайки 4. Возможно также применение осевого механизма закрепления, состоящего из резьбового конца 3 резцового блока 2. гайки А и пружины 5.

Узел крепления резцового блока во фрезе работает следующим образом.

При работе на максимальных по виброустойчивости режимах резания в момент входа резцового блока 2 в зону резания наблюдается резкий скачок вектора силы резания Р, действующей на резцовый блок 2, закрепляемый в корпусе 1 фрезы осевым механизмом закрепления D. Существенное изменение вектора силы резания ввиду изменения толщины среза происходит и при вибрациях технологической системы. Одна из составляющих этого вектора - окружная (тангенциальная) сила приводит к резкому развороту резцового блока 2 относительно гнезда корпуса 1 фрезы, т. е. вершина А режущего клина резцового блока переходит в точку А . Вторая составляющая силы резания - радиальная Рг приводит к радиальному смещению резцового блока 2 в пределах зазоров в его соединении с корпусом 1 фрезы. Величина окружных смещений |АА |значительно превышает величину перемещений в радиальном направлении ,

При одновременном повороте и радиальном смешении резцового блока 2 происходит выбор зазоров последующим контактированием резцового блока 2 с корпусом 1 по линиям СС и ВВ , При зтом возникают нормальные Рпв, Рпс и касательные силы Ртв Ртс. Последние являются си-, лами трения, которые и определяют диссипативные свойства узла крепления резцового блока во фрезе, а следовательно, и ее виброустойчивость. Причем работа касательных сил происходит на пути предварительного -смещения, когда они определяются по выражению

F-nCd)-f-N,(1)

и при скольжении. В последнем случае силы трения определяются по закону КулонаАмонтона. т.е.

F- f.N,(2)

где f - козффициент сухого трения:

N - сила, направленная по нормали к сопрягаемым поверхностям;

п (д)- козффициент пропорциональности, меньший единицы, зависящей от величина предварительного смещения д.

Область предварительных смещений предшествует зоне скольжения, когда один злемент скользит относительно другого и при зтом в стыке реализуется закон трения Кулона-Амонтона.

Из выражений (1) и (2) видно, что при одной и той же величине смещения работа сил трения больше при скольжении, чем при предварительном смещении.

Выполнение боковых поверхностей

резцового блока 2 и гнезда корпуса 1 цилиндрическими и ступенчатыми, расположение боковой поверхности В ступени меньшего диаметра эксцентрично боковой поверхности Г ступени большего диаметра позволяют осуществлять рассеяние энергии колебаний не только в зоне предварительных смещений, но и при проскальзывании. Это возможно за счет поворота резцового

блока 2 относительно гнезда корпуса 1 фрезы. Причем поворот резцового блока 2 не вызывает существенного изменения радиуса, на котором расположена вершина А режущего клина резцового блока 2,

следовательно, не изменяется толщина срезаемого слоя и не происходит резкое изменение вектора силы резания Р. Таким, образом, динамический закон изменения сил резания меньше, так как меньше амплитуда их изменения.

Кроме того, смещение вершины режущего клина А резцового блока 2 при повороте позволяет уменьшить скорость возрастания вектора силы резания при врезании в заготовку, что также является положительным моментом, приводящим к увеличению стойкости режущей части резцового блока.

При перемещении резцового блока 2 относительно гнезда в корпусе 1 фрезы вершина А режущего клина резцового блока 2 переместится в точку А . Расстояние между точкой А и осью вращения фрезы 00 и расстояние между точкой А и осью вращения фрезы отличаются на величину Дг, определяющую радиальное биение фрезы, которое, в свою очередь, характеризует равномерност работы фрезы в целом виброактивность зоны резания, точность и качество

обработанной поверхности, стойкость режущих блоков. Следовательно, величина Дг должна быть минимизирована. Расчеты по составленной математической модели показывают, что увеличение эксцентриситета е

приводит к уменьшению величины Дг. В то же время, величина эксцентриситета е зависит от диаметра di ступени меньшего диаметра и ее расположения относительно ступени большего диаметра.

При выполнений условия минимума поперечного габарита резцового блока, определяемого диаметром da ступени большего диаметра, максимальный эксцентриситет достигается при таком расположении ступени меньшего диаметра, когда эксцентриситет определяется как полуразность диаметров d и/di ступеней. С другой стороны величина резко увеличивается При диаметре di меньшей ступени большей 0,6 диаметра d2 большей ступени, а варьирование диаметра меньшей ступени в пределах 0,04 - 0,5 диаметра da большей ступени не приводит к су1Цественному изменению величины . Следовательно, величина А г явно не определяет нижнюю границу диаметра di меньшей ступени. Минимальная величина диаметра di определяется следующей причиной. При действии силы резаиия Р на резцовый блок возникают реакции Р в и Рс соответственно на ступенях малого и большого диаметра.Из расчетной схемы видно.что ступень меньшего диаметра работает на срез. Для упрощения расчетов разность плеч |СО( и }CEf учитывают допустимые коэффициентом безопасности S. При недостаточном пблном объеме экспериментальных данных о. нагрузках, и ограниченном числе натурных испытаний {S 1,5...2. Для учета разности плеч t CD f и t СЕ Г Коэффициент безопасности S увеличиваем до 2 - 2,5. Поэтому считают, что на срез в точке В действует сила резания Р. Тогда касательные напряжения т определяются по зависимости. . .; . . . |-0) где А - площадь поперечного сечения ступени малого диаметра, т. е. ..(2) 4- Причем касательные напряжения т должны быть не больше предельных касательных напр5|жений на срез t ср . Следовательно, С учетом коэффициента безопасности {S} и выражений (1) и (2) условие прочности на срез для Ступени малого диаметра имеет следующий вид :еад.(3) Таким образом, исходя из неравенства (3), нижняя г| аница для ступени меньшего да аметра определяется из выражения Й,(1ШГ. При закреплении и работе резцового блока, диаметры ступеней которого выполняются по 8-9 квалитету, т. е. точением, в ступенчатом отверстии корпуса фрезы, выполненном по 9-10 квалитету (расточка), происходит поворот резца на угол, не больший, 5°. Вследствие этого происходит также изменение расстояния между вершиной режущего клина А и осью вращения фрезы 00 на величину /. Величина Л г минимальна, если ос1 вращения фрезы, ось ступени большего диаметра и вершина режущего резцового блока лежат на одной прямой. Если у гол j6 между двумя полуплоскостями, ограниченными осью вращения фрезы 00 одна из которых совпадает с основной плоскостью режущего инструмента, а другая проходит через ось ступени большего диаметра 0202 увеличивается до ,то приращение радиуса происходит в третьем-четвертом знаке после :запятой, что несущественно при фрезеровании. Поэтому диапазон изменения угла ,д принят О - 10°. Формула изобретения Сборная фреза, содержащая корпус, в гнездах которого установлены резцовые блоки, связанные с корпусом осевыми механизмами закрепления, причем боковые поверхности гнезд и сопряженные с ними поверхности резцовых блоков выполнены цилиндрическими и ступенчатыми, а боковые поверхности ступеней меньшего диаметра расположены эксцентрично боковым поверхностям ступеней большего диаметра, отличающаяся тем, что, с целью повышения производительности обработки путем повышения виброустойчивости конструкции, величина эксцентриситета ступеней выполнена равной полуразности их диаметрбв, причем диаметр меньшей ступени выполнен не более0,6 диаметра большей ступени, а угол между двумя полуплоскостями, ограниченными осью фрезы, одна из которых совпадает с основной плоскостью резцового блока, а другая проходит через ось ступени большего диаметра, выполнен в диапазоне до 10.

в

,0

10

ФигТ

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРЦОВАЯ ФРЕЗА | 1995 |

|

RU2087272C1 |

| СПОСОБ ДВУХПРОХОДНОГО ЗУБОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ | 2011 |

|

RU2464132C1 |

| ДВУХПРОХОДНАЯ КОМБИНИРОВАННАЯ СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА С УПРОЧНЕНИЕМ | 2011 |

|

RU2456137C1 |

| КОМБИНИРОВАННАЯ СБОРНАЯ УПРОЧНЯЮЩАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 2011 |

|

RU2457085C1 |

| РАСТОЧНАЯ ГОЛОВКА | 1994 |

|

RU2104827C1 |

| Торцовая фреза | 1989 |

|

SU1726163A1 |

| СПОСОБ УПРОЧНЯЮЩЕГО ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2457928C1 |

| ДИСКОВАЯ ФРЕЗА | 1990 |

|

RU1769459C |

| Индексируемая режущая пластина и фреза для труднообрабатываемых материалов | 2024 |

|

RU2840507C1 |

| Торцовая фреза | 1988 |

|

SU1634394A1 |

резиовь/а в/ю

Фа2.3 П|УС

Основная n/JocKncmb

Ф

d.

аг.Ч

| Торцовая фреза | 1978 |

|

SU874276A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-23—Публикация

1988-07-06—Подача