Изобретение относится к машиностроению и может быть использовано при обработке отверстий методом пластической деформации,

Целью изобретения является повышение стойкости протяжки путем снижения концентрации напряжений между контактирующими поверхностями деформирующих колец и оправки.

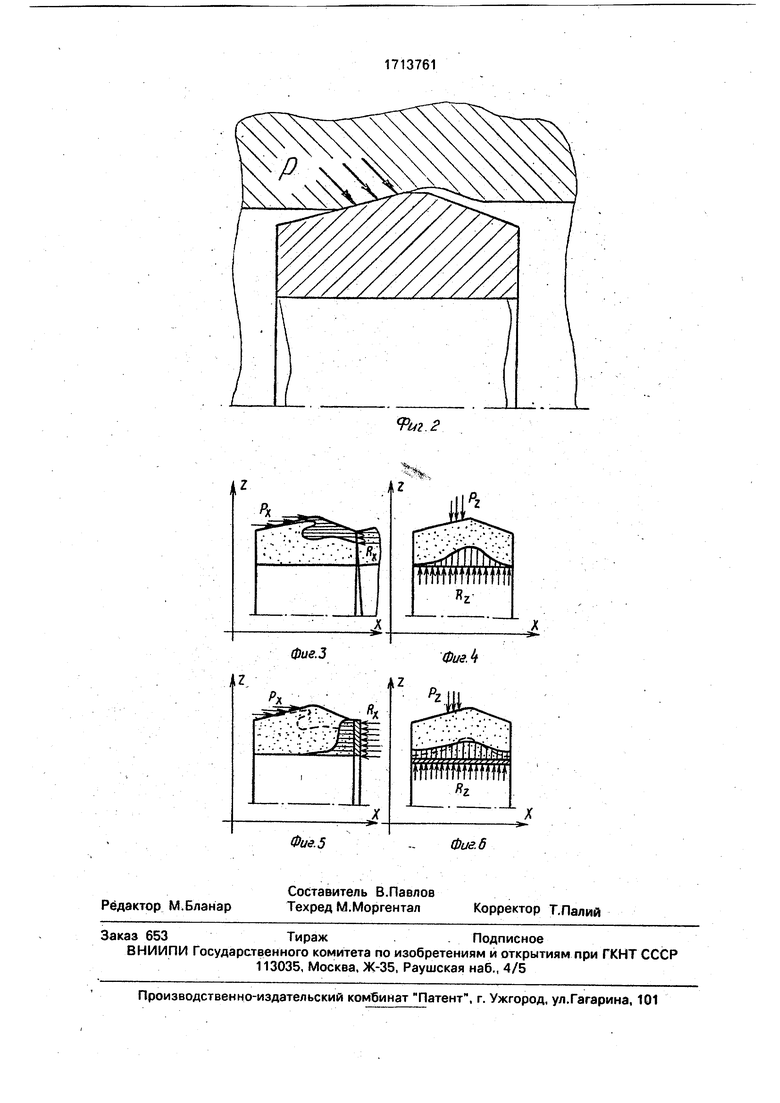

На фиг.1 изображена предлагаемая протяжка; на фиг,2 - схема нафужения деформирующего кольца; на фиг.З и 4 - эпюры НДС для протяжки без введенного пластичного слоя; на фиг.5 и б - эпюры НДС для протяжки с введенным пластичным слоем.

Предлагаемая протяжка содержит оправку 1, на которой размещены деформирующие кольца 2. Между кольцами, отверстиями колец и оправкой размещены прокладки 3. Материал, из которого изготовлены прокладки, имеет модуль упругости. Е1 меньше, чем модуль упругости деформирующего кольца Е2. и находится из выражения Е2- (2-3)Ei. В случае выполнения деформирующих колец 2 из сталей Р18, Р6М5 прокладки 3 выполняют из бронзы, в случае выполнения колец 2 из сплава ВК8 прокладки 3 выполняют из углеродистых сталей.

Прокладки 3 могут быть сформированы путем, например, введения пластичного слоя между кольцами и между отверстием кольца и оправкой заливкой расплава пластичного материала в отверстие и по торцам деформирующего кольца с образованием формы типа катушки с последующим дорнованием отверстия и механической обработкой торцов.

Толщина введенных прокладок может быть определена для каждой конкретной конструкции путем сложения величин погрешностей формы и максимальных высот микронеровностей контактирующих поверхностей.

Примером конкретного исполнения может быть прошивка режуще-деформирующая, обрабатывающая запрессованную в коромысло клапана автомобиля 311Л-130 бронзовую втулку. Прошивка состоит из оправки, на которой размещены режущий зуб (для удаления заусенцев, возникающих при сверлении бокового канала) и пять твердосплавных деформирующих колец диаметром порядка 22 мм. Длина прощивки 150 м, рабочей части 54 мм. В качестве вводимого пластичного слоя используют сталь 20 ,1х10. Модуль упругости материала деформирующих колец из ВК8 ,7х10.

Толщина вводимого между деформирующим кольцом и оправкой пластичного слоя складывается из следующих величин, мм;

величина некруглости оправки 0,011; биение торцов деформирующего кольца относительно его отверстия 0,01; величина некруглости отверстия деформирующего

кольца 0,018; биение оправки относительно оси центров 0,05; средняя величина микронеровностей - цилиндрические поверхности оправки 0,0032; средняя величина микронеровностей RZ поверхности отверстия деформирующего кольца 0,0063 (величину RZ необходимо умножить на 2. так как сопряжение поверхностей идет по диаметру с натягом порядка 0,018 мм).

Суммируя перечисленные величины,

получают ,108 мм.

Аналогично определяется величина Н пластичного слоя между торцами деформирующих колец.

В момент работы деформирующее кольцо нагружено силой Р (фиг.2). Характерные эпюры НДС от составляющих PZ и Рх (фиг.4 и 3) имеют пики напряжений при отсутствии пластичного слоя между контактирующими поверхностями, что меняет характерную

форму НДС от составляющих PZ и Рх (фиг.6 и 5, для сравнения пунктиром изображены эпюры НДС от составляющих PZ и Рх без введения пластичного слоя). Сглаживание эпюр НДС позволяет говорить о снижении

концентрации напряжений при введении пластичного слоя между контактирующими поверхностями деформирующих колец, что в конечном итоге положительно сказывается на стойкости сборной протяжки.

Фор мула изобретения

Сборная деформирующая протяжка, содержащая оправку и установленные на оправке деформирующие кольца, о т ли ч а ющ а я с я тем, что, с целью повышения

стойкости протяжки, она снабжена прокладками, установленными между торцовыми поверхностями деформирующих колец и между наружной поверхностью оправки и внутренними поверхностями деформирующих колец, при этом прокладки выполнены из материала, модуль упругости EI которого меньше модуля упругости материала деформирующих колец Е2, и определяется из выражения Еа (2-3)Ei, а толщина прокладок

Н определяется из следующей математической зависимости;

H 5i-l-(52, i

где (3i - сумма погрешностей формы контактирующих поверхностей;

(52 - сумма величин максимальных высот микронеровностей контактирующих поверхностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2012 |

|

RU2522996C2 |

| РАСКАТКА ДЛЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2013 |

|

RU2541220C2 |

| ПРУЖИННЫЙ УПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2006 |

|

RU2311279C1 |

| СПОСОБ ЧИСТОВОГО УПРОЧНЕНИЯ ПРУЖИННЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2312758C1 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483857C1 |

| СПОСОБ РАСКАТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2696791C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483858C1 |

| Инструмент для подачи металла под накатку зубчатых профилей | 1978 |

|

SU854531A1 |

| Способ получения полой заготовки с дном | 1988 |

|

SU1563796A1 |

| СПОСОБ РАСКАТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2691792C1 |

Авторы

Даты

1992-02-23—Публикация

1989-10-13—Подача