Изобретение относится к,производству искусственных абразивных материалов и может быть использовано при получении нормального электрокорунда.

Известен способ получения нормального элёктрокорунда, по которому восстановительную плавку глиноземсодержащего сырья ведут в рудовосстановительной электропечи с периодическими раздельными выпусками электрокорунда ферросплава. Выпуск электрокорунда производят в нефутерованные изложницы, а ферросплава - в плоские футерованные и заправленные кварцевым песком изложницы.

Недостатком способа является высокий расход электроэнергии и низкое качество ферросплава.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения нормального Злектрокорунда, включающий плавку глиноземсодержащего сырья в рудовосстановительной печи и периодические выпуски раздельно электрокорунда и ферросплава в приемные емкости. Для кристал лизации остатков электрокорунда в ферросплаве последний выдерживают в приемной емкости, после чего разливают в слитки.

Недостатком этого способа является высокий расход электроэнергии. Он обусловлен тем. что закристаллизовавшийся в приемной емкости металлизированный электрокорунд, на получение которого затрачивается энергия, в дальнейшем не используется и вывозится в отвал. Кроме того, при разливке ферросплава в слитки образуются его отходы - скрап ферросплава, которые также не используются.

Цель изобретения - снижение расхода электроэнергии.

Цель достигается тем, что перед выпуском ферросплава в электропечь вводят металлизированный злектрокорунд и отходы ферросплава в количестве 5-15 мас.% от массы ферросплава и дополнительно выдерживают расплав в течение 30-60 мин при 1900-2100°С, после чего производят дополнительный выпуск злектрокорунда. При этом металлизированный электрокорунд и отходы ферросплава вводят в электроНечь в массовом отношении 1:5-5:1.

При введении в электропечь указанные добавки погружаются в расплав, где расплавляются. Поскольку содержащийся в них электрокорунд легче ферросплава, он поднимается на поверхность расплава. После выдержки при заданной температуре происходит отделение электрокорунда от ферросплава, что позволяет произвести дополнительный выпуск электрокорунда, а затем ферросплава.

Температура выдержки расплава 19002100°С необходима и достаточна для расплавления возвращаемых материалов. При температуре менее 1900°С электрокорунд не проплавляется и разделения продуктов не происходит, более 2100°С поднимать температуру нецелесообразно из-за возрастания энергозатрат.

Введение добавок в количестве, превышающем 15 мас.% от массы ферросплава, приводит к понижению температуры расплава менее 1900°С, а вво;:1ить их в количестве менее 5 мас.% от массы ферросплава нецелесообразно, так как количество возвращаемых электрокорунда и ферросплава незначительное и возрастает их себестоимость.

Выдержка в течение 30-60 мин с момента загрузки добавок в электропечь является оптимальной для того, чтобы вводимые материалы успели проплавиться и электрокорунд, который легче ферросплава, успел отделиться и подняться на поверхность расплава. За время, меньшее 30 мин, этот процесс не успевает завершиться, более 60 мин

выдерживать нецелесообразно, так как процесс расплавления и отделения электрокорунда уже завершен.

П р и м е р. В рудовосстановительной

электропечи проводят восстановительную плавку нормального электрокорунда из глиноземсодержащего (94-96 мас.% AlaOa) сырья. Электрокорунд выпускают из печи и разливают в изложницы.

Через три выпуска электрокорунда перед выпуском ферросплава в электропечь вводят металлизированный электрокорунд и отходы ферросплава и дополнительно выдерживают расплав при заданной температуре. После этого проводят дополнительный выпуск электрокорунда, а затем выпускают в приемную емкость ферросплав, который выдерживают для кристаллизации из него электрокорунда, после чего сливают в ковш и разливают в слитки.

Для сравнения проводят три плавки электрокорунда с выпуском ферросплава после третьей плавки в соответствии с известным способом. Ферросплав выпускают в приемную емкость, выдерживают в ней для

кристаллизации электрокорунда, затем сливают и разливают в слитки.

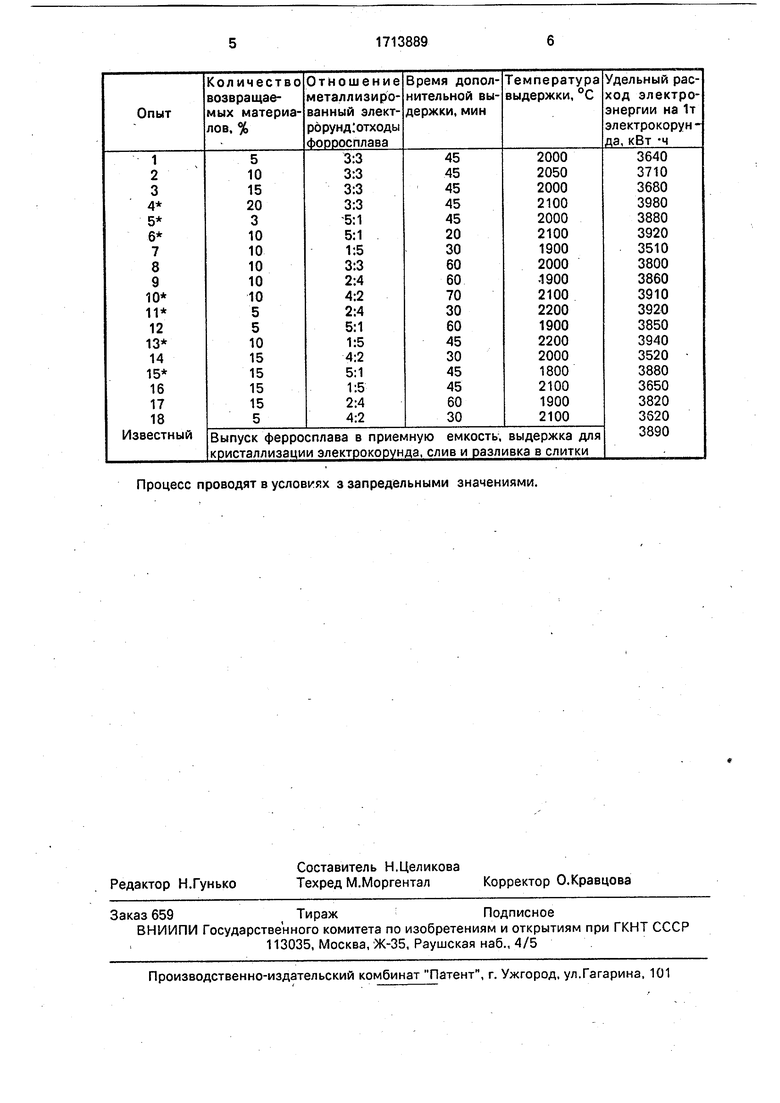

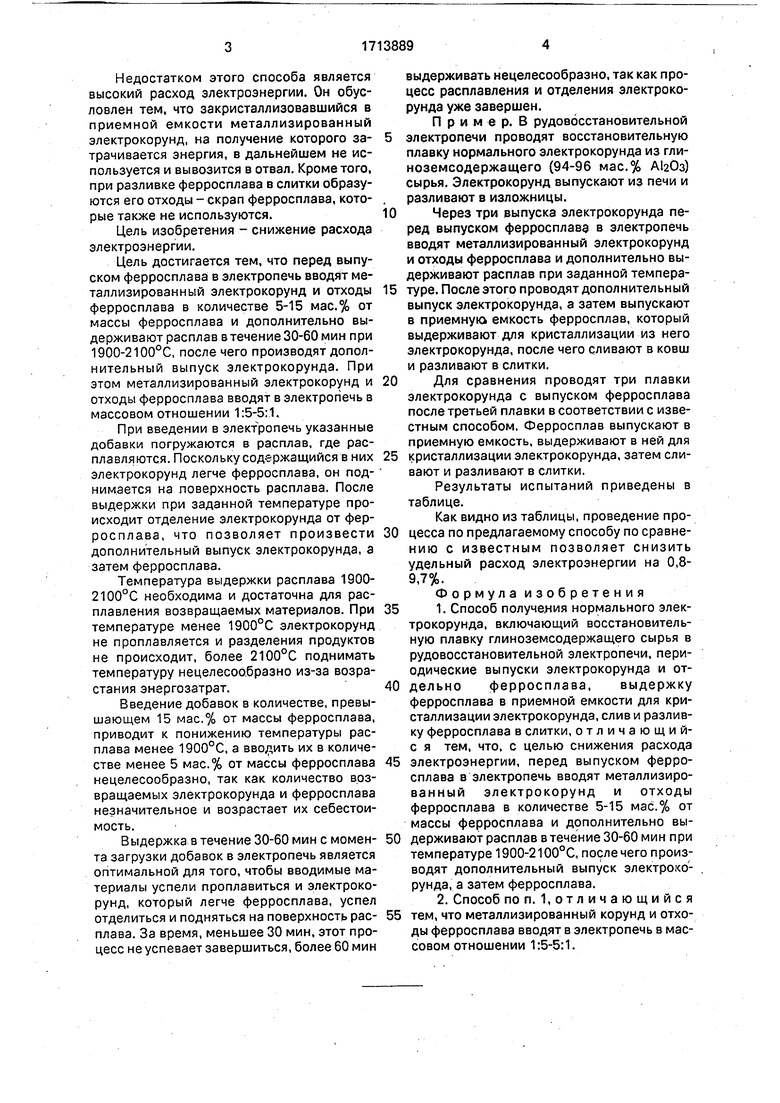

Результаты испытаний приведены в таблице.

Как видно из таблицы, проведение процесса по предлагаемому способу по сравнению с известным позволяет снизить удельный расход электроэнергии на 0,89,7%.

Формула изобретения

1. Способ получения нормального электрокорунда, включающий восстановительную плавку глиноземсодержащего сырья в рудовосстановительной электропечи, периодические выпуски электрокорунда и отдельно ферросплава, выдержку ферросплава в приемной емкости для кристаллизации электрокорунда,слив и разливку ферросплава в слитки, отличающийс я тем, что, с целью снижения расхода

электроэнергии, перед выпуском ферросплава в электропечь вводят металлизированный электрокорунд и отходы ферросплава в количестве 5-15 мас.% от массы ферросплава и дополнительно выдерживают расплав в течение 30-60 мин при температуре 1900-2100°С, послечего производят дополнительный выпуск электрохорунда, а затем ферросплава.

2. Способ по п. 1, о т л и ч а ю щ и и с я

тем, что металлизированный корунд и отходы ферросплава вводят в электропечь в массовом отношении 1:5-5:1.

Процесс проводят в условиях з запредельными значениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электрокорунда | 1989 |

|

SU1713888A1 |

| ЭЛЕКТРОКОРУНД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2347766C2 |

| Способ получения электрокорунда | 1980 |

|

SU929560A1 |

| Ванна открытой рудно-термической печи | 1985 |

|

SU1315765A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА | 2005 |

|

RU2294978C1 |

| СПОСОБ ПЛАВКИ ЭЛЕКТРОКОРУНДА | 2022 |

|

RU2784404C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА, СОДЕРЖАЩЕГО МАРГАНЕЦ И КРЕМНИЙ | 1993 |

|

RU2061779C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОРМАЛЬНОГО ЭЛЕКТРОКОРУНДА | 2000 |

|

RU2171225C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА | 2005 |

|

RU2299920C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОГО ЭЛЕКТРОКОРУНДА | 2024 |

|

RU2835541C1 |

Изобретение относится к производству искусственных абразивных материалов и может быть использовано при получениинормального электрокорунда. Цель изобретения - снижение расхода электроэнергии. Это достигается восстановительной плавкой глиноземсодержащего сырья в рудовос- становительной электропечи с раздельными периодическими выпусками электрокорунда и ферросплава, введением в реакционный расплав перед очередным выпуском ферросплава металлизированного корунда и отходов ферросплава, взятых в массовом отношении

| Гаршин А.П | |||

| и др | |||

| Абразивные материалы | |||

| - Л.: Машиностроение, 1983, с.с.82^84.Там же, 1989, с, 82-84. |

Авторы

Даты

1992-02-23—Публикация

1989-11-28—Подача