Изобретение относится к производству искусственных абразивных материалов и может быть использовано для получения электрокорунда.

Известен способ получения электрокорунда в электропечах, включающий электроплавку, разливку расплава в изложницу емкостью 18-23 т, охлаждение слитка в естественных условиях, дробление, измельчение и классификацию шлифовальных материалов по зерновому составу.

Недостатком способа является низкий выход шлифовальных материалов, их высокая разрушаемость и крупность кристаллов.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения электрокорунда, включающий электроплавку, разливку ра(плава в изложницы емкостью 20-60 кг при поддержании массы слитка по отношению к массе изложницы, равному не менее 1:4, охлаждение слитка со скоростью 80-130°С в 1 мин. При разливке расплава электрокорунда в изложницы 20-60 кг уменьшается размер кристаллов шлифовальных материалов до 200 мкм за счет уменьшения слоя жидкого расплава между верхним и нижним слоями слитка, кристаллизующимися быстрее, чем его середина.

Однако и этот способ дает низкие выход и качество шлифовальных материалов. Недостатки обусловлены тем, что при разливке

в изложницы расплав имеет высокую температуру (2300-2400°С) и при попадании в изложницу в первую очередь происходит кристаллизация расплава сверху и снизу, а внутри слитка остается жидкий расплав, который кристаллизуется постепенно при охлаждении слитка, причем в нем образуется большое количество раковин и пор. Образовавшийся слиток имеет неоднородную структуру и после его дробления и измельчения образуется большое количество некондиционного продукта.

Целью изобретения является повышение выхода и качества шлифовальных материалов.

Поставленная цель достигается тем, что перед разливкой электрокорундовый расплав охлаждают до 2050-2100°С, а разливку в изложницы осуществляют со скоростью, равной 1,0-1,1 скорости кристаллизации злектрокорундового расплава.

Указанные условия позволяют снизить усадочную пористость слитка и уменьшить толщину слоя наибольшей пористости. Полученнь1й слиток имеет достаточную плотность тела и однородную структуру по всему объему. Это происходит за счет того, что при 2050-2100°С электрокорундовый расплав имеет минимальную способность к растворению газов, а при разливке расплава со скоростью, близкой к скорости кристаллизации, расплав кристаллизуется по мере растекания его по изложнице. Таким образом удается избежать образования внутри слитка жидкого слоя расплава и, следовательно, образования при охлаждении слитка усадочной раковины, уменьшить толщинурыхлого, пористого слоя электрокорунда. Выход шлифовальных материалов после измельчения слитка, полученного предлагаемым способом, значительно выше. Благодаря одинаковым условиям кристаллизации слитка по всему объему повышается также и их качество.

П р иМ е р. В рудовосстановительной печи из бокситового агломерата и нефтекокса выплавляют электрокорунд, содержащий 94-96% . Расплав с температурой выпускают в промежуточную емкость с калиброванным отверстием, через которое после бхлаждения до необходимой температуры подают в изложницу с заданной скоростью. После кристаллизации слиток извлекают из изложницы, дробят на дробилке, измельчают мокрым способом на шаровой мельнице, сушат и классифицируют по зерновому составу. Затем определяют выход шлифовальных материалов зернистостью 160-2000 мкм и подвергак)т их испытанию на разрушаемость и абразивную способность.

Для сравнения проводят процесс по известному способу. Расплав с температурой 2350°С заливают в изложницу сразу после плавки из летки печи. Емкость изложницы заполняют расплавом быстро без регулирования скорости разливки. Далее слиток по описанной технологии перерабатывают на шлифовальные материалы, которые также ис|1ытывают на разрушаемость и абразивную способность.

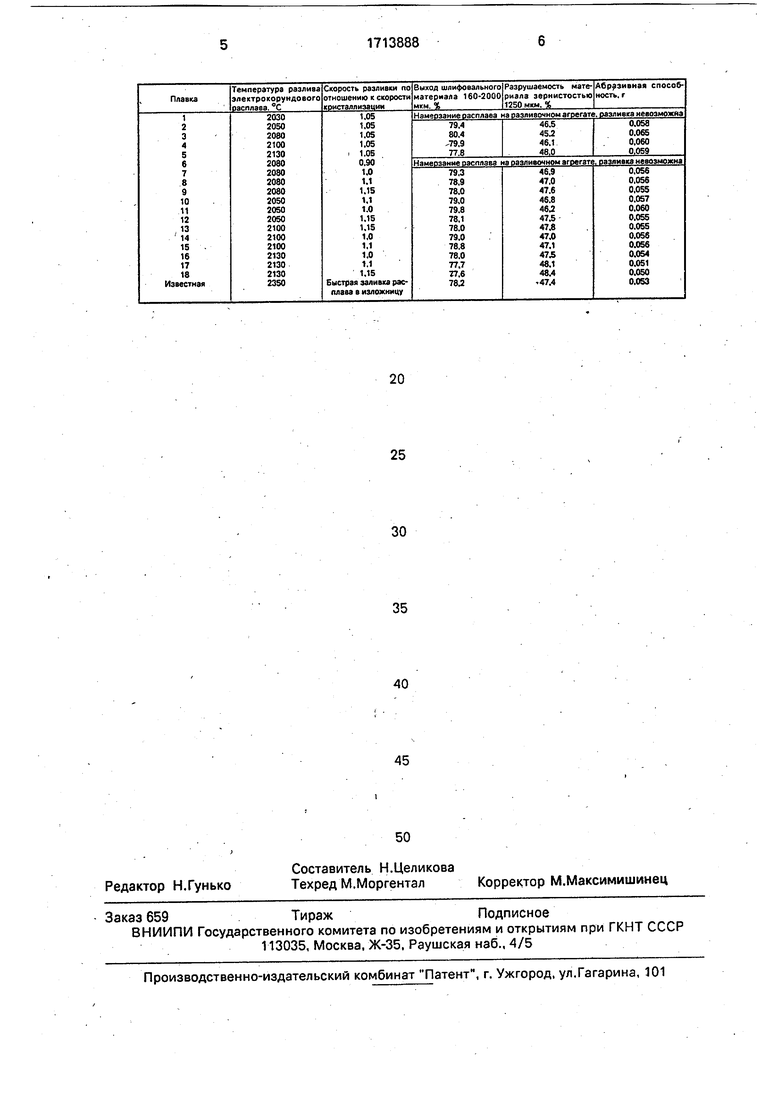

Условия процесса и полученные результаты приведены в таблице.

Использование предлагаемого способа по сравнению с известным позволяет обеспечить увеличение выхода шлифовалъных мате|эиалов на 0,7-2,2% при одновременном улучшении их качества.

Ф о р м у л а и 3 о б р е т е н и я

Способ получения электрокорунда, включающий электроплавку, разливку расплава в изложницы при поддержании соотношения масс слитка и изложницы равным не менее 1:4, охлаждение слитка со скоростью SO-ISO C в 1 мин, дробление, измельчениеи классификацию шлифовальных материалов, о тличающийся тем, что, с целью повышения выхода и качества шлифовальных материалов, перед разливкой злектрокорундовый расплав охлаждают до температуры 2050-2100°С, а разливку осуществляют со скоростью, равной 1,0-1,1 скорости кристаллизации расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ ЭЛЕКТРОКОРУНДОВЫХ МАТЕРИАЛОВ | 1995 |

|

RU2078641C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЛИФОВАЛЬНОГО ЗЕРНА ИЗ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА | 1998 |

|

RU2166426C2 |

| Способ получения электрокорунда | 1980 |

|

SU975574A1 |

| СПОСОБ ПОДГОТОВКИ РАСПЛАВА ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА К КРИСТАЛЛИЗАЦИИ | 2011 |

|

RU2466936C1 |

| Способ получения электрокорунда | 1974 |

|

SU526596A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОКОРУНДА1I аОЕСОЮЗНАЯ j1пд1?етнО"ИХг:г;кям;I_ .., , .! | 1973 |

|

SU385918A1 |

| Абразивный материал и способ его получения | 1985 |

|

SU1712387A1 |

| Способ переработки слитков электрокорунда на шлифзерно | 1981 |

|

SU1002244A1 |

| Материал для магнитно-абразивной обработки | 1980 |

|

SU891409A1 |

| Способ получения нормального электрокорунда | 1989 |

|

SU1713889A1 |

Изобретение относится к производству искусственных абразивных материалов иОПИСАНИЕ ИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУможет быть использовано для получения злектрокорунда. Цель изобретения - повышение выхода и качества шлифовальных материалов. Это достигается злектроплавкой глиноземсодержащего сырья, охлаждением расплава до 2050-2100°С и разливкой его со скоростью, равной 1,0-1,1 скорости кристаллизации расплава, в изложницы при поддержании соотношения масс слитка и изложницы не менее, чем 1:4 с последующим охлаждением слитка со скоростью 80- 130°С/мин, его дроблением, измельчением и классификацией шлифовальных материалов. По сравнению со способом-прототипом это увеличивает выход шлифовальных материалов на 0,7-2,2% при одновременном улучшении их качества. 1 табл.

| Гаршин А.П, и др | |||

| Абразивные материалы | |||

| - Л.: Машиностроение, 1983, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-23—Публикация

1989-11-09—Подача