Область техники

Изобретение относится к области цветной металлургии, а именно к получению плавленого корунда в электрических печах (электрокорунда) и может быть использовано при получении различных плавленых материалов.

Уровень техники

Плавленый электрокорунд широко применяется в качестве абразивного материала и наполнителя для производства высокотемпературных огнеупоров как отдельных изделий, так и неформованных огнеупоров.

Электрокорунд получают электрической плавкой материалов, богатых окисью алюминия, в частности бокситов и глинозема. В настоящее время различают электрокорунд нормальный, который получается методом восстановительной плавки бокситов, содержит окись алюминия в количестве не менее 87% и имеет цвета от серо-коричневого до темно-коричневого, электрокорунд белый (корракс), который получают переплавкой чистого глинозема, содержит окись алюминия в количестве не менее 97%, имеет белый или светло-розовый цвет, и монокорунд, который выплавляют из боксита с сернистым железом и восстановителем с последующим выделением монокристаллического корунда с содержанием окиси алюминия 97-98%.

Электрокорунд получают в электрических печах двумя основными способами:

1) непрерывной восстановительной плавкой каолина или боксита в присутствии углерода, при этом образуется два продукта: основной - электрокорунд и ферросплав, которые периодически раздельно выливают из печи: корунд в изложницы, ферросплав в ковши;

2) периодическим расплавлением глинозёма в печах, на блок со сменной ванной, или с периодическим сливом расплава электрокорунда из печи в изложницы (Парада А.Н., Гасик М.И. Электротермия неорганических материалов, М., Металлургия, 1990, 230 с. ).

Из уровня техники известен способ получения электрокорунда (SU 929560, опубл. 23.05.1982), включающий восстановительную электроплавку глиноземсодержащего сырья в присутствии углеродистого восстановителя, выпуск высокоглиноземистого расплава и попутного металла из печи, а для снижения расхода электроэнергии и повышения производительности печи, электроплавку и выпуск высокоглиноземистого расплава ведут при 2050-2150 К с последующим введением в расплав во время или после его выпуска ферроалюминия в количестве 6% от веса расплава. Недостатком данного способа является введение в печь дополнительных материалов, что увеличивает затраты на получение электрокорунда, кроме того, электрокорунд содержит примеси в виде различных металлов, восстановленных в процессе восстановительной плавки.

Известен способ получения нормального электрокорунда (RU 2171225, опубл. 27.07.2001 г.), включающий плавку в печи бокситового сырья в присутствии углеродного восстановителя при дозированной загрузке шихты с раздельным выпуском электрокорунда и ферросплава. В печь загружают сырую шихту с влажностью 10-40% порциями 10-20% от общей загрузки через равные промежутки времени. При этом плавку ведут в течение 9-12,5 ч. При необходимости в конце плавки расплав по химическому составу корректируют предварительно просушенным бокситом в количестве 5-30% от общей загрузки шихты в печь. Недостатком данного способа является применение сырья с повышенной влажностью, что увеличивает затраты на производство электрокорунда.

Известен способ получения электрокорунда (RU 2347766, опубл. 27.02.2009 г. ), в состав шихты которого входит термообработанный боксит состава, масс. %: корунд титаносодержащий 88-97, тиалит и рутил 1-4, алюмосиликатная стеклофаза 2-8, дополнительно вводят глинозём в количестве 40-60 масс. % от массы загруженной шихты и плавление шихты ведут в окислительно-восстановительной среде. Недостатком данного способа является многокомпонентный состав шихты для получения электрокорунда, что увеличивает затраты на производство корунда.

Наиболее близким по технической сути является способ плавки электрокорунда в электрических печах с наплавляемой из корунда футеровкой (гарнисажем), включающий загрузку глинозёма в электрическую печь, плавление глинозёма на постоянной электрической мощности и слив расплава из печи. Плавку разделяют: первый период плавления электрокорунда проводится на полной мощности печи, второй период плавки проводится с понижением мощности печи на 8-18%. Продолжительность плавки первого периода составляет 43-47%, второго периода - 53-57% от общего времени плавки электрокорунда (патент RU2784404, опубл. 24.11.2022).

По технической сущности, по наличию общих признаков, данное техническое решение принято в качестве ближайшего аналога. Недостатком данного способа является невысокая производительность печи на выплавке электрокорунда и длительная продолжительность плавки.

Раскрытие сущности изобретения

Задачей изобретения является повышение технико-экономических показателей производства электрокорунда плавлением глинозёма.

Техническим результатом является решение поставленной задачи, повышение производительности печи и снижение расхода электроэнергии на единицу продукции.

Задача решается, а технический результат достигается тем, что в способе плавки электрокорунда, включающем загрузку глинозёма в электрическую печь, водяное охлаждение стенки кожуха печи, плавление глинозёма преимущественно на постоянной электрической мощности, слив расплава электрокорунда из печи, после слива расплава электрокорунда печь включают повторно, плавку электрокорунда проводят преимущественно на полной мощности печи, а толщину стенки гарнисажа поддерживают равной 170-210 мм, согласно предложенному изобретению, перед плавкой рассчитывают зависимость толщины гарнисажа от температуры стенки кожуха печи, а во время плавки электрокорунда осуществляют непрерывный тепловой контроль стенок гарнисажа посредством регулировки мощности печи и расхода воды охлаждения стенки кожуха печи на основании рассчитанного значения толщины гарнисажа от показаний температуры кожуха печи, при этом показания температуры кожуха печи получают при помощи термопар, установленных на стенке кожуха печи, а расход воды на охлаждение стенок гарнисажа может составлять 47-50 м3/мин, что на 10-45% ниже, чем до установки системы теплового контроля.

Расчет толщины гарнисажа производится на основании заданных значений их соответствия температурам кожуха, приведенным в таблице 1.

Значения, которые не указаны в таблице 1, но находятся в диапазоне заданных значений рассчитываются с помощью линейной аппроксимации. Значения были получены на основании составления математической модели распределения конвективного тепла в ванне печи. Для составления математической модели также необходимо учитывать геометрию и характеристики стали кожуха печи. Математическая модель была составлена на этапе проектирования, с ее помощью нашли зависимость температуры стенки от толщины гарнисажа. Для составления математической модели использовались физические характеристики электрокорунда как футеровочного материала (плотность, тепловое сопротивление и т.д.). Расход воды контролируется в отдельной системе учета (водооборота), точка учета есть на каждой печи. Расход воды регулируется задвижками на печи, управление мощностью печи выполнено регулировкой тока электродов и напряжения печного трансформатора. Также стоит отметить, что значение толщины гарнисажа близкое к 0 мм (фактически его отсутствие) при температуре 500°С задано с учетом теплоемкости материалов и обеспечения защиты персонала, т.к. кожух печи выполнен из стали, выдерживающей температуру не более 700°С. Поэтому, при достижении температуры 500°C и отключении печи, за счет инерции кожух печи продолжит нагреваться примерно до 520-550°С, но не превысит критическое значение в 700°С.

Таблица 1

Поддержание толщины стенки гарнисажа на уровне 170-210 мм за счет теплового контроля способствует высокопроизводительной работе печи. Это связано с использованием максимального объема ванны, в котором находится расплав, по условиям надежности работы печи.

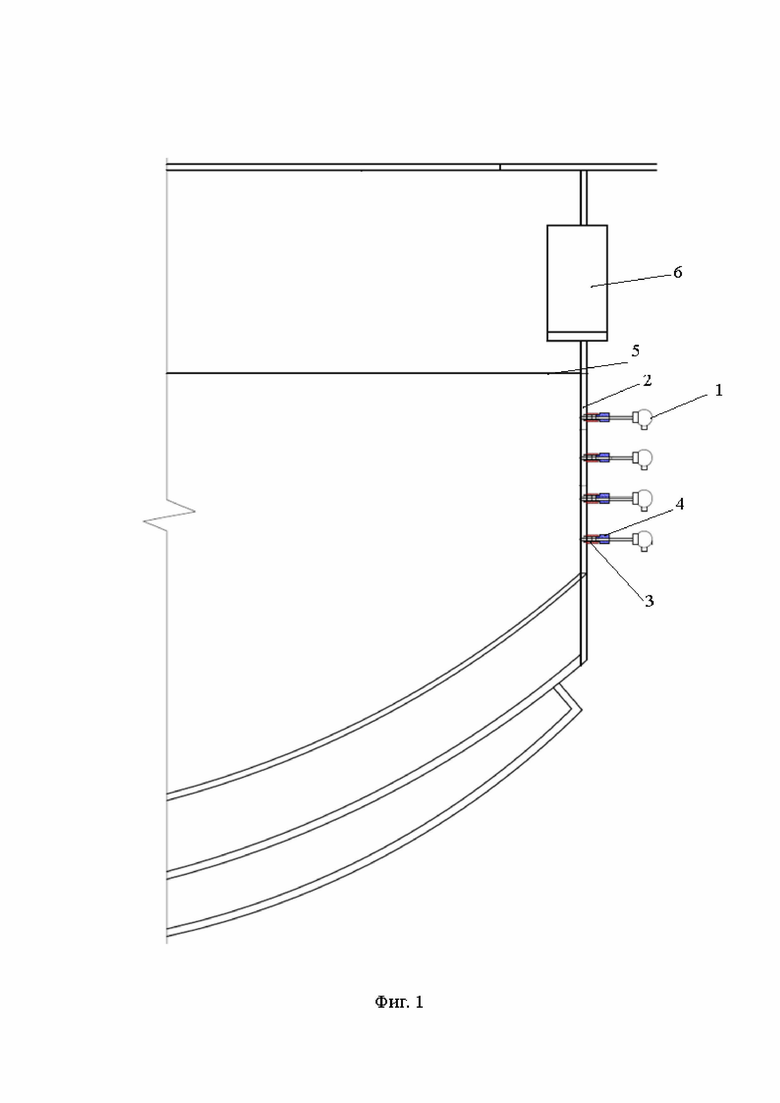

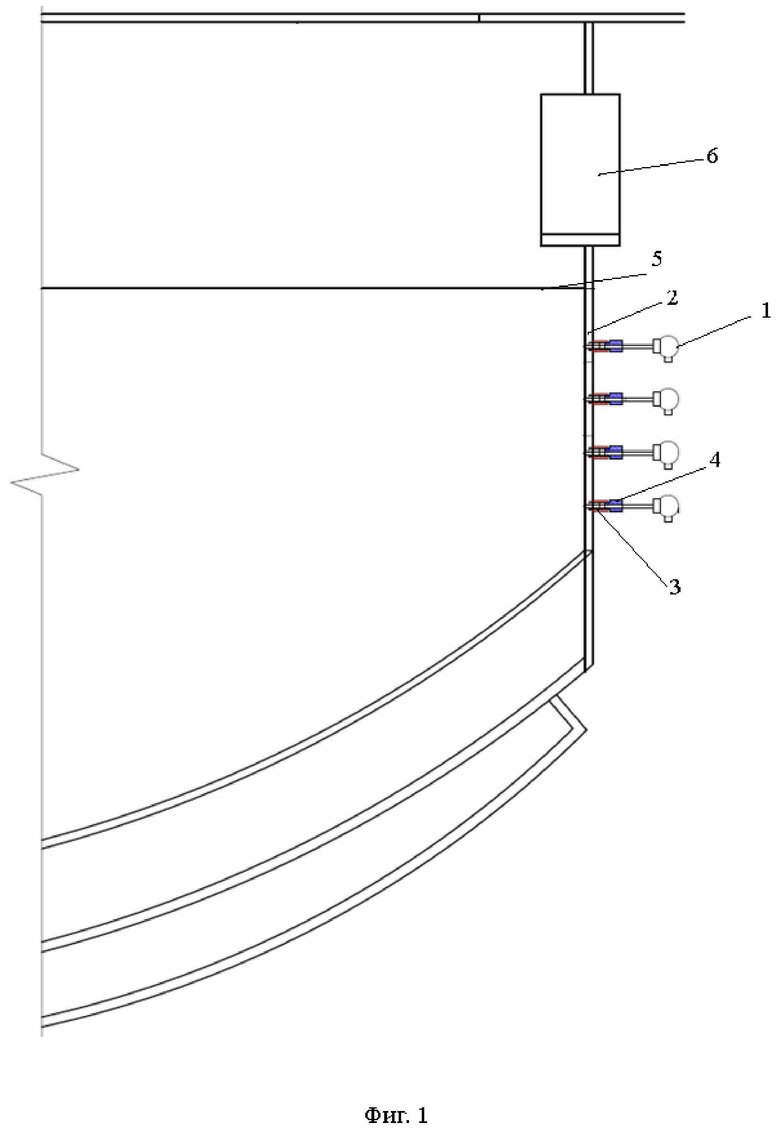

Схема расстановки термопар на кожухе печи представлена на фиг. 1. Термопары (1) располагают на корпусе печи (2) ниже уровня расплава (5) таким образом, чтобы контролировать наиболее подверженные контакту с расплавом точки кожуха печи. Чтобы исключить влияние воды охлаждения на контролируемые параметры, термопары должны напрямую контактировать со стенкой гарнисажа, а их установку необходимо производить в предварительно подготовленные отверстия кожуха печи с помощью приварки к кожуху печи бобышки (3) и закрепления термопары с помощью штуцера (4). Слив расплава после окончания плавки производят через летку (6).

Самофутерующиеся руднотермические печи имеют несколько (обычно по 2 на каждый сектор - основная и дополнительная, секторов - напротив каждой фазы печи) изогнутых труб орошения кожуха, регулировка подачи воды происходит путем перекрытия подачи воды в трубы орошения. Отключение дополнительных труб приводит к снижению расхода воды в пределах 10-45%.

Расход воды охлаждения во время испытаний удалось снизить до 47-50 м3/мин (относительно стандартного расхода 80 м3/мин) вместе со снижением расхода электроэнергии на плавку на 500 кВт*ч (относительно стандартного расхода 8500 кВт*ч на плавку), что позволило эффективно использовать тепловую энергию расплава. Контроль расхода воды охлаждения ведется по системе учета водооборота на каждой печи. Стандартная величина расхода электроэнергии на плавку была определена опытным путем на предприятии и составляла 8500 кВт*ч, при испытаниях отмечено, что при достижении расхода электроэнергии на плавку величиной 8000 кВт*ч расплав приближается к летке и существует риск вылива расплава из ванны печи, дальнейший режим плавки неэффективен. Температура кожуха печи контролируется по датчикам системы теплового контроля.

Соотношение расходов электроэнергии и воды охлаждения обусловлено максимальной производительностью печи и существенным снижением расхода электроэнергии на 1 т плавленого электрокорунда.

Тепловой контроль стенки гарнисажа, примыкающей к кожуху печи в период плавки, сохраняет размер бокового гарнисажа ванны условно постоянным, что способствует высокопроизводительной работе печи. Сохранение постоянной величины гарнисажа зависит от электрического режима, при изменении гарнисажа плавильщик может скорректировать режим для возврата толщины гарнисажа к целевому значению.

Тепловой контроль во время плавки позволяет стабилизировать технологический процесс и электрический режим, в частности, стабилизация характеристик плавки (масса слитка, производительность и т.д.), электрический режим - величины тока, напряжения, потребляемой мощности постоянны, без резких изменений от плавки к плавке.

Регулировка мощности в основном происходит за счет изменения токов на электродах, что позволяет плавно регулировать мощность во время плавки.

Стабильный технологический процесс без резких регулировок по мощности позволяет сохранить геометрию ванны на длительном промежутке времени, что дает положительный эффект по производительности и расходу электрической энергии. Геометрия ванны, в которой находится расплав, влияет на производительность печи, она ограничена кожухом печи. Предложенный способ позволяет максимально эффективно использовать ванну печи и увеличить ее геометрию.

Примеры осуществления способа

Испытания проводили в промышленной печи мощностью 6600 кВА, выплавляющей электрокорунд переплавом глинозёма периодическим методом. Печь работала в основном на напряжении на электродах 265-286 В и токах 12 кА. Средняя продолжительность плавки составляла 1,20-1,35 часа. Слив расплава проводили после съёма 7100-8400 кВт*ч электроэнергии, вместо 8500-9000 кВт*ч в предыдущем периоде работы печи. Гарнисаж в ванне поддерживался на оптимальной величине 170-210 мм.

Пример 1 (технология прототипа, до установки системы теплового контроля согласно предложенному изобретению)

Печь работала на мощности 6200 кВт, на напряжении 286 В с расходом воды 80 м3/мин, продолжительность плавки составляла 1,87 часа. Расход электроэнергии на плавку составил 8500 кВт*ч. Было получено 6,5 т плавленого электрокорунда, с удельным расходом электроэнергии 1307 кВт*ч/т, производительность печи составила 3,48 т/ч. Величина гарнисажа составила: перед плавкой 300 мм, после окончания плавки 280 мм.

Пример 2

Печь работала на мощности 6200 кВт, на напряжении 286 В с расходом воды на охлаждение 50 м3/мин, продолжительность плавки составляла 1,3 часа. Расход электроэнергии на плавку составил 8000 кВт*ч. Было получено 6,54 т плавленого электрокорунда, с удельным расходом электроэнергии 1222 кВт*ч/т, производительность печи составила 4,79 т/ч. Величина гарнисажа составила: перед плавкой 200 мм, после окончания плавки - 177 мм. Перед плавкой сравнивались значения физического измерения гарнисажа (с помощью гарнисажной рейки) с значениями системы теплового контроля, разница показателей была незначительна. Во время плавки плавильщик основывался на показаниях системы и контролировал изменение толщины гарнисажа. После слива расплава повторно сравнивались значения физического измерения толщины гарнисажа с показаниями системы теплового контроля. Система температурного контроля состоит из датчиков температуры, преобразователей сигналов датчиков (из напряжения в ток 4-20 мА), контроллеров, где ведется вычисление из температуры в толщину гарнисажа, блока сбора, хранения и обработки информации.

Пример 3

Печь работала на мощности 6200 кВт, плавку вели на напряжении 286 В с расходом воды на охлаждение 47-52 м3/мин, продолжительность плавки составила 1,28 часа. Расход электроэнергии на плавку составил 8000 кВт*ч. Было получено 6,72 т плавленого электрокорунда, расход электроэнергии составил 1191 кВт*ч/т, производительность печи составила 4,33 т/ч. Величина гарнисажа составила: перед плавкой 199 мм, после окончания плавки - 190 мм. Термоконтроль осуществлялся аналогично примеру 2.

Пример 4

Печь работала на мощности 6200 кВт, плавку вели на напряжении 286 В с расходом воды на охлаждение 60-62 м3/мин, продолжительность плавки составила 1,5 часа. Расход электроэнергии на плавку составил 8400 кВт*ч. Было получено 6,49 т плавленого электрокорунда, расход электроэнергии составил 1294 кВт*ч/т, производительность печи составила 4,33 т/ч. Величина гарнисажа составила: перед плавкой 200 мм, после окончания плавки - 190 мм. Термоконтроль осуществлялся аналогично примеру 2.

Пример 5

Печь работала на мощности 6200 кВт, плавку вели на напряжении 286 В с расходом воды на охлаждение 65-70 м3/мин, продолжительность плавки составила 1,68 часа. Расход электроэнергии на плавку составил 8400 кВт*ч. Было получено 6,14 т плавленого электрокорунда, расход электроэнергии составил 1369 кВт*ч/т, производительность печи составила 3,65 т/ч. Величина гарнисажа составила: перед плавкой 210 мм, после окончания плавки - 210 мм. Термоконтроль осуществлялся аналогично примеру 2.

Пример 6

Печь работала на мощности 3100 кВт, плавку вели на напряжении 218 В с расходом воды на охлаждение 56-58 м3/мин, продолжительность плавки составила 2,6 часа. Расход электроэнергии на плавку составил 7100 кВт*ч. Было получено 5,4 т плавленого электрокорунда, расход электроэнергии составил 1313 кВт*ч/т, производительность печи составила 2,1 т/ч. Величина гарнисажа составила: перед плавкой 208 мм, после окончания плавки - 190 мм. Термоконтроль осуществлялся аналогично примеру 2.

Пример 7

Печь работала на мощности 6000 кВт, плавку вели на напряжении 265 В с расходом воды на охлаждение 60 м3/мин, продолжительность плавки составила 1,3 часа. Расход электроэнергии на плавку составил 7400 кВт*ч. Было получено 5,9 т плавленого электрокорунда, расход электроэнергии составил 1254 кВт*ч/т, производительность печи составила 4,5 т/ч. Величина гарнисажа составила: перед плавкой 196 мм, после окончания плавки - 191 мм. Термоконтроль осуществлялся аналогично примеру 2.

В начальный период испытаний управление режимом велось со сравнением на значения, полученные при измерении стенки гарнисажа испытанным методом - посредством гарнисажной рейки. Далее основным источником контроля параметров служили показания системы теплового контроля. Система вычисляет толщину гарнисажа относительно измеренной температуры. Плавильщики получают информацию по толщине гарнисажа в каждой точке установки термопары, также они видят минимальную из всех точек толщину гарнисажа. Системе необходима информация о температуре, которую она получает с термопары, установленной на кожухе печи, далее, по ранее рассчитанной таблице (с помощью математического моделирования) система вычисляет толщину гарнисажа, ток и напряжение в системе присутствуют для удобства оператора, есть граничные значения (информационные) для определения перегруза по мощности. Продолжительность плавки и расход электроэнергии контролируется оператором по технологической карте и электрическому счетчику на печи. Новые параметры по времени, расходу электроэнергии, объёму выплавки учитывались в прежнем порядке для удобства сравнения производительности с аналогичным периодом сентября-ноября 2023 года.

Проведенные опытные плавки со снижением расхода электроэнергии на плавку и расхода воды охлаждения печи показали, что оптимальным снижением расхода электроэнергии на плавку является снижение на 5-6% (примеры 2 и 3), при снижении расхода воды на охлаждения до 47 м3/час. Это приводит к эффективному использованию тепла электрической дуги и расплава (стабильный тепловой баланс), что ведет к снижению времени на проведение плавки (из-за отсутствия времени на восстановление гарнисажа после очередной плавки при его снижении до критических величин), повышает производительность печи и снижает расход электроэнергии на 1 т плавленого корунда.

Снижение мощности на меньшую величину (примеры 3 и 4), а также снижение на большую величину (пример 5-6) не даёт ощутимого положительного результата: снижения расхода электроэнергии на 1 т электрокорунда и увеличения производительности печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАВКИ ЭЛЕКТРОКОРУНДА | 2022 |

|

RU2784404C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХКОМПОНЕНТНЫХ ТУГОПЛАВКИХ ОКСИДНЫХ СПЛАВОВ | 1995 |

|

RU2090538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ ОГНЕУПОРНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ГЛИНОЗЕМА | 2002 |

|

RU2205152C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ БЕЛОГО ЭЛЕКТРОКОРУНДА | 2007 |

|

RU2374583C2 |

| СПОСОБ ОБОГАЩЕНИЯ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2202639C1 |

| Способ защиты футеровкиРудНОТЕРМичЕСКОй пЕчи | 1979 |

|

SU798183A1 |

| ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ | 2017 |

|

RU2661368C1 |

| Способ управления плавкой белого электрокорунда в электродуговой печи | 1985 |

|

SU1582365A1 |

| СПОСОБ ОХЛАЖДЕНИЯ КОРПУСА ПЛАВИЛЬНОГО АГРЕГАТА И ПЛАВИЛЬНЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2383837C1 |

| Печь для производства феррохромовых сплавов | 2021 |

|

RU2772053C1 |

Изобретение относится к области цветной металлургии, а именно к получению плавленого корунда в электрических печах (электрокорунда) и может быть использовано при получении различных плавленых материалов. Способ включает загрузку глинозёма в электрическую печь, водяное охлаждение стенки кожуха печи, плавление глинозёма на постоянной электрической мощности, слив расплава электрокорунда из печи, после слива расплава электрокорунда печь включают повторно, плавку электрокорунда проводят на полной мощности печи, а толщину стенки гарнисажа поддерживают равной 170-210 мм, при этом перед плавкой рассчитывают зависимость толщины гарнисажа от температуры стенки кожуха печи, а во время плавки электрокорунда осуществляют непрерывный тепловой контроль стенок гарнисажа посредством регулировки мощности печи и расхода воды охлаждения стенки кожуха печи на основании рассчитанного значения толщины гарнисажа от показаний температуры кожуха печи, при этом показания температуры кожуха печи получают при помощи термопар, установленных на стенке кожуха печи, а расход воды на охлаждение стенок гарнисажа составляет 47-50 м3/мин. Технический результат – повышение производительности печи и снижение расхода электроэнергии на единицу продукции. 2 з.п. ф-лы, 1 ил., 1 табл., 7 пр.

1. Способ получения плавленого электрокорунда, включающий загрузку глинозёма в электрическую печь, водяное охлаждение стенки кожуха печи, плавление глинозёма на постоянной электрической мощности, слив расплава электрокорунда из печи, после слива расплава электрокорунда печь включают повторно, плавку электрокорунда проводят на полной мощности печи, а толщину стенки гарнисажа поддерживают равной 170-210 мм, отличающийся тем, что перед плавкой рассчитывают зависимость толщины гарнисажа от температуры стенки кожуха печи, а во время плавки электрокорунда осуществляют непрерывный тепловой контроль стенок гарнисажа посредством регулировки мощности печи и расхода воды охлаждения стенки кожуха печи на основании рассчитанного значения толщины гарнисажа от показаний температуры кожуха печи, при этом показания температуры кожуха печи получают при помощи термопар, установленных на стенке кожуха печи, а расход воды на охлаждение стенок гарнисажа составляет 47-50 м3/мин.

2. Способ по п. 1, отличающийся тем, что расчет зависимости толщины гарнисажа от температуры стенки кожуха печи производят на основании составления математической модели распределения конвективного тепла в печи.

3. Способ по п. 1, в котором термопары располагают в местах потенциального прогара стенки печи.

| СПОСОБ ПЛАВКИ ЭЛЕКТРОКОРУНДА | 2022 |

|

RU2784404C1 |

| Способ выплавки нормального электрокорунда | 1988 |

|

SU1534003A1 |

| Способ выплавки электрокорунда | 1987 |

|

SU1468862A1 |

| Привод шпинделей хлопкоуборочного барабана | 1976 |

|

SU598586A1 |

| CN 113816408 A, 21.12.2021. | |||

Авторы

Даты

2025-02-26—Публикация

2024-06-18—Подача