Изобретение относится к абразивной промышленности, а именно к способам получения нормального электрокорунда плавкой бокситового сырья.

Известен способ получения электрокорунда, включающий непрерывную загрузку брикетированной шихты и плавление ее в рудовосстановительных печах с периодическим раздельным выпуском корунда и попутного сплава. В начальный период плавки загружают брикеты крупностью 50 - 150 мм в количестве 60 - 90% от всей шихты со стехиометрическим содержанием углерода в них (1). За 0,5-2 ч перед выпуском расплава загружают брикеты крупностью в 2-5 раз меньше первоначальных в количестве 10 - 40% от веса шихты с содержанием углерода в них на 5 - 20% больше стехиометрического.

Недостатком этого способа является высокая трудоемкость, связанная с изготовлением брикетов различных размеров и состава, а также в связи со сложностью загрузки брикетов в печь.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения нормального электрокорунда, включающий плавку агломерированного боксита в присутствии углеродистого восстановителя в рудотермической печи с первоначальной загрузкой в печь 50 - 70% шихты от общего расхода ее на плавку и периодическим раздельным выпуском корунда и ферросплава (2).

Недостатком указанного решения является наличие дорогостоящего процесса агломерации шихты, стоимость которого превышает стоимость самой бокситовой шихты, а также высокая трудоемкость при подготовке агломерата к плавке.

Процесс агломерации включает в себя дробление боксита, смешивание с твердым топливом, увлажнение, засыпку на движущуюся решетку агломерационной толщины, просасывание через слой шихты горячего воздуха, интенсивное горение топлива, спекание, частичное сплавление и окускование шихты.

Задачей предлагаемого изобретения является устранение этих недостатков, а именно исключение процесса агломерации бокситового сырья, его дробления и возможность загрузки в печь сырой бокситовой шихты.

Поставленная задача достигается тем, что в известном способе получения нормального электрокорунда, включающем плавку в печи боксита в присутствии углеродного восстановителя при дозированной загрузке шихты с раздельными выпуском корунда и ферросплава, согласно изобретению, в печь загружают шихту с влажностью 10-40% порциями по 10-20% от общей загрузки через равные промежутки времени, при этом плавку ведут в течение 9-12,5 ч. При необходимости в конце плавки шихты корректируют расплав по химическому составу предварительно просушенным бокситовым сырьем в количестве 5-30% от общей загрузки шихты в печь.

То, что в печь боксит загружают небольшими порциями (10-20% от общей загрузки) через равные промежутки времени, позволяет использовать для плавки сырую бокситовую шихту при обеспечении полной просушки каждой порции шихты и исключении, тем самым, взрывоопасности.

Возможность использования сырой шихты устранит дорогостоящую агломерацию шихты, что снизит стоимость электрокорунда, уменьшит трудозатраты при его получении.

Естественная влажность бокситов независимо от месторождения не ниже 10%, что не позволяет использовать шихту, соответственно, с влажностью менее 10% без дорогостоящей специальной подготовки. Использование шихты с влажностью более 40% взрывоопасно.

Корректировка расплава по химическому составу предварительно просушенным бокситом в количестве 5% не даст эффективной корректировки, использование боксита в количестве более 30% экономически нецелесообразно.

Увеличение времени плавки более 12,5 ч экономически нецелесообразно, уменьшение этого времени менее 9 ч приводит к ухудшению качества электрокорунда.

Загрузка шихты порциями менее 10% увеличивает длительность процесса плавки, повышает расход электрической энергии. Загрузка порциями более 20% повышает опасность взрыва, приводит к повышенному расходу сырьевых материалов за счет уноса мелких фракций.

Способ осуществляется следующим образом.

В зависимости от влажности бокситов сырья (шихты), мощности электропечи рассчитывают общее время плавки нормального электрокорунда, количественное содержание каждой порции шихты и промежутки времени, через которые ведут порционную загрузку шихты.

После предыдущего выпуска расплава в печь загружают первую порцию шихты и набирают токовую нагрузку на электродах. Затем через рассчитанные промежутки времени в печь загружают порции шихты до необходимой (полной) загрузки печи.

После подачи в печь последней порции шихты производят восстановление оксидов железа, кремния и титана и проплавления колошника до открытого зеркала расплава.

Затем берут штанговые пробы и оценивают качество электрокорунда на содержание Al2O3, которое должно быть в пределах 92,5-95,5%. При необходимости осуществляют корректировку расплава путем подачи на открытое зеркало расплава, либо просушенного бокситового сырья, либо восстановителя.

По окончании плавки расплав электрокорунда через летку выпускают в изложницу.

Периодически по мере нахождения в печи производят выпуск ферросплава (после выпуска электрокорунда).

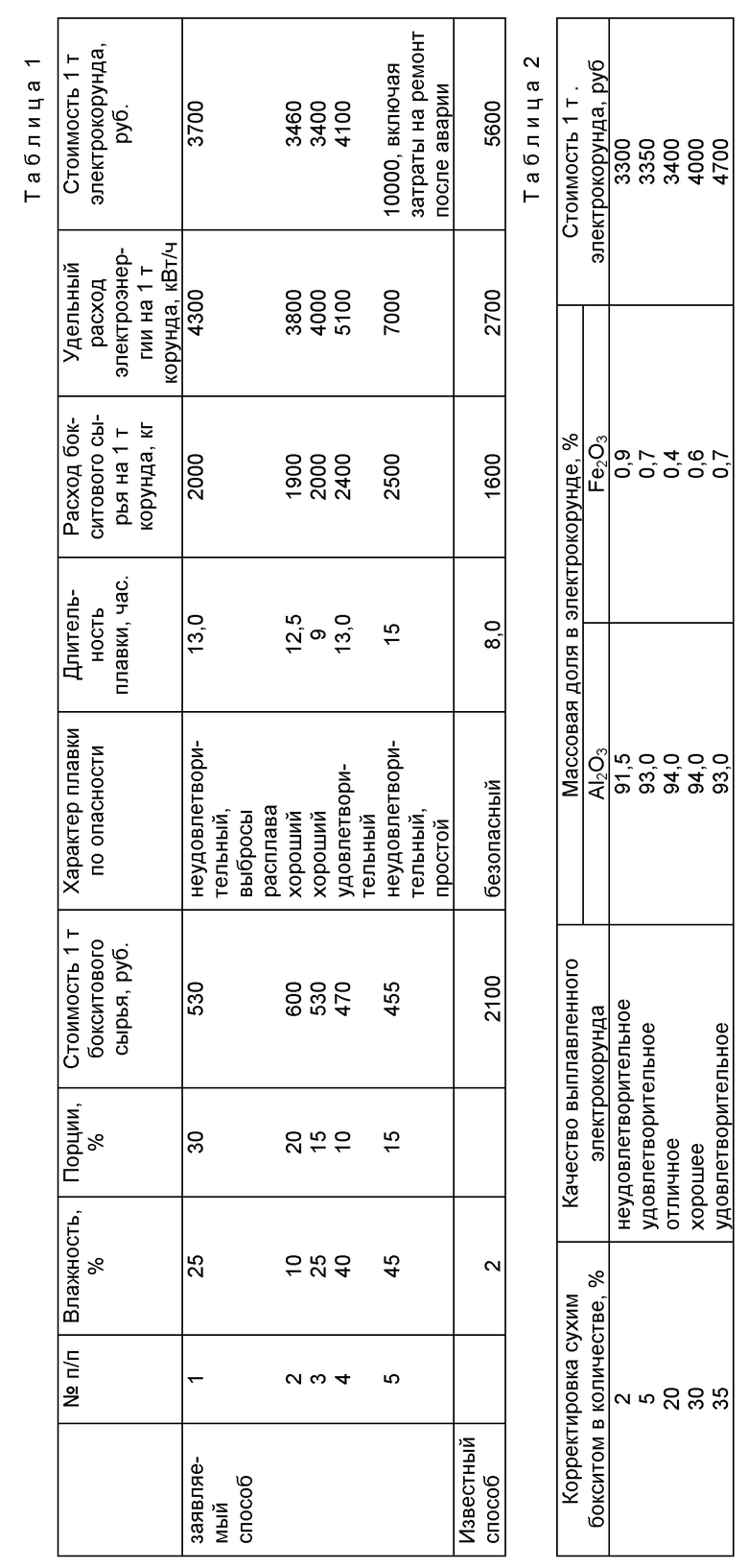

Способ опробован на Челябинском абразивном заводе. Из бокситовой шихты с влажностью 10-40% был получен нормальный электрокорунд, отвечающий требованиям нормативно технической документации. Плавку нормального электрокорунда осуществляли в трехфазной дуговой открытой печи методом "на выпуск". Загрузку шихты вели порциями. Данные испытаний сведены в таблицу 1.

B конце плавки контролировали качество выплавляемого электрокорунда по содержанию Al2O3 и Fe2O3. Допустимое содержание Al2O3 - 93-94,5%; Fe2O3 - 0,4-0,7%. Корректировку вели в плавках с загрузкой бокситовой шихты влажностью 25% по 15% от общей загрузки. Данные испытаний сведены в таблицу 2.

Как показали испытания, стоимость получения электрокорунда снизилась в 2,5-3 раза.

Предлагаемый способ получения нормального электрокорунда целесообразно применять в абразивной промышленности для получения нормального электрокорунда, применяемого для изготовления абразивного инструмента.

Источники информации, принятые во внимание

1. Авт. свид. СССР N 516642, Способ выплавки электрокорунда, МКИ C 01 F 7/38, от 05.06.76.

2. Патент 1710507 СССР, Способ получения нормального электрокорунда, М. Кл. C 01 F 7/30 от 07.02.92.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НОРМАЛЬНОГО ЭЛЕКТРОКОРУНДА | 2002 |

|

RU2208583C1 |

| СПОСОБ ПЛАВКИ ЭЛЕКТРОКОРУНДА | 2022 |

|

RU2784404C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОГО ЭЛЕКТРОКОРУНДА | 2024 |

|

RU2835541C1 |

| Способ получения нормального электрокорунда | 1990 |

|

SU1710507A1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОАЛЮМИНИЯ | 2002 |

|

RU2215809C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМО-МАГНИЕВОЙ ШПИНЕЛИ | 1997 |

|

RU2143412C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО МАТЕРИАЛА НА ОСНОВЕ КОРУНДА | 2003 |

|

RU2232785C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ВЕДУЩЕГО ШЛИФОВАЛЬНОГО КРУГА | 2002 |

|

RU2215644C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРОВ | 2000 |

|

RU2178395C2 |

| ЭЛЕКТРОКОРУНД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2347766C2 |

Изобретение относится к абразивной промышленности, а именно к получению нормального электрокорунда плавкой сырой бокситовой шихты. Сущность изобретения: способ включает плавку в печи бокситового сырья в присутствии углеродного восстановителя при дозированной загрузке шихты с раздельным выпуском электрокорунда и ферросплава. В печь загружают сырую шихту с влажностью 10-40% порциями 10-20% от общей загрузки через равные промежутки времени. При этом плавку ведут в течение 9-12,5 ч. При необходимости в конце плавки расплав по химическому составу корректируют предварительно просушенным бокситом в количестве 5-30% от общей загрузки шихты в печь. Изобретение позволяет в 3 раза снизить стоимость получения электрокорунда, снизить трудоемкость его получения. 1 з.п.ф-лы, 2 табл.

| Способ получения нормального электрокорунда | 1990 |

|

SU1710507A1 |

| Способ выплавки электрокорунда | 1974 |

|

SU516642A1 |

| Способ получения электрокорунда | 1986 |

|

SU1411283A1 |

| DE 4009299 A1, 25.10.1990 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЛИ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ ИЗ КОМПОЗИТА НА ОСНОВЕ КАРБИДА | 2005 |

|

RU2319580C2 |

| Огнеупорный клей | 1976 |

|

SU679611A1 |

| СПОСОБ ПОЛУЧЕНИЯ D-АПИОЗЫ ИЗ ПОЛИСАХАРИДА РЯСКИ МАЛОЙ LEMNA MINOR | 2000 |

|

RU2190666C2 |

| ГАРШИН А.П., ГРОПЯНОВ В.М., ЛАГУНОВ Ю.В | |||

| Абразивные материалы | |||

| - Л.: Машиностроение, 1983, с.82-84. | |||

Авторы

Даты

2001-07-27—Публикация

2000-04-06—Подача